4.4 Валковые дробилки

Валовые дробилки выполняются с гладкими, рифлеными и зубчатыми валками, бывают одно-, двух и четырех валкового исполнения в зависимости от области применения, вида отхода и его характеристик. Валковые дробилки работают эффективно при степени измельчения кусков твердых отходов – до 5, а мягких – до 10.

Дробилки с зубчатыми валками классифицируются на одно- и двухвалковые и применяются для дробления хрупких или мягких материалов малой крепости (агломерата, угля и пр.).

Дробилки с гладкими и рифлеными валками выпускаются в двух- и четырехвалковом исполнении и применяются как правило, с гладкими валками для среднего и мелкого дробления крепких материалов, с рифлеными валками – для среднего дробления средних крепости отходов, четырехвалковые гладкие и рифленые – для известняка, кокса и пр.

Т ипоразмеры

валковых дробилок определяются параметром

D

x

L,

где D

— диаметр валка, L

— его длина. В РФ широко используются

двухвалковые гладкие ДГ400х250, ДГ600х400,ДГ

800х500, ДГ1000х550, и ДГ500-600 и рифленые ДГР

600х400, с производительностью от 2,7 -18 м3/ч

до 16,2 - 54 м3/ч

в зависимости от размера выходной щели

дробилок.

ипоразмеры

валковых дробилок определяются параметром

D

x

L,

где D

— диаметр валка, L

— его длина. В РФ широко используются

двухвалковые гладкие ДГ400х250, ДГ600х400,ДГ

800х500, ДГ1000х550, и ДГ500-600 и рифленые ДГР

600х400, с производительностью от 2,7 -18 м3/ч

до 16,2 - 54 м3/ч

в зависимости от размера выходной щели

дробилок.

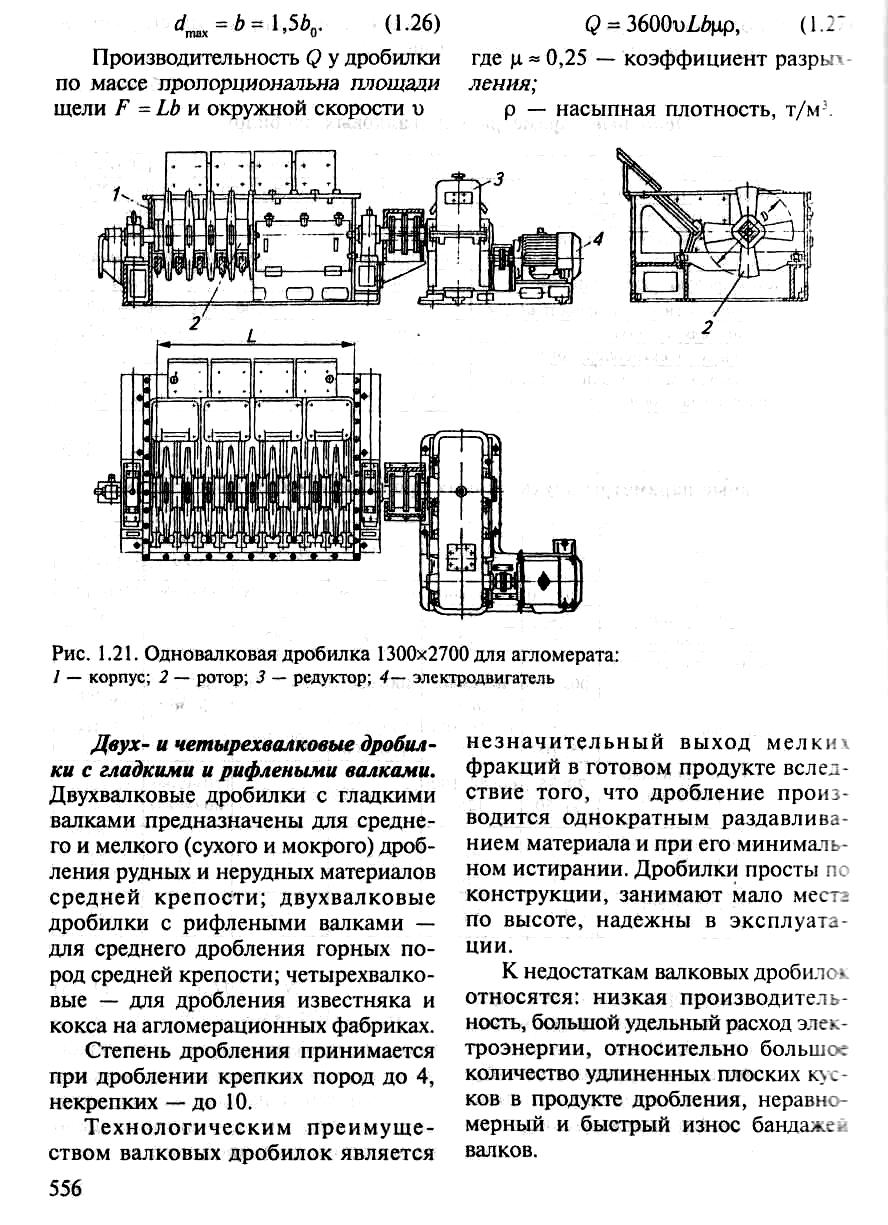

1–корпус, 2-ротор, 3–редуктор, 4- электродвигатель

Рисунок 4.7–Одновалковая дробилка ДРЗ-1300х2700

Основным преимуществом этих дробилок является их простота конструкции, обслуживания и высокая надежность работы.

К недостаткам относится их низкая производительность, большой удельный расход электроэнергии, неравномерный и быстрый износ бандажей валков.

4.5 Дробилки ударного действия

К дробилкам ударного действия относятся молотковые дробилки с шарнирно подвешенными молотками, роторные с жестко закрепленными лопатами (билами) и стержневые дробилки-дезинтеграторы, которые применяются для дробления мягких и средней прочности отходов из неабразивных материалов (углей, известняка, твердых солей, гипса, пр.).

Дробилки могут быть одно- и двухроторные, реверсивные (для удлинения срока службы молотков ротор может вращаться в обе стороны) и нереверсивные. Дробление в молотковых дробилках достигается ударами молотков по кускам материала при вращении ротора, ударами кусков материала об отбойные плиты, а также раздавливанием и истиранием материала молотками на колосниковой решетке.

Дробленый материал разгружается через колосниковую решетку и специальные проемы. В дробилках без колосниковых решеток получают относительно равномерные по крупности дробленые продукты, так как разрушение материала происходит только ударом. Для мелкого дробления, а также при дроблении материала повышенной влажности, когда эффект дробления ударом является недостаточным, применяют дробилки с колосниковыми решетками.

Ротор молотковой дробилки состоит из трех основных частей, вала, набора дисков, разделяемых шайбами на валу, и комплекта молотков, шарнирно укрепленных на дисках. Во избежание вибраций ротор тщательно отбалансировывают. Типоразмер дробилки и связанную с ним массу молотков выбирают, сообразуясь с крупностью исходного материала. Молотки изготовляются массой от 3,5 до 180 кг. Легкие молотки (3-15 кг) применяют для материала крупностью до 100-200 мм; молотки средней массы (30-60 кг) — до 600 мм; тяжелые молотки (60-150 кг) — для самых крупных кусков твердых материалов.

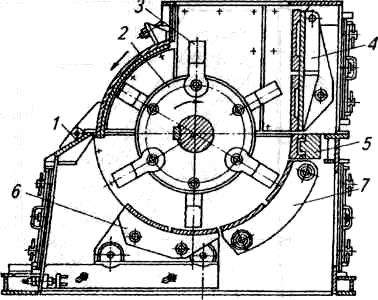

1 - корпус,2 - ротор, 3 - молоток,

4 - отбойная плита, 5 - отбойный брус,

6- колосниковая выдвижная решетка,

7- колосниковая поворотная решетка

Рисунок 4.8 - Молотковая роторная

дробилка М 20-20

Мельницы. Для измельчения материалов наибольшее применение получили барабанные мельницы. Они могут быть классифицированы по следующим основным признакам:

по конструкции барабана и наличию перегородок — цилиндрические, конические, короткие и длинные, с внутренними перегородками и без них (одно- и многокамерные);

по способу действия — с периферической разгрузкой, через решетку и с центральной разгрузкой через полую цапфу;

по виду измельчающей среды— стержневые, шаровые, самаизмельчения и галечные.

Мельницы могут работать в открытом и замкнутом циклах.

В мельницах можно измельчать материал как сухим, так и мокрым способом.

При утилизации твердых отходов применяется размольное оборудование- мельницы, которое широко используют также и в горно-рудной, строительной и химической промышленности. Наиболее распространенными являются следующие типы мельниц:

1. Вращающиеся барабанные.

2. Планетарные и гирационные барабанные.

Центробежные барабанные.

Вибрационные барабанные.

Ударного действия.

Аэродинамические.

Катково-тарельчатые.

В шаровых барабанных мельницах материал измельчается во вращающемся барабане путем удара мелющих тел, падающих с некоторой высоты. Кроме того, при относительном движении мелющих тел и частиц материала происходит истирание последних

В вибрационных мельницах измельчение материала осуществляется в барабане, заполненном мелющими телами, ударом и истиранием при высокочастотных колебаниях корпуса.

В струйных мельницах измельчение материала происходит истиранием при соударении частиц между собой и со стенками рабочей камеры при хаотическом движении частиц в газовом потоке высокой турбулентности.

Пальцевые измельчители занимают промежуточное положение между дробилками и мельницами, так как их можно применять как для мелкого дробления, так и для крупного помола.

Мельницы по конструктивному признаку подразделяются на:

барабанные (тихоходные),

роликовые,

маятниковые,

кольцевые,

молотковые,

вертикальные,

шахтные (ударные),

вибрационные,

струйные.

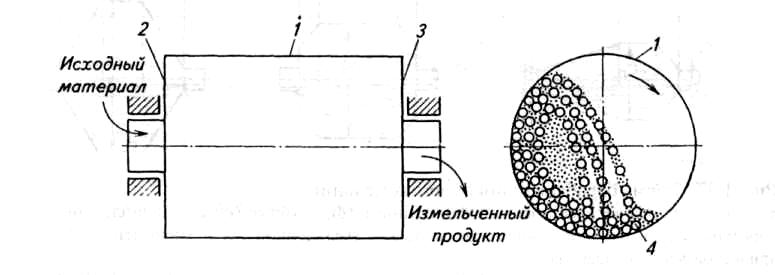

Вращающаяся барабанная мельница (рисунок 5.9) представляет собой пустотелый барабан 1, закрытый торцевыми крышками 2 и 3, заполненный определенным количеством измельчающих тел 4 и вращающийся вокруг горизонтальной оси. При вращении барабана измельчающие тела, благодаря трению, увлекаются внутренней поверхностью барабана и поднимаются на некоторую высоту, затем свободно падают (или перекатываются) вниз.

В непрерывно работающих мельницах измельчаемый материал подается через центральное отверстие в одной из крышек внутрь барабана и, продвигаясь вдоль него, подвергается воздействию измельчающих тел. При этом измельчение частиц материала происходит ударом падающих измельчающих тел и истиранием и раздавливанием частиц между телами. Разгрузка измельченного материла производится либо через центральное отверстие в разгрузочной крышке, либо через решетку со щелевидными или круглыми отверстиями, либо через отверстия на конце цилиндрической части барабана.

В мельницах периодического (дискретного) действия измельченный материал загружается в барабан и выгружается из него периодически через люк в цилиндрической части барабана или в одной из торцевых крышек.

барабан,

загрузочная крышка,

разгрузочная крышка,

измельчающие тела.

Рисунок 4.9 - Вращающаяся барабанная мельница

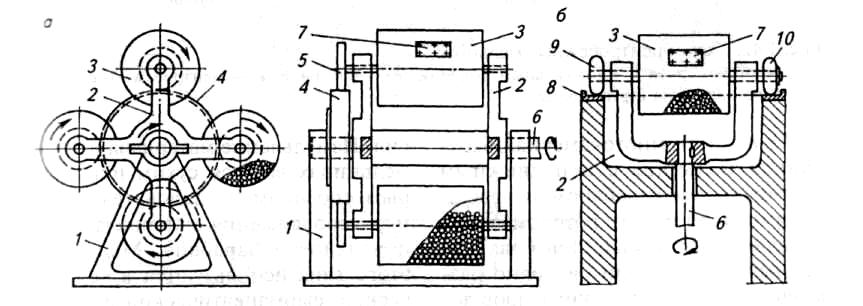

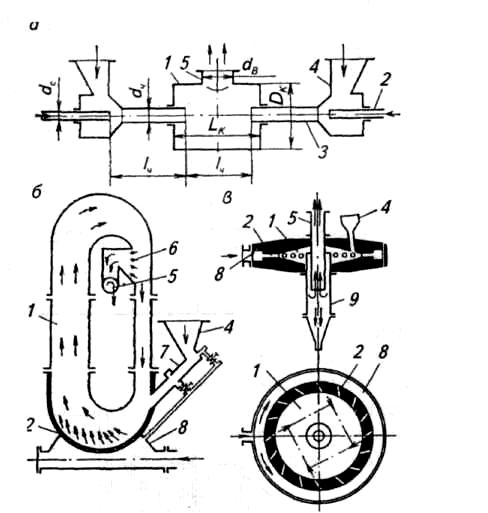

Планетарная мельница (рисунок 4.10, а) представляет собой несколько барабанов, смонтированных на водиле 2. Каждый барабан свободно вращается в подшипниках водила и жестко соединен с приводной шестерней 5, кинематически связанной с неподвижной шестерней 4. При вращении вала 6 и водила 2 барабаны 3 вращаются вокруг общей оси, а за счет зацепления шестерни 5 с шестерней 4 происходит вращение каждого барабана 3 вокруг своей оси.

В мельницах планетарного типа отмечается избирательность измельчения разнопрочных материалов при их самоизмельчении.

1-станина; 2 - водило; 3- барабан мельницы; 4- неподвижное зубчатое колесо;

5 -приводная шестерня барабана; 6 - ведущий вал; 7 - люк;

8 - опорная кольцевая дорожка; 9 - опорный ролик; 10 — ведущий ролик

Рисунок 4.10-Планетарные (а) и гироскопические (б) мельницы периодического действия

Гироскопическая мельница (рисунок 4.10, б) состоит из барабана 3, на валу которого находятся ведущий 10 и опорный 9 ролики, опирающиеся на опорную кольцевую дорожку 8. С валом барабана 3 подвижно соединено водило 2 с ведущим валом 6. При вращении приводного вала б барабан 3 вращается относительно горизонтальной и вертикальной осей. Измельчающие тела, находящие внутри барабана, приобретают сложное движение.

Центробежные барабанные мельницы представляют как правило одно- или многокамерную барабанную мельницу с неподвижным вертикальным барабаном и вращающимся внутри него ротором-валом с водилами для шарнирно закрепленных роликов или свободно размещенных металлических шаров (рисунок 4.11).

а — многокамерная с вертикальным водилом;

б — бисерная;

в–центробежно-шаревая;

г—шаро-кольцевая

Рисунок 4.11- Схемы центробежных мельниц

При вращении вала происходит раздавливание частиц измельчающими телами за счет воздействия на них центробежных сил. Измельчение материала в таких: мельницах ведется сухим или мокрым способом последовательно по мере продвижения материала вдоль поверхности барабана и используются в керамической, фармацевтической и других отраслях промышленности.

Для весьма тонкого измельчения применятся бисерная мельница аналогичной конструкции (рисунок 4.11, б), в которой в качестве измельчающих тел используются металлическая дробь, керамические или минеральные износостойкие частицы размером от 1—3 до 5 - 6 мм. В химической промышленности при сухом измельчении материалов применяется центробежная шаровая мельница с составным барабаном (рисунок 4.11, в), нижняя часть которого выполненная в виде чаши, вращается с большой частотой.

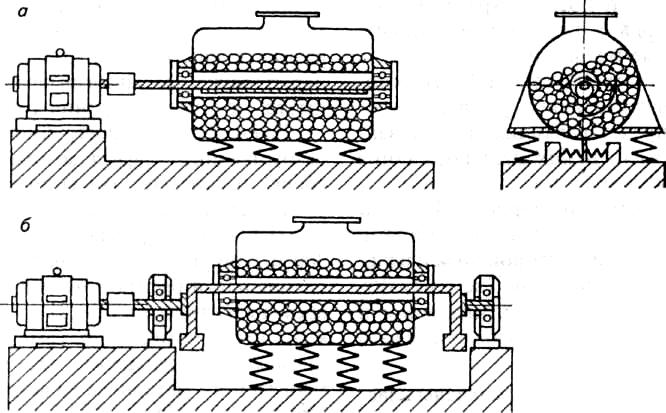

В вибрационных барабанных мельницах барабан или камера вибрационной мельницы приводится в колебательное движение от дебалансного или гирационного вибратора, при этом барабан мельницы не совершает вращательного движения (рисунок 4.12, а, б). При вращении вибратора возбуждаются круговые колебания в плоскости, перпендикулярной к оси вибратора, что вызывает колебания измельчающих тел и разрыхление измельчающей среды в камере, интенсивное взаимное перемещение измельчающих тел. При этом возникает вращательное движение измельчающей среды, обратное направлению вращения вибратора. В результате материал, находящийся в мельнице, измельчается.

Как измельчающие тела используются чаще всего стальные шары, но могут быть загружены стержни, ролики, крупные куски руд. Заполнение барабанов вибрационных мельниц измельчающей средой составляет 80-90 % их объема.

Рисунок 5.12. - Вибрационные мельницы с внутренним инерционным (а) и

гирационным (б) вибраторами

В мельницах ударного действия измельчение производится вследствие соударения частиц рабочими элементами быстровращающихся роторов, размещенных в неподвижном цилиндрическом корпусе. К этому типу мельниц относятся дезинтеграторы, дисмембраторы, шахтные молотковые и бильные мельницы.

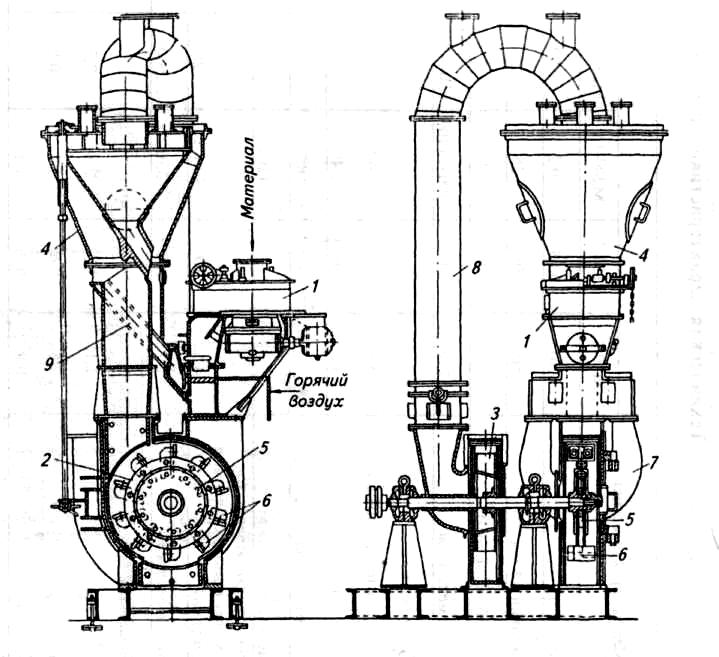

По конструкции аэродинамические мельницы типа можно разбить на три группы:

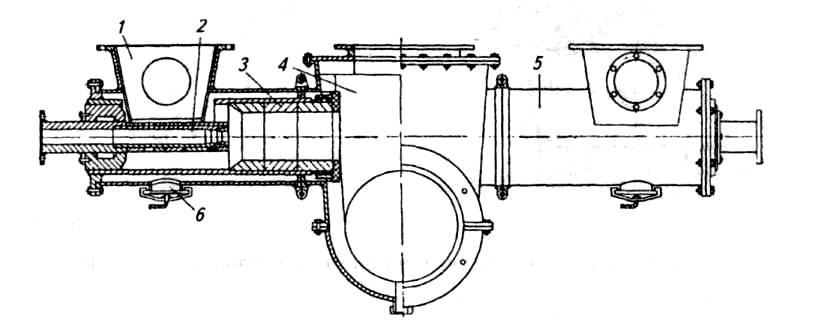

аэробильные молотковые мельницы с жестко укрепленными молотками (рисунок 4.13);

шахтные мельницы с шарнирно подвешенными молотками;

мельницы корзинчатого типа — дезинтеграторы (рисунок 4.14).

Область применения этих мельниц – грубый и тонкий помол отходов мягкой и средней прочности небольших размеров (глина, гипс, комовая известь, угли и пр.).

В мельницах также производить помол влажных отходов при одновременной их сушке. Предельная начальная температура сушильного агента для мельниц, не имеющих охлаждаемых валов, до 350°С, а для мельниц, имеющих водяное охлаждение вала, 450°С.

1 — тарельчатый питатель;

2 — ротор с билами;

3 — вентилятор;

4 — сепаратор;

5 — диски ротора;

6 — била;

7 — загрузочные рукава;

8 — труба воздушного сепаратора;

9 — труба для возврата крупных частиц в мельницу

Рисунок 4.13 - Аэробильная молотковая мельница

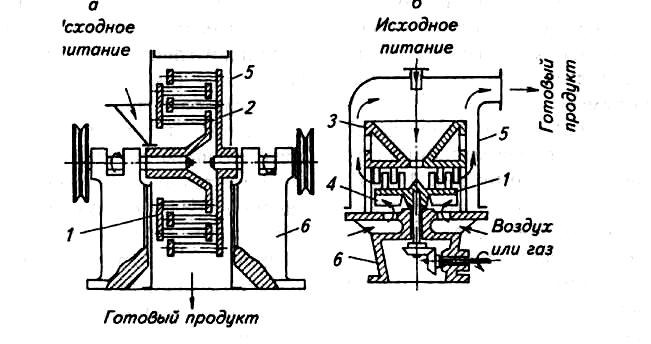

Дезинтегратор (рисунок 4.14, а) состоит из двух входящих друг в друга роторов, представляющих диски с закрепленными в них пальцами (типа «беличьего колеса»).

В дисмембраторе вертикального или горизонтального типа (рисунок 4.14, б) вращается один диск с закрепленными на нем пальцами, второй диск с пальцами — неподвижный.

1 -2 -

вращающиеся роторы с пальцами;

-2 -

вращающиеся роторы с пальцами;

3- неподвижный диск с пальцами;

4 -лопатки вентилятора;

5 - кожух; 6 — станина

а — дезинтегратор;

б - дисмембратор;

Рисунок 4.14 - Мельницы ударного действия

1 .2

— приводной вал;

.2

— приводной вал;

3, 4 — ступицы;

5, 6 — диски;

7— пальцы;

8 — кольцо;

9, 10 — стойки;

11 — винт;

12 — маховичок для выдвижения стойки 10 и вала

Рисунок 4.15 - Дезинтегратор

Тонкость помола в дезинтеграторе зависит от величины загружаемых кусков материала, числа рядов пальцев-бил и скорости их вращения. Более тонкий помол достигается за счет увеличения числа рядов бил на роторе, увеличения числа оборотов ротора и уменьшения крупности подаваемого материала. Производительность корзинчатых мельниц (дезинтегратора) зависит от числа оборотов корзин, основных ее размеров (длина, ширина), степени измельчения материала, крупности поступающих на дробление кусков материала, влажности материала, прочности дробимых кусков и равномерности питания.

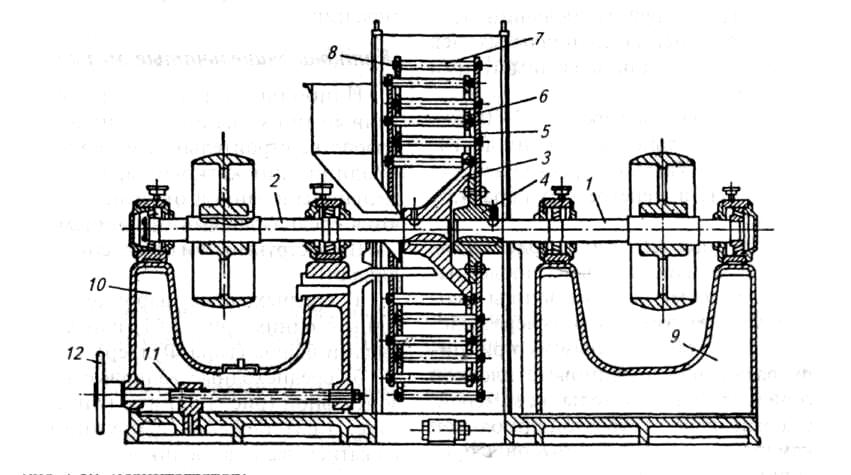

Аэродинамические мельницы классифицируются на мельницы струйного, взрывоструйного и взрывного типов.

В аппаратах струйного типа разрушение частиц происходит в результате разгона их. в потоке газообразного энергоносителя удара их отбойную плиту или при соударении частиц во встречных потока (рисунок 4.16, а).

В аппаратах взрывного типа используется разрушающий эффект мгновенного сброса давления газообразной среды (сжатый дух или пар, продукты взрыва взрывчатых веществ, продукты сгорания топлива) (рисунок 4.16, б).

В аппаратах взрывоструйного тита разрушающий эффект мгновение сброса и действия давления газообразной среды дополнен устройством для выброса материала со скоростью до 300 м/с по разгонным каналам через специальные быстродействующие (с временем открытия от 0,01 до 0,01 с) клапаны в помольную камеру, где происходит соударение частиц измельчаемого материала во встречных струях (рисунок 4.16, в).

1 — камера; 2 — сопло;

3 — разгонная трубка;

4 -загрузочная воронка;

5 — разгрузочный патрубок;

6 — жалюзийная решетка,

7— инжектор питания;

8 — коллектор энергоносителя,

9 — сборник крупной фракции

а - противоточная двухструйная камера со встречными потоками типа СП;

б - кольцевая вертикальная камера струнной мельницы;

в - горизонтальная многоструйная камера:

Рисунок 4.16- Аэродинамические мельницы

Струйные мельницы предназначены для тонкого измельчения: глинозема, магнезита, талька, слюды, мела, графита, известняка, полевого шпата, кварца, глины и других материалов.

В струйных мельницах происходит «самоизмельчение» материала, причем, для разгона частиц материала используются потоки газа со сверхзвуковыми скоростями истечения. В этом случае резко повышается удельная производительность мельниц, снижается удельный расход металла на износ

К недостаткам струйных мельниц следует отнести их большую энергоемкость по сжатому воздуху и необходимость в предварительном мелком измельчении материала (до 1+6 мм). Кроме того, струйные мельницы требуют применения специальных мер для уменьшения производимого ими шума при работе. Средний размер продукта 2+10 мкм. Производительность мельниц достигает 30 т/ч. Удельный расход воздуха 3+13 м3/кг, а перегретого пара 4,6+ +8,5 кг/кг.

Струйные мельницы подразделяются на мельницы с вынесенным пылеразделителем и на мельницы с совмещенным помолом и пылеразделением. По конструктивному принципу различают мельницы: с плоской горизонтальной помольной камерой; с вертикальной трубчатой помольной камерой; с размольной трубой; с противоточной камерой.

1 —

бункер;

—

бункер;

2 — напорное сопло;

3 — кольцо;

4 — камера;

5 — эжектор;

6 — люк

Рисунок 4.17 - Струйная мельница:

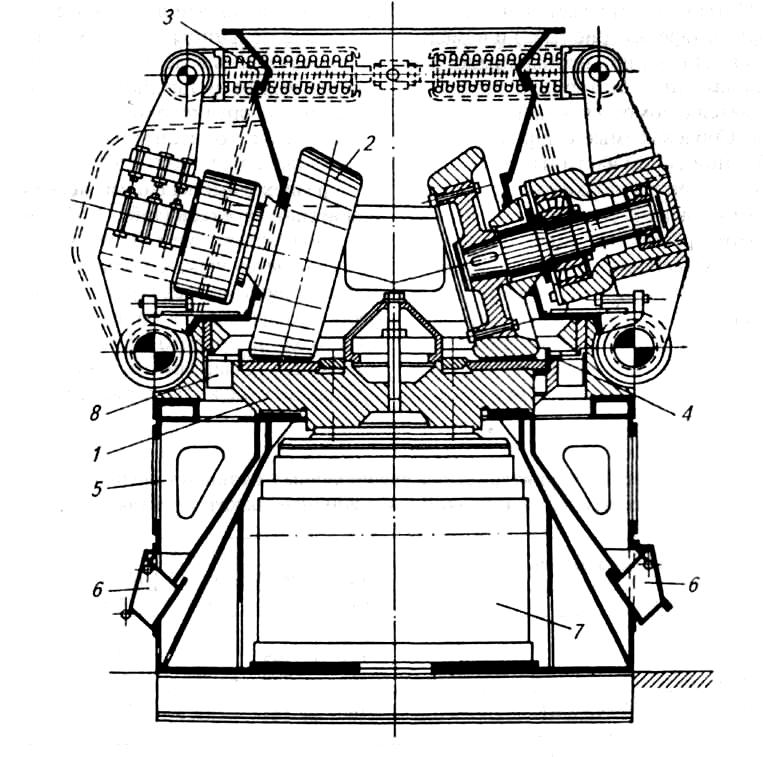

В катково-тарельчатых мельницах (рисунок 4.18) рабочими элементами являются размольное кольцо и каток. Материал, попадая под катки, раздавливается и истирается (за счет силы тяжести катков и действия пружин), затем подхватывается воздушным потоком и направляется в сепаратор, расположенный над мельницей. Крупные частицы из сепаратора возвращаются вновь в зону измельчения, а мелкая фракция вместе с потоком воздуха или газа направляется в циклоны и фильтры. Между катками и кольцом имеется зазор (около 0,5 мм), который предохраняет рабочие поверхности от преждевременного износа.

Наибольшее распространение данный тип мельниц получил в производстве строительных материалов. Традиционно катково-тарельчатые мельницы в данной отрасли называются среднеходными мельницами.

В конструктивном отношении различают:

а) среднеходные шаровые мельницы с одним или двумя рядами шаров (типа Фуллер);

б) среднеходные валковые горизонтальной или конусной тарелкой с пружинным нажатием валков (роликов);

в) кольцевые мельницы;

г) ролико-маятниковые мельницы .

Все типы среднеходных мельниц эффективно работают при помоле мягких и средней прочности неабразивных материалов. Применение этих мельниц для помола твердых абразивных материалов не рекомендуется вследствие быстрого износа дорогостоящих шаров и колец.

С реднеходную

валковую (роликовую) мельницу Леше

(рисунок 5.18) с горизонтальной

тарелкой применяют для размола таких

материалов, как гипс, полевой шпат,

графит, мергель, тальк, известняк, глина.

Она представляет собой вращающуюся

тарелку, по которой катятся сидящие на

неподвижных осях валки (ролики). Мельница

работает по принципу раздавливания и

частично истирании.

реднеходную

валковую (роликовую) мельницу Леше

(рисунок 5.18) с горизонтальной

тарелкой применяют для размола таких

материалов, как гипс, полевой шпат,

графит, мергель, тальк, известняк, глина.

Она представляет собой вращающуюся

тарелку, по которой катятся сидящие на

неподвижных осях валки (ролики). Мельница

работает по принципу раздавливания и

частично истирании.

Мокрое измельчение применяют тогда, когда измельченный материал подвергается дальнейшей обработке в виде суспензии (например, при обогащении материала методом флотации и извлечения ценных компонентов химическим способом).

1 — тарелка; 2 — ролики;

3 — пружина нажатия роликов;

4 — подпорное кольцо;

5 — воздушная коробка;

6 — карманы для отходов;7 — редуктор;

8 — кольцевой канал для прохода воздуха

Рисунок 4.18 - Среднеходная валковая (роликовая) мельница с горизонтальной тарелкой

Мельницы преимущественно предназначены для грубого и тонкого помола материалов.

Размеры и тип мельницы характеризуются внутренним диаметром D барабана (при снятой футеровке), рабочей длиной L и способом разгрузки продукта из барабана (с периферийной разгрузкой, через решетку и с центральной разгрузкой).

Стержневые мельницы с центральной разгрузкой (МСЦ) применяют для грубого измельчения. Содержание готового класса (—0,074 мм) в измельченном продукте обычно не превышает 25—30%. Стержневые мельницы дают более равномерный по крупности материал, чем шаровые, при одинаковой крупности измельченного материала. Мельницы изготовляют девяти типоразмеров. Основные параметры изменяются в следующих пределах: диаметр барабана 900—4430 мм, длина 1800—6010 мм, частота вращения барабана 12,5—32 об/мин, мощность электродвигателя 22—2500 кВт, загрузка стержней 2,1-195 т.

Шаровые мельницы с разгрузкой через решетку (МШР) применяют для сравнительно крупного измельчения материала до крупности 50—70% класса — 0,074 мм. Их изготовляют тринадцати типоразмеров. Основные параметры мельниц изменяются в следующих пределах: диаметр барабана 900—4430 мм„ длина 900—5010 мм, частота вращения барабана 16,7—41 об/мин, мощность электродвигателя 13—2500 кВт, загрузка шаров 1 — 150т.

Шаровые мельницы с центральной разгрузкой через полую цапфу (МЩЦ) применяют для тонкого и особо тонкого измельчения. Мельницы изготавливают восьми типоразмеров. Основные параметры мельниц изменяются в следующих пределах: диаметр барабана 900—4430 мм, длина 1800—6010 мм, частота вращения барабана 16,7—39 об/мин, мощность электродвигателя 17—2500 кВт, загрузка шаров 1,7—164 т.

Конусные мельницы с центральной разгрузкой через полую цапфу применяют для мокрого и сухого помола материалов различной твердости. В мельнице этого типа происходит автоматическое распределение шаров по крупности без применения перегородок и измельчение материала достигается мелющими телами, соответствующими крупности кусков или частиц. Они имеют более высокую производительность и меньший расход энергии, чем цилиндрические мельницы. Измельчению подвергается материал с размерами кусков не более 50 мм до размеров частиц 0,074 мм. Основные параметры мельниц изменяются в следующих пределах: диаметр цилиндрической части барабана 0,9—3,1 м, длина 0,2—1,2 м, производительность 0,6—45 т/ч, мощность электродвигателя 5,5—230 кВт, загрузка шаров 0,453—31 т.

Мельницы с периферийной разгрузкой через сито (барабанные ситовые мельницы) предназначены для сухого измельчения материалов средней твердости (неслипающихся и неразмазывающихся). Поступающие куски материала с размером 40— 50 мм измельчаются до частиц размером 3; 2; 0,5' и 0,088 мм (последние составляют ~3%). Основные параметры этих мельниц следующие: диаметр барабана 1900—3100 мм, длина 450—900 мм, частота вращения барабана 23—27 об/мин, производительность 3—8 т/ч, мощность электродвигателя 30—80 кВт, загрузка шаров 1—2,4 т, отверстия в 1—3 мм.