- •2. Оборудование и методы гранулирования технического углерода

- •2.1. Методы гранулирования материалов

- •2.2. Физико-химические основы процесса гранулирования технического углерода

- •2.3. Связующие вещества в процессе мокрого гранулирования дисперсных материалов

- •2.4. Методы оценки качества гранулята

- •2.5. Факторы, влияющие на свойства гранулята

- •2.5. Оборудование сухого гранулирования техуглерода

- •2.6. Оборудование мокрого гранулирования техуглерода

- •2.7. Конструирование и расчёт смесителя-гранулятора

2.5. Оборудование сухого гранулирования техуглерода

Механизм образования гранул сажи при сухом способе гранулирования объясняют следующим образом. Агрегаты сажевых частиц во вращающемся барабане интенсивно перемешиваются, в результате чего воздух, имеющийся между ними, удаляется и они сближаются до такого расстояния (менее 10 нм), при котором начинают действовать межмолекулярные силы Ван–дер–Вальса.

Образовавшиеся крупные комочки техуглерода далее уплотняются и образуют гранулы. Предполагают также, что агломерация частиц при гранулировании вызывается химическими силами, т.е. при гранулировании частицы техуглерода вступают в химическую связь по механизму свободных радикалов. Указанный процесс приводит к необратимым изменениям, обнаруженным в гранулированных марках техуглерода. Практика гранулирования техуглерода подтверждает эти предположения. При небольшой концентрации свободных радикалов на поверхности частиц техуглерода грануляция ухудшается; сажи, искусственно отделенные от летучих веществ, т.е. потерявшие большую часть свободных радикалов, гранулируются плохо. Следовательно, для нормальной грануляции необходимо, чтобы технический углерод содержал свободные радикалы.

Сухим способом техуглерод гранулируют лишь тогда, когда его объемное число не превышает 5–6 см³/г. Некоторые типы техуглерода можно гранулировать этим способом, только подавая вместе с уплотненном техуглеродом до 25% гранулированного техуглерода («затравка»). Преимущество сухого способа перед мокрым состоит в простоте аппаратуры, ее высокой производительности и достаточной прочности получаемых гранул. Однако не все виды техуглерода поддаются гранулированию таким способом.

Принципиальная схема цеха обработки технического углерода по способу сухого гранулирования показана на рисунке 2.6. Техуглерод из бункера 1 поступает в микроизмельчитель 3. Затем через шлюзовые затворы 2 она направляется в уплотнители с мешалками 4, откуда шнеком 5 подается в барабан для грануляции 6.

Из барабана гранулированный техуглерод элеватором 8 направляется на вибрационное сито 9 для отделения крупных гранул и пыли, затем поступает на весовой транспортер 10 с магнитным сепаратором для удаления из нее металлических примесей и ссыпается в бункер 11. Крупные гранулы после вибрационного сита 9 возвращаются на повторное гранулирование.

Для соблюдения технологического режима сухого гранулирования техуглерода в барабанах указанной конструкции необходимо:

равномерное поступление техуглерода в грануляционный барабан и постоянство свойств техуглерода (объемного числа, структурности, оптической плотности);

правильное положение ножей внутри барабана для очистки его внутренних стенок;

регулирование количества уплотненного техуглерода, поступающей в барабан, и гранулированного техуглерода, выгружаемого из него.

Рисунок

2.6 – Принципиальная схема установки

сухого гранулирования техуглерода:

Рисунок

2.6 – Принципиальная схема установки

сухого гранулирования техуглерода:

1 – бункер; 2 – шлюзовые затворы; 3 – микроизмельчитель; 4 – уплотнитель с мешалкой; 5 – шнеки; 6 – грануляционный барабан; 7 – транспортер возврата техуглерода после рассеивания и для подачи «затравки»; 8 – элеватор; 9 – вибрационное сито для отделения крупных гранул и пыли; 10 – весовой транспортер; 11 – бункер гранулированного техуглерода; 12 – упаковочная машина.

Существует несколько конструкций барабанов для сухого гранулирования техуглерода. Наиболее распространенный из них – АСА-1.

Барабан марки АСА-1 имеет диаметр 3 м и длину 3,6 м. В таких барабанах можно гранулировать канальный техуглерод ДГ-100, ДМГ-105А, ДМГ-80 и печной техуглерод ПМ-100, ПМ-75 и ПГМ-33.

Канальный и антраценовый техуглерод в барабане такой конструкции гранулируются без предварительного уплотнения при производительности барабана до 10 т техуглерода в сутки.

Печной техуглерод необходимо предварительно уплотнять до объемного числа 4–6 см³/г. производительность барабана в этом случае 6–7 т в сутки.

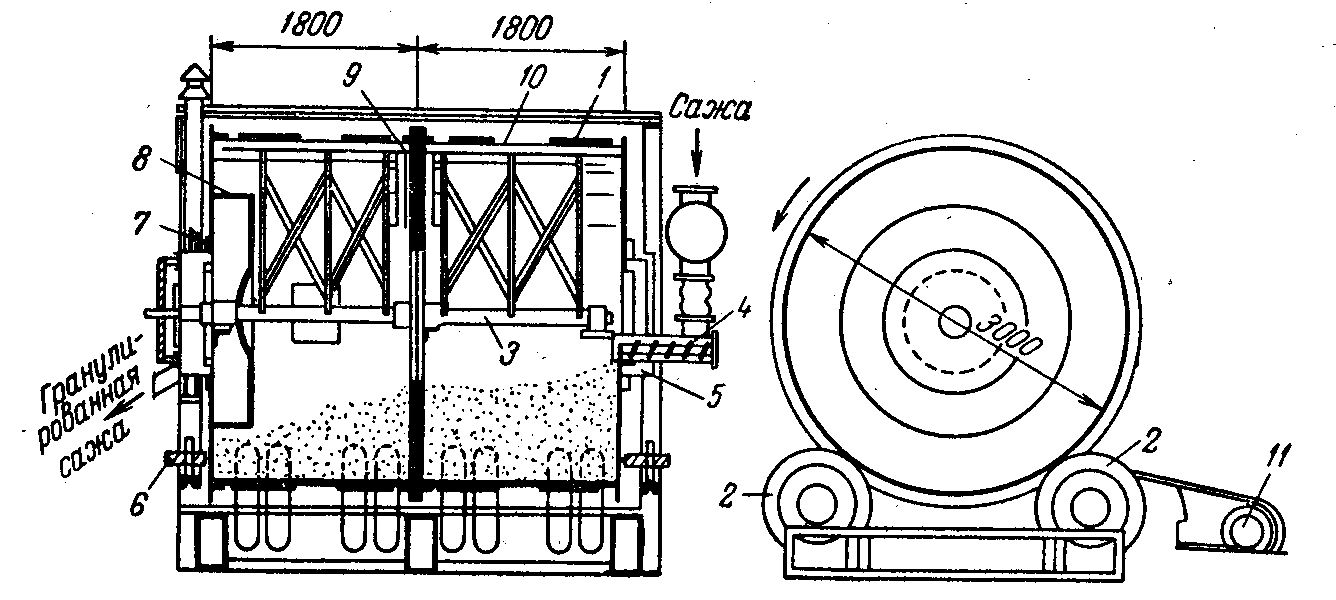

На рисунке 2.7 показана конструкция барабана для гранулирования техуглерода сухим способом. Барабан 1 состоит из двух секций – передней и задней, разделенных перегородкой с диафрагмой, прикрепленной к перегородке болтами. Диаметр отверстий у набора диафрагм колеблется от 900 до 1200 мм.

Барабан опирается на 16 автомобильных колес с шинами 2. Колеса посажены на две оси, восемь колес на каждую. Одна из осей связана с приводом 11. От осевых смещений барабан предохраняется двумя катками 6. Техуглерод подают шнеком 4 в питательный желоб 5. Из желоба техуглерод поступает непрерывно в первую секцию барабана. Недостаточно сформированные гранулы из первой секции барабана пересыпаются через отверстия в диаграмме 9 во вторую. Подбором отверстий в диафрагме обеспечивается постоянство уровня техуглерода в первой секции. Уровень техуглерода во второй секции барабана регулируется лопастями разгрузочного приспособления 8, которые при вращении барабана зачерпывают готовые гранулы и пересыпают их в выходное отверстие.

Скорость вращения барабана позволяет влиять на качество получаемых гранул и производительность барабана. Вал барабана 3 неподвижен; на нем закреплены скребки 10, служащие для удаления со стенок барабана прилипшего техуглерода. Узлы загрузки и выгрузки барабана герметизируются уплотняющими фланцами 7. Для ускорения начала образования гранул в барабане в него предварительно загружают затравку.

Рисунок 2.7 – Барабан для гранулирования техуглерода сухим способом:

1 – барабан; 2 – шины; 3 – вал барабана; 4 – шнек; 5 – питательный желоб; 6 – катки; 7 – уплотняющие фланцы; 8 – лопасти разгрузочного приспособления; 9 – диафрагма; 10 – скребки; 11 – привод.