- •2. Оборудование и методы гранулирования технического углерода

- •2.1. Методы гранулирования материалов

- •2.2. Физико-химические основы процесса гранулирования технического углерода

- •2.3. Связующие вещества в процессе мокрого гранулирования дисперсных материалов

- •2.4. Методы оценки качества гранулята

- •2.5. Факторы, влияющие на свойства гранулята

- •2.5. Оборудование сухого гранулирования техуглерода

- •2.6. Оборудование мокрого гранулирования техуглерода

- •2.7. Конструирование и расчёт смесителя-гранулятора

2.5. Факторы, влияющие на свойства гранулята

Известно, что качество гранулята зависит от ряда факторов, наиболее существенными из которых являются: физико-химические свойства техуглерода, соотношение техуглерод-вода, также большую роль играют особенности конструкции смесителя-гранулятора, в котором образуются гранулы.

Фирмой «Phillips Petroleum» предложен способ получения однородных гранул путём поддержания температуры аппарата на уровне и свыше 109 С и периодической подачи водяного пара на внутреннюю поверхность гранулятора через вал и пальцы ротора. Этим устраняется налипание техуглерода на внутренней поверхности гранулятора и улучшается его качество.

Представлен способ получения гранулята путём предварительного смешения техуглерода с водой до получения однородной смеси в аппарате, имеющем скорость вращения перемешивающего устройства 3500–6500 мин-1 (например, в молотковой мельнице или микроизмельчителе), с последующим гранулированием данной смеси до образования гранул в смесителе-грануляторе диаметром 500 мм при скорости вращения вала пальцевого ротора до 460 мин-1. Полученные гранулы имеют средний размер 0,482 мм. Количество воды на предварительное смешение рекомендуется подавать от 10 до 50% от общего расхода воды на грануляцию.

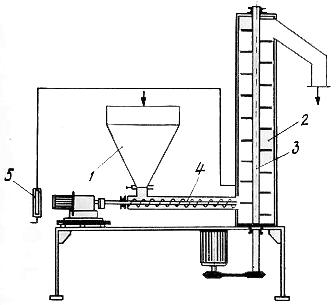

Проблема улучшения качества гранулированного техуглерода в зарубежной практике привела к созданию ряда новых конструкций аппаратов. Гранулят с высокой насыпной плотностью получают в смесителе-грануляторе вертикальной конструкции, где подача техуглерода и воды производится снизу, а выгрузка готового продукта – сверху. В качестве перемешивающего устройства используется пальцевый ротор (рис. 2.1).

Получение однородных гранул техуглерода по размерам в узком диапазоне (0,5–1,0 мм) также достигается в смесителе-грануляторе, вал которого выполнен по четырёхзаходной винтовой линии. Угловой шаг пальцев предлагается выполнить под углом 30. Шаг винта равен диаметру пальцевого ротора.

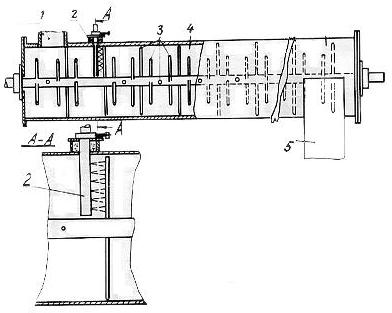

С целью повышения интенсивности перемешивания и качества гранулята предлагается использовать смеситель-гранулятор с двумя пальцевыми роторами. Пальцы одного ротора расположены между пальцами другого вала с небольшим зазором и находятся как бы в зацеплении. Скорость вращения валов может изменяться в пределах 6,1–15,24 м/с. Основная часть полученных гранул составляет 0,5–1,0 мм (рис. 2.2).

Получить качественный гранулят можно в смесителе-грануляторе, где подача водного раствора связующей добавки осуществляется по всему его сечению (рис. 2.3).

Рисунок 2.1 – Устройство для получения мокрых гранул:

1 – бункер загрузки пылящего техуглерода; 2 – вертикальный смеситель-гранулятор; 3 – пальцевый ротор; 4 – винтовой конвейер; 5 – ротаметр.

Рисунок 2.2 – Смеситель-гранулятор с двумя пальцевыми роторами:

1 – корпус; 2, 3 – ротор с пальцами.

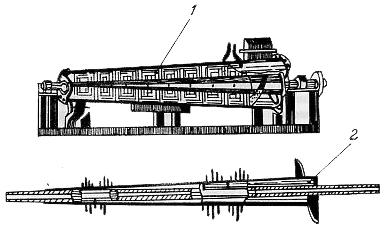

Рисунок 2.3 – Смеситель-гранулятор:

1 – патрубок загрузки; 2 – патрубок загрузки связующей добавки; 3 – ротор с пальцами; 4 – корпус; 5 – патрубок загрузки.

Для эффективной работы смесителя-гранулятора предложена конструкция вала с усовершенствованным расположением пальцев. Пальцы располагаются на валу в два ряда и более, причём аксиальное расстояние между смежными пальцами одного ряда составляет 1,6 диаметра пальца. При использовании двух, трёх и четырёх рядов пальцев, пальцы каждого ряда аксиально смещены относительно пальцев последующего ряда на расстояние 0,8–0.4 диаметра пальцев. Благодаря такой конструкции при вращении вала ход пальцев одного ряда перекрывает ход пальцев следующего ряда.

Для увеличения производительности аппарата вращающемуся валу гранулятора сообщается продольное колебательное движение. Движение вращающегося вала в продольном направлении изменяет траектории наружных концов пальцев, радиально установленных на валу и движущихся около внутренней стенки поверхности камеры гранулятора, тем самым предотвращая налипание техуглерода на её поверхности (рис. 2.4).

Рисунок 2.4 – Смеситель-гранулятор;

1 – корпус; 2 – ротор; 3 – пружина; 4 – привод.

Исключительная равномерность перемешивания технического углерода с водой и однородность продукта по размерам гранул достигается в аппарате, где на поверхности воображаемого цилиндра пальцы помещают под углом равносторонних треугольников, квадратов или равносторонних многоугольников, ни одна сторона или диагональ которых не параллельна оси воображаемого цилиндра. При таком расположении пальцы могут находится вдоль спиральной линии. Расстояние между двумя точками расположения пальцев на воображаемом цилиндре должно составлять по меньшей мере 0,2 радиуса этого цилиндра.

Получение однородных гранул технического углерода по размерам в узком диапазоне предполагается достичь в смесителе-грануляторе, где на вращающемся валу пальцы образуют не менее одной спирали с чередующимися малыми и большими шагами.

Этой же цели можно достичь в устройстве с вращающимся фигурным валом с шарообразными утолщениями, а также в аппарате имеющем коническую форму корпуса и ротора, причём с учётом кинетики процесса гранулообразования площадь сечения аппарата уменьшается (рис. 2.5).

Рисунок 2.5 – Смеситель-гранулятор:

1 – корпус; 2 – ротор.

Немаловажное значение для получения качественного гранулята имеет применение технологических приёмов, например, подогрев водяного раствора связующей добавки, поступающей на грануляцию, до температуры 53–80 С.

Применение обогрева корпуса смесителя-гранулятора позволяет избежать налипания техуглерода на внутренней поверхности корпуса, увеличить срок службы пальцев ротора, повысить однородность гранулометрического состава техуглерода по размерам гранул. Устранение налипания техуглерода на внутренней поверхности корпуса смесителя-гранулятора достигается при непосредственном контакте теплоносителя с влажным техническим углеродом с помощью отверстия в корпусе. Использование конструкции дозатора, который обеспечивает равномерную по времени и постоянную по величине подачу технического углерода в смеситель-гранулятор, позволит получить однородный гранулометрический состав техуглерода. Одновременно используются рассеивающие устройства (сита) для отделения крупных и мелких гранул.

Улучшение качества гранулята достигается увеличением времени обработки технического углерода в смесителе-грануляторе за счёт установки диафрагмы перед выходным патрубком. При этом возрастает удельная мощность при грануляции. Если при гранулировании техуглерода в смесителе-грануляторе без диафрагмы при скорости вращения пальцевого ротора 500 мин-1 удельная мощность составляет 20 Вт/кг, то при установке диафрагмы высотой 3” (76 мм) и скорости вращения пальцевого ротора 480 мни-1 удельная мощность составляет 27,4 Вт/кг, а при установке диафрагмы высотой 4” (102 мм) и скорости вращения пальцевого ротора 420 мин-1, удельная мощность составляет 31,5 Вт/кг. При этом насыпная плотность технического углерода повышается с 306 до 328 кг/м3 при установке диафрагмы высотой 3” и до 336 кг/м3 при установке диафрагмы высотой 4”.

Важное значение для получения прочных гранул имеет строгое соблюдение оптимальной влажности для каждого типа техуглерода, которая достигается регулированием соотношением техуглерод-вода, поступающих в смеситель-гранулятор, по нагрузке на электродвигатель привода в зависимости от влажности смеси.

Для получения гранул необходимой прочности воду в смеситель-гранулятор подают в нескольких точках и получают слоистые гранулы, которые легко наполняют резиновые смеси. Полученные гранулы хорошо распределяют по размерам. Соотношение количества воды к техуглероду, подаваемому в смеситель-гранулятор составляет (2:3) – (2:1).

Получение гранулированного техуглерода с регулируемыми свойствами структурности достигается путём обработки его углеводородной смесью, например, керосином или газойлем в количестве 0,0945–0,23 л на 453,6 кг техуглерода, при гранулировании его в смесителе-грануляторе или путём изменения скорости вращения вала пальцевого ротора. Изменяя время гранулирования и динамические нагрузки, в частности число оборотов пальцевого ротора смесителя-гранулятора, можно поддерживать на заданном уровне либо насыпную плотность, либо структурность техуглерода.

Известно, что с целью интенсификации процесса получения прочных гранул и улучшения их диспергируемости в эластомерах применяют связующие добавки. Количество связующей добавки к воде изменяются от типа техуглерода и типа добавки и находятся в пределах 0,1–0,4% (для полуусиливающего техуглерода 0,1–0,2%, для активного 0,1–0,4%) от массы техуглерода.

Оптимальный удельный расход воды, необходимый для смешения, не постоянен и зависит от свойств техуглерода, в частности от критерия гранулируемости. Предложены эмпирические уравнения для определения оптимального удельного расхода воды, которые использованы для малоактивных типов техуглерода. Так, например, по эмпирическому уравнению удельный расход воды равен

![]()

где Vв – удельный расход воды; Г – критерий гранулируемости.

Для техуглерода П-514 Г=0,88 – 1,26 и Vв=0,67 – 0,79, что явно недостаточно.

Аналогично оптимальное время смешения техуглерода с водой при постоянном механическом воздействии по приведённому эмпирическому уравнению:

![]()

где – время смешения техуглерода с водой в смесителе грануляторе, мин.

Даже если отбросить второй член уравнения, то время гранулообразования составляет 7,5 мин, что для техуглерода П-514 и П-234 явно велико, т.к. происходит процесс гранулообразования, а затем разрушение их.

В ряде работ было рассмотрено влияние физико-химических свойств техуглерода и параметров процесса гранулирования на количество воды, необходимое для образования гранул. При увеличении удельного расхода воды насыпная плотность гранул имеет максимальное значение. При увеличении абсорбции ДБФ положение максимума сдвигается в сторону больших расходов воды. Следовательно, показано влияние физико-химических свойств техуглерода, технологических параметров и состояния смесителя гранулятора на процесс гранулообразования.