- •Поточные схемы производства нефтяных масел. Назначение и краткая характеристика процессов:

- •2.Характеристика растворителей. Растворимость компонентов масляных фракций в полярных и неполярных растворителях

- •3.Влияние природы растворителя на растворимость в нем компонентов масляных фракций. Растворяющая способность. Избирательность

- •4.Влияние химического состава на физико-химические и эксплуатационные свойства нефтяных масел.

- •Химический состав масляных фракций.

- •5. Влияние природы растворителя на растворимость в нем компонентов масляных фракций. Кратность растворителя. Ктр

- •Температуры процесса.

- •6. Селективная очистка масляных фракций фенолом. Факторы, определяющие эффективность процесса.

- •7.Селективная очистка масляных фракций. Способы увеличения выхода и качества целевых продуктов.

- •8.Селективная очистка масляных фракций фурфуролом. Факторы, определяющие эффективность процесса.

- •9.Деасфальтизация гудронов сжиженным пропаном. Факторы, определяющие эффективность процесса.

- •1.Качество сырья

- •10 Деасфальтизация гудронов сжиженным пропаном. Способы увеличения выхода и качества целевых продуктов.

- •11.Теоретические основы процесса депарафинизации. Интенсификация процесса депарафинизации.

- •12.Депарафинизация масляных фракций. Факторы, влияющие на эффективность процесса депарафинизациии.

- •1.Качество сырья.

- •2.Природа и расход раствор-ля.

- •3.Природа и акт-ть активатора.

- •6. Температура процесса.

- •7.Технолог-ое оформление проц.(способ контактирования)

- •13.Кристаллизация компонентов масляных фракций из растворов в полярных и неполярных растворителях. Теоретические основы и назначение процесса депарафинизации.

- •14.Адсорбционные процессы очистки масляных фракций. Назначение, теоретические основы, факторы процесса. Теоретические основы процесса.

- •Основные факторы, влияющие на эффективность процесса адсорбционной очистки

- •15..Адсорбционная очистка масляных фракций. Назначение. Интенсификация процессов адсорбционной очистки.

- •16.Классификация масел.

- •17.Гидрогенизационные процессы в производстве масел .

- •18.Принцип кристаллообразования в процессе депарафинизации.

- •19.Природа сил межмолекулярного взаимодействия. Желательные и нежелательные компоненты нефти.

- •Химический состав масляных фракций.

- •20. Основные физико-химические и эксплуатационные свойства масел.

- •21.Химическое превращение компонентов нефтяного сырья при производстве нефтяных масел с использованием гидрогенезационных процессов. Гидрокрекинг, гидроочистка.

- •22.Химические превращения компонентов нефтяного сырья при производстве нефтяных масел с использованием гидрогенизационных процессов. Гидрирование и гидроизомеризация.

- •23. Способы увеличения выхода и качества депмасла.

- •24. Способы увеличения выхода и качества диасфальтизата.

- •25.Способы увеличения выхода и качества рафината.

23. Способы увеличения выхода и качества депмасла.

Совершенствование процесса депарафинизации и обезмасливания.

1. Совершенствование действующих установок. Интенсификация проводится в направлении совершенствования действующих установок и создание новых процессов.

А) порционное подача растворителя это способствует оптимальной кристаллизации, т.к. дает возможность раздельной кристаллизации высоко-и низкоплавких у/в. Для обеспечения нормального роста кристаллов необходимы оптимумы концентрации у/в в растворе и вязкости раствора. Оптимум должен иметь место на каждой стадии охлаждение, что обеспечивает образования крупных кристаллов. Это достигается порционной подачей растворителя. Однако, это эффективно для дистиллятного сырья и мало эффективно для остаточного из-за большей однородности тв. у/в. Поэтому в дистиллятное растворитель подают порциями, а в отстаточное-сразу.

Б)переменный состав растворителя.

Изменяя соотношения кетона и толуола можно влиять на эффективность процесса. Для дистиллятной фракции содержание кетонов может быть увеличена до 55-65%.

Повышения выхода деп масла можно добиться путем увеличение содержания кетона в начальных точках разбавления сырья и увеличения содержания толуола на конечных стадиях. Применения растворителя переменного состава не влечет технологических трудностей т.к при регенерации растворителя на первой ступени концентрации кетона пар-ах выше а на последующих ступенях концентрация толуола (ароматики) выше.

В)использования высоко-молекулярных кетонов (метилпропил кетон, метилбутил кетон, метилизопропил кетон, метилизобутил кетон). Эти кетона по сравнению с ацетоном и МЭК обладают большей растворяющей способностью и лучшей избирательностью (сильнее дисперсионные силы) важным их достоинством является то что:

- могут применяться без добавления бензола и толуола

- практически нулевой температурный градиент депарафинизации

- большая скорость фильтрования и большая выход деп. Масла

- получения деп. Масла с более низкой t застыв

К недостатку этих кетонов относится:

-дороговизна

- дефезитность в россии

Более высокомолекулярные кетона с более чем С6 не используют в депарфинизациях, т.к. имеют высокую вязкость при низких тем-ах и высокую тем-ру кипения (труднее регенерации).

2. использования новых разновидностей процесса.

А)совмещения на установках стадии депарафинизации и обезмасливания.

Как правило одна ступень – депарафинизации и три ступени для обезмасливания.

Процесс депарафинизации в промышленности осуществляется по двумступенчатой схеме.

Возможность применения двухступенчатой схемы, когда гач 2-ой ступени подвергается фильтрованию третьей серией фильтров.это позволяет до извлекать из тв. Фазы масляные компоненты и увеличить деп.масла а также получать высокообезмаслинные парафины.

Установка депарафинизации может состоять из 4-х ступеней, где одна ступень для депарафинизации рафината, а три ступени для обезмасливания гача. Высокообезмаслинный гач подвергает фракционной кристаллизации и получают широкий ассортимент парафинов с различными тем-ми плавления.

Б) применения ультразвука

Результаты депарафинизации улучшаются, если суспензии тв. у/в обработать ультразвуком. В результате разрушается пространственная структура без разрушения самих кристаллов. Снижается структурная вязкость, образуются крупные агрегаты кристаллов что увеличивает скорость фильтрования и выход деп. масла

В) процесс депарафинизации «Эделеану».

В качестве растворителя используют смесь дихлорэтана

CH2 - CH2

![]()

Cl Cl - 40-50 % масс-осадитель и тв.фаза

метиленхлорида 60-50 %- растворитель жидких у/в CH2-Сl(2).

Процесс проводят на тех же установках что и кетон – ароматическую депарафинизации.

Положительную:

- ТГД темный градиент депарафинизации низкий(0-1%).

- высокая скорость фильтрования что увеличивает выход деп масла.

- растворители не горят не образуют взрывоопасных смесей.

Отрицательное:

- низкая термическая стабильность (разлагаются при тем-ре от 130-140%)

- образуются коррозионно-активные агенты.

Г) процесс депарафинизации «Дилчил»

Применяется как для дистиллятного так и для остаточного сырья с использованием смеси: МЭК с метилизобутилкетоном или толуолом. Процесс отличается от традиционного использования кристаллизаторов оригинальной конструкции: кристаллизаторов смешения, который представляет из себя кристаллизаторов, в котором холодный растворитель поддается в нагретое сырье. В результате скоростной кристаллизации образуются разрозненные компактные кристаллы. Внутренней слой этих кристаллов состоит из первичных зародышей.высокоплавких у/в парафинов а внешний слой кристаллов низкоплавких у/в.

Благодаря хорошей кристаллизации скорости фильтрации увеличиваются, выход масла повышается при чем содержания масла в гаче вдвое ниже, ТГД=0-7%.

Д) на основе принципа «Дилчил» разработан отечественный кристаллизатор смешения.

Е) процесс депарафинизации пропана

В этом процессе пропан используется как

растворитель, как хладоагент и как

инертный газ все это упрощает аппаратурные

оформления процесса. Вследствие малой

вязкости раствора сырья в сжиженном

пропане кристаллизации при охлаждения

ведет к образованию крупных кристаллов

что обеспечивает высокую скорость

фильтрации. Вследствие высокой

растворяющей способности пропана

кратность его к сырью не большая и

составляет от 0,8:1 до 2:1 по объему. Однако

пропан обладает низкой избирательностью

к тв. у/в, что требует увеличение ТГД.

Процесс проходит при ТГД=15-20% что является

его недостатком.

этом процессе пропан используется как

растворитель, как хладоагент и как

инертный газ все это упрощает аппаратурные

оформления процесса. Вследствие малой

вязкости раствора сырья в сжиженном

пропане кристаллизации при охлаждения

ведет к образованию крупных кристаллов

что обеспечивает высокую скорость

фильтрации. Вследствие высокой

растворяющей способности пропана

кратность его к сырью не большая и

составляет от 0,8:1 до 2:1 по объему. Однако

пропан обладает низкой избирательностью

к тв. у/в, что требует увеличение ТГД.

Процесс проходит при ТГД=15-20% что является

его недостатком.

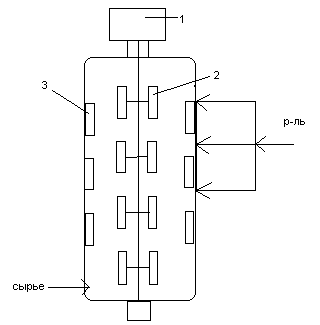

1-эл.двигатель

2-вращающее устройство

3-отражатели

Кристаллизатор смешения представляет собой вертикальный цилиндрический аппарат с вращающимся ротором.на стенках самого аппарата находиться отражатели, что бы не кристаллизовалось тв. Фаза на стенках. сырье поддается горячим а растворитель холодным. Скорость фильтрации увеличивается на 15-20% а выход масла на 3-6 %, содержания масла в гаче уменьшается.

Е) перспективным направления является кристаллизация тв. у/в в присутствии модификаторов. Их роль играет поверхностно-активные в-ва. На практике используют присадки-полярные. Действие зависит от полярности.

Ж) депарафинизации в электрическом поле.

В суть в том что в электрическом поле происходит выделение тв. у/в из нефтяного сырья в результате поляризации в частиц. Частицы образуют двойной электрический слой и начинает ориентироваться. Суспенция поддается в электрическое поле, в нем происходит поляризация и направленное движение тв. Частиц.

Выбор оптимальных условий определяется :

- напряженностью электрич поля

- концентрацией тв.фазы, которую можно регулировать кратностью растворителя. Если кратность мала, то вязкость суспензии велика, движение тв частиц затруднено, t заст деп масла увеличивается. Поэтому выбирают оптимальную кратность для каждого сырья зависимости от вязкости сырья.

- временем пребывания в электрич поле

Перспективность этого процесса в том, что:

- высока скорость охлаждения суспензии

- отсутствии фильтровального деления.

З) цеолитная депарафинизация « Парекс»

Применяется для получения из дистиллят сырья жидких н-парафинов из дизельных топлив и низкозастывающих масел. Сырьем для процесса являются маловязкие дистиллятов реакции. Суть процесса заключается в адсорбции на цеолитах на типа СаА.

Суть процесса заключается в то что парафины норм-го строения способны удерживаться в парах сорбента.

И) гидрокатлитическая депарафинизации

Заключается в превращении парафинов н-строения в изопарафины меньшей молекулярной массы на катализаторах под действием водорода

К) микробиологическая депарафинизации

Процесс основан на способности некоторых микромеханизмов избирательно окислять парафиновые у/в. При этом накапливается органическая масса, которая может быть использована в качестве БВК(белкововитаминизированный концентрат).

Продукт – топлива с низкой t застыв и низкозастывающие масла (до 70%).

Л) карбамидная депарафинизации

Суть процесса заключается в способности карбамида образовывать комплексы с углеводородом – нормальные у\в с числом атомов углерода не менее 6 длинноцепными циклическими тв. у/В, где боковая цепь должна иметь число атомов углерода не менее 24, и с длинноцепными у/в- алкилзамещенными, но боковая цепь должна иметь не менее 10-24 атомов углерода.