- •Isbn 5—247—01400—6 © Издательство «Недра», 1989

- •Глава 1

- •Состав природных газов

- •Газовый конденсат

- •Основные законы газового состояния

- •Свойства природных газов

- •Фазовые состояния углеводородных систем

- •1.4. Вязкость метана при различных давлениях и температурах

- •Глава 2

- •Гранулометрический состав пород

- •Плотность горных пород

- •Пористость горных пород

- •Нефтегазоводонасыщенность коллекторов

- •Проницаемость горных пород

- •Фазовая проницаемость горных пород

- •Карбонатность пород

- •Механические и теплофизические свойства горных пород и насыщающих пласт жидкостей

- •Глава 3

- •Физические свойства нефти и газа в пластовых условиях

- •Аппаратура для исследования пластовой нефти

- •Пластовые воды нефтяных и газовых месторождений

- •Поверхностные явления при движении нефти, воды и газа в пористой среде

- •Нефтяные эмульсии

- •Глава 4

- •Режимы работы нефтяных и газовых залежей

- •Нефтегазоконденсатоотдача пластов

- •Уравнения притока жидкости к скважине

- •Глава 5

- •Вскрытие нефтяных и газовых пластов и оборудование забоев скважин

- •Оборудование ствола и устья скважины

- •Освоение скважин

- •Техника безопасности, противопожарные мероприятия и охрана окружающей среды при освоении нефтяных и газовых скважин

- •Глава 6

- •Исследование нефтяных скважин при установившихся режимах фильтрации

- •Исследование нефтяных скважин при неустановившихся режимах

- •Исследование газовых скважин

- •Глава 7

- •8 El в 10 12 1¥ /с,10'5мкм2 распределения проницаемости

- •Расчет показателей разработки залежей нефти при разных режимах

- •Глава 8

- •VyT“ q “ Млн-кпвщ ’ l j

- •Требования, предъявляемые к нагнетаемой воде

- •Геолого-промысловые условия применения методов повышения нефтеотдачи

- •Гидродинамические методы повышения нефтеотдачи пластов

- •Физико-химические методы повышения нефтеотдачи пластов

- •Тепловые методы повышения нефтеотдачи пластов

- •Методика оценки эффективности

- •Мероприятия по охране труда и окружающей среды при осуществлении методов повышения нефтеотдачи

- •Глава 9

- •Раздел 7.4). В основу расчета фонтанного подъемника положены условия фонтанирования скважин разного типа.

- •Оборудование фонтанных скважин

- •Исследование фонтанных скважин и установление режима их работы

- •Неполадки при работе фонтанных скважин

- •Автоматизация фонтанных скважин

- •Техника безопасности и противопожарные мероприятия при фонтанной эксплуатации скважин

- •Мероприятия по охране

- •Глава 10

- •Основные расчеты по определению конструкции и режимных параметров работы газлифтных подъемников

- •Компрессорное хозяйство на нефтяных промыслах

- •Неполадки при эксплуатации газлифтных скважин

- •Техника безопасности, противопожарные мероприятия и охрана окружающей среды при газлифтной эксплуатации скважин

- •Глава 11

- •Подача штанговой скважинной насосной установки и влияющие на нее факторы

- •Определение нагрузки на штанги и станок-качалку

- •Выбор оборудования и установление параметров работы штанговой насосной установки

- •Исследование насосных скважин и динамометрирование скважинных насосных установок

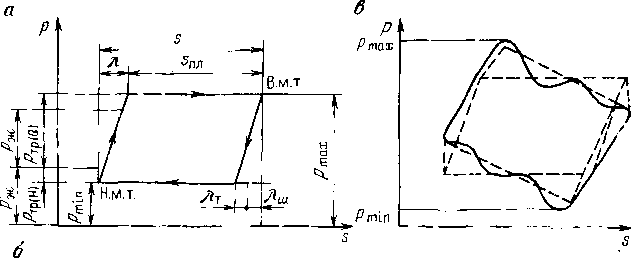

- •В. М. Т. И н. М. Т. — соответственно верхняя и нижняя мертвые точки (стрелками показан ход записи динамограммы)

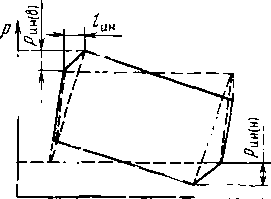

- •Эксплуатация наклонных и искривленных скважин

- •Эксплуатация насосных скважин при добыче высоковязких нефтей

- •Борьба с отложениями парафина

- •Периодическая эксплуатация малодебитных скважин штанговыми скважинными насосными установками

- •Автоматизированный контроль и управление скважинами, оборудованными штанговыми скважинными насосными установками

- •Обслуживание скважин, оборудованных штанговыми скважинными насосными установками

- •Техника безопасности и противопожарные мероприятия при эксплуатации скважин, оборудованных штанговыми скважинными насосными установками

- •Глава 12

- •Подбор установок центробежных электронасосов к скважинам

- •Бесштанговые насосы других типов

- •Техника безопасности при эксплуатации скважин бесштанговыми электронасосами

- •Глава 13

- •Расчет лифта для газовых скважин

- •Установление технологического режима работы газовой скважины

- •Осложнения при эксплуатации

- •Особенности эксплуатации обводняющихся газовых скважин

- •Автоматизация газового промысла

- •Организация и безопасное ведение работ

- •Глава 14

- •Принципиальные схемы и оборудование для одновременно-раздельной эксплуатации

- •Особенности эксплуатации скважин, оборудованных установками орэ

- •Глава 15

- •Назначение и классификация методов воздействия па призабойную зону пласта

- •Химические методы воздействия на призабойную зону пласта

- •Механические методы воздействия на призабойную зону пласта

- •Комплексное воздействие на призабойную зону пласта

- •Обработка призабойной зоны пласта поверхностно-активными веществами

- •Глава 16

- •Причины, приводящие к необходимости ремонта скважин, и характеристика ремонтных работ

- •Состав и организация работ по текущему ремонту скважин

- •Организация работ

- •Ликвидация песчаных пробок в скважинах.

- •3 Диаметр частиц песка, мм . 0,25 0,2 0,1 0,01

- •Капитальный ремонт скважин.

- •Исправление повреждений в обсадных колоннах

- •Изоляционные работы в скважинах

- •Ликвидация скважин

- •Техника безопасности и охрана окружающей среды при подземном ремонте скважин

- •Глава 17

- •Глава 11. Эксплуатация нефтяных скважин штанговыми насосами (в. С. Бойко)

- •Глава 12. Эксплуатация нефтяных скважин бесштанговыми насосами (в. С. Бойко)

- •Глава 13. Эксплуатация газовых скважин (в. С. Бойко)

— поток газа

вижении газожидкостной смеси больше, чем при движении однородной жидкости. Их также представляют в зависимости от истинного объемного содержания фаз. Потерями давления Дрин пренебрегают ввиду малой их величины.При восходящем движении газожидкостной смеси в подъемных трубах давление и температура уменьшаются. Смесь движется в сторону меньшего давления. Температура недр Земли с глубиной увеличивается. Однако температура нефти, добываемой из глубинного пласта, по мере подъема в стволе уменьшается в результате неус- тановившегося теплообмена (теплопередачи) с окружающими ствол скважины горными породами. Изменения давления и температуры сопровождаются изменениями параметров газожидкостной смеси (плотности, вязкости, газосодержания и др.) и соответственно составляющих уравнения баланса давлений (движения). Поэтому уравнение (9.3) справедливо для подъемника малой длины (элементарного подъемника), в пределах которой можно допускать параметры смеси неизмененными. Поэтому, чтобы определить давление у башмака подъемных труб при известном давлении на выкиде или наоборот, всю длину труб разбивают на короткие участки длиною А1, для которых рассчитывают потери давления Др с использованием уравнения (9.3). Так как давление в начале одного участка равно давлению в конце предыдущего участка (или заданному давлению на конце подъемных труб), то в результате рассчитывают и строят кривую распределения давления p(z) вдоль подъемных труб (рис. 9.7). На этом рисунке показана также кривая изменения давления нисходящего потока газа в линии газоподачи.

Расчетные

формулы А.

77. Крылова

Для практических целей параметры работы фонтанных и газлифтных скважин можно определить по формулам, предложенным А. П. Крыловым. Формулы получены при условии, что вязкость жидкости равна 5 мПа-с. Для вывода формул А. П. Крылов принял следующие допущения: расширение газа происходит по закону Бойля — Мариотта; давление по длине

труб изменяется по уравнению прямой линии; поток движущейся смеси имеет пробковую структуру.

Аналитически обработав результаты экспериментов, А. П. Крылов предложил расчетные формулы для нулевого, оптимального и максимального режимов:

Qmax = 55d3e1’5; (9.35)

Qonr = Qmax (1 —в) = 55d3S'’* (1 - в) J (9.36)

У0А= Одадцмц-А; (9.37)

p„ In Ж

,

(9.38)

, _ 15,5 d ’ Lpgzу 0 max —

Ро 111

Ра

Попт

= У0Юах(1-е)2= 15’5д2’5^е°’5(1~е)!>

; (9.39)

До

max

= 0,282 Lpg— ; (9.40)

d0,5 sp0 In "

P2

R0 onT= Лотах (l-e) = ^82ip£(l^el} (9.44)

d°’5ep0 In

где относительное погружение труб е определяется по формуле (9.28).

В данных формулах необходимо пользоваться следующими величинами: q, У0 — м3/с; L, d — м; р — кг/м3; g— м/с2; р— Па: Ro — м3/м3.

Анализ формул (9.35) и (9.36) показывает, что с увеличением относительного погружения е от 0 до 1 значение максимальной подачи Qmax возрастает от 0 до 55 d3, а оптимальной подачи Qoht возрастает от 0 до наибольшего значения (10,225 d3) при 8 = 0,6, затем уменьшается до нуля. Отсюда следует, что для достижения наибольшей оптимальной подачи необходимо обеспечивать относительное погружение е = 0,6.

Подъем

жидкости за счет энергии расширения

газа

В фонтанных скважинах II и III типов газ не вводится извне, а выделяется из притекающей' нефти. При давлении, равном давлению насыщения рн, количество свободного газа равно нулю, весь газ растворен в нефти. Вдоль пути движения по мере снижения давления от рн до р2 количество свободного газа, приходящегося на единицу расхода нефти, увеличивается от нуля до некоторого значения. При любом текущем абсолютном

давлении р количество выделившегося (свободного) газа УГс можно представить как разность начального и текущего количеств растворенного газа в соответствии с законом Генри (см. гл. 3):

l/rc = [G0 —аР(р —Po)]Qh, (9.42)

где G0 — газовый фактор (количество газа, выделяющееся из нефти при снижении давления до атмосферного давления ро и взятое из расчета на единицу расхода нефти QH или расход добываемого газа, отнесенный к расходу добываемой нефти Qh); ctp — коэффициент растворения газа в нефти.

Поскольку с увеличением содержания газа плотность газожидкостной смеси уменьшается, то в целом для всей длины подъемных труб при уменьшении давления от рi до р2 необходимо принять среднее количество свободного газа. Принимая согласно А. П. Крылову давление, линейно зависящим от длины, усредненный по длине подъемных труб расход газа можно записать

Frc-[G0-ap(^±^-^)]^(l-«B), (9.43)

где nB = QB/Qx — обводненность продукции (доля воды); QB — расход добываемой попутно с нефтью воды; Q>k = Qh+Qb — расход (дебит) жидкости.

Таким образом, в подъемных трубах действует удельный расход газа, называемый эффективным газовым фактором,

G»i>

= ^ = [Go-aP(IlpL-Po)](l-n*)-

(9-44)

Располагаемый эффективный газовый фактор должен быть не меньше потребного удельного расхода газа в газожидкостном подъемнике. Отсюда условие газлифтного фонтанирования запишем в виде:

6эф>-^о- (9.45)

С позиций рационального расходования пластовой энергии фонтанный подъемник должен работать при максимальном коэффициенте полезного действия, то есть при оптимальном удельном расходе газа. Тогда условие (9.45) уточняется так:

G эфЗ>^?оопт (9.46)

или с учетом формулы А. П. Крылова (9.41) в развернутом виде

[G0-ap

(-Ро)](1-0>

0,282

L?S

[Lpg-{-Pl-p*)]-. (9.47)

V 2 /J d°’5(Pi-P2)Poln-£-

P 2

В скважинах II типа подъемные трубы целесообразно спускать до уровня начала выделения газа, то есть pi=p„. Эту глубину спуска труб можно определить из равенства (9.47)

/,=

0,5Ген +j/"е£+

14’18енСэф^0-5ро_

]п

Рн1 ^ (9 48)

L Pg Р2 J

где

ЕН=

(рн—P2)/pg-

Тогда минимальное забойное давление фонтанирования

Рзтт = Рн+(// — L)pg. (9.49)

Если расчетное значение L>Я, то скважина будет типа III. В таком случае трубы спускаем до забоя (Ь~Н), а давление pi~p3. Тогда из трансцендентного уравнения (9.47) методом итераций вычисляем минимальное забойное давление фонтанирования Рз min (см. рис. 9.2, б).

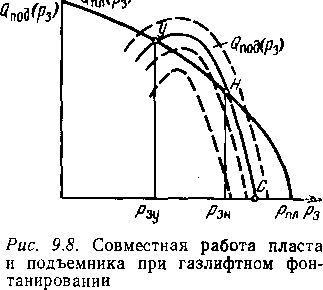

При газлифтном фонтанировании дебит скважины также определяется совместной работой пласта и подъемника, которые описываются соответственно зависимостями:

(2пл

—

Ко(Рпл

—

Рз)П

— Qnn(ps) (9.50)

QnoA=QnoA (Vq, Pi, P2, L, d, p, ц, в). (9.51)

Поскольку расход газа ]/0 обусловлен притоком нефти в соответствии с уравнением (9.42), давление рi связано с забойным давлением р3, например, формулой (9.49), то при постоянных р2, L, d, р, ц,, о для конкретной скважины придем к функциональной зависимости

Qno» = QnoA (р3). (9.52)

Совместное решение зависимостей (9.50) и (9.52) дано на

рис. 9.8. Точки пересечения линий Япл(рз) и Q„oд(р3) характе

ризуют

совместную согласованную работу пласта

и подъемника, в остальных случаях имеет

место несогласованная ра- Цпя(ръ)к

бота

(<2пл>(2под

или

<2пл< а.Апл

ризуют

совместную согласованную работу пласта

и подъемника, в остальных случаях имеет

место несогласованная ра- Цпя(ръ)к

бота

(<2пл>(2под

или

<2пл< а.Апл

<QnoA). Причем точке Н соответствует неустойчивая работа, так как малейшие колебания забойного давления р3 приводят к срыву фонтанирования (точка С) или переходу работы в точку У. Это легко уяснить, увязав изменение р3 с изменением уровня жидкости в скважине (p3 = hnpg), например, для скважины II типа.

Если (ЗплХЗпод, то идет накоп

ление притекающей жидкости в стволе и

рост давления р3, а

при

0ш,<Рпод — наоборот уменьшение давления

р3.

В таком понимании точка У

— это точка устойчивой совместной

согласованной работы пласта и подъемника.

Таким образом, длительное газлифтное

фонтанирование возможно только при

одном вполне определенном забойном

давлении рзу.

При изменении рз, L, d точка У будет перемещаться вдоль индикаторной линии QUji(p3) ■ Однако при некотором сочетании параметров кривая лифтирования QnoziPs) может не пересекаться с индикаторной линией <2пл(Рз), тогда фонтанирование не будет происходить. Возможные положения кривой лифтирования на рис. 9.8 показаны пунктирной линией. Таким образом, изменяя устьевое давление р2 и размеры труб (L, d), управляют фонтанированием скважины, то есть регулируют работу фонтанной скважины.

Расчет параметров фонтанного подъемника и его коэффициента полезного действия

Общие

принципы расчета

Фонтанирование скважины возможно при определенном технологическом режиме, который характеризуется величинами дебита Q, забойного рз, устьевого р2 и затрубного рзатР давлений. С течением времени по мере отбора нефти из залежи изменяются условия разработки, а значит и условия фонтанирования: изменяются пластовое рПЛ, забойное ръ давления, дебит Q, увеличивается обводненность пв и т. д. Поэтому с течением времени подъемник следовало бы заменить. Однако с одной стороны в начальный период имеется большой избыток пластовой энергии, показателем которого является величина устьевого давления р2- С другой стороны, замена подъемника (НКТ) в скважине является сложным, дорогостоящим и в большинстве отрицательно влияющим на ее продуктивность процессом. Поэтому подъемник проектируют на весь период фонтанирования. При этом рассчитывают фонтанный подъемник для конечных условий фонтанирования при оптимальном режиме, а затем проверяют на пропускную способность для начальных условий при максимальном режиме.

Если рассчитанный подъемник не может пропустить начальный дебит, то его пересчитывают для начальных условий при максимальном режиме. Обычно расчету подлежат длина L и диаметр d фонтанных труб и минимальное забойное давление фонтанирования р3 min. Остальные величины задают или определяют из других соображений. Например, при комплексном проектировании дебит Q определяют в результате гидродинамических расчетов процесса разработки нефтяной залежи (см.

Раздел 7.4). В основу расчета фонтанного подъемника положены условия фонтанирования скважин разного типа.

Скважины I типа. В этом случае используют условие артезианского фонтанирования по формуле (9.13). Из формул (9.7) и (9.13) следует, что чем меньше длина труб L и больше диаметр d, тем меньше потери давления на трение АрТр и, как результат, меньше забойное давление р3 и больше дебит Q, то есть в скважину лучше вообще не спускать НКТ, а эксплуатировать ее по стволу. Однако, исходя из технологических соображений, спускают фонтанные трубы небольшой длины и максимально возможного диаметра при заданной эксплуатационной колонне. Этим обеспечивается возможность различных промывок в скважине, замены жидкостей при освоении или глушении, проведение других технологических операций, уменьшение коррозии эксплуатационной колонны и т. д.

При наличии песка в продукции (песочные скважины) трубы спускают до нижних отверстий перфорации (фильтра), а при наличии парафина — до глубины отложений парафина в стволе и т. д.

Тогда из формулы (9.13) определяют дебит скважины Q и соответствующее минимальное забойное давление фонтаниро- ВЯНИЯ Рз min (см. раздел 9.1). Для расчета обводненность продукции пв конца фонтанирования целесообразно обосновать технико-экономическими расчетами.

Скважины II и III типов. В фонтанных скважинах типа II ■башмак НКТ должен быть там, где начинается выделение газа из нефти, а в скважинах III типа НКТ спускают до верхних от- верстий фильтра.

Расчет длины фонтанных труб L и минимального забойного давления фонтанирования p3min выполняется (см. раздел 9.1) с использованием условия газлифтного фонтанирования (9.47). Отметим, что диаметром труб d при выполнении этого расчета задаемся в зависимости от дебита Q (при р3~6 МПа):

Q, т/сут 10—20 20—50 50—100 100—200 >200

d, мм (условный) .... 43 60 73 89 102

Обычно принимают условный диаметр 73 мм, так как диаметр мало влияет на результат расчета L и р3 min-

Если длину L и диаметр d задают из других соображений (см. далее раздел 9.5), то из условия газлифтного фонтанирования можно вычислить обводненность лв конца фонтанирования.

Диаметр фонтанных труб для скважин II и III типов рассчитывают из формулы продуктивности А. П. Крылова (9.36) при оптимальном режиме для конца фонтанирования, то есть

dK

= 0,263

т/—^-|/

г

Q"fpg—г. (9.53)

У Pi-Pi у Lpg—(Pi—P2) 4 1

Дебит конца фонтанирования QK=QonT и обводненность принимают по проекту разработки. Давление р2 рассчитывают из условия нефтегазосбора продукции.

Если вычисленный диаметр труб не равен стандартному, то принимают ближайший меньший стандартный диаметр. Это обеспечит работу подъемника между оптимальным и максимальным режимами — на рабочей ветви кривой лифтирования (см. рис. 9.4). Иногда рассчитывают ступенчатую колонну труб по формулам

/2=(rfK — rfi)L/(rfs — dj); (9.54)

h = L — /2, (9.55)

где l\, h — длины нижней и верхней секции НКТ соответственно меньшего di и большего d2 стандартных диаметров.

Рассчитанный диаметр НКТ должен обеспечить отбор в начале периода фонтанирования Q„S4, который имеем по комплексному проекту разработки. Поэтому подъемник проверяют на максимальную подачу Qmax по формуле А. П. Крылова (9.35) для условий начала фонтанирования.

Неизвестное устьевое давление рг в начале фонтанирования определяем для расчета из условия газлифтного фонтанирования при максимальном режиме:

Сгэф>#0тах (9.56)

или

fo-Op

(■*+£»--р„)](1-Вв)=

._.:0^82^)2. , (9.57)

Р2

где принимаем для скважин II и III типов соответственно р\ =

= ри И Pi ~Рз min■ ,

Обычно в начале фонтанирования пв = 0. Соотношение (9.57) решаем графоаналитически или методом итераций.

Если Отах^фнач, то спускают трубы диаметром dK, который удовлетворяет конечным и начальным условиям фонтанирования. Если Qmax<QHa4, то проводят перерасчет диаметра на начальные условия из формулы максимальной продуктивности А. П. Крылова (9.35), в которой принимают Q max — фнаЧ)*ТО €СТЬ

dHa, = 0,263 l/3/& (9.58)

r Pi—Р 2

Если диаметр dnaч не совпадает оо стандартным диаметром, то принимают ближайший больший стандартный диаметр, что обеспечит работу подъемника на рабочей ветви кривой лифтирования (между Qmax и Qonx), или аналогично— ступенчатую колонну труб.

Если диаметр йнач окажется больше максимально возможного диаметра труб, которые можно спустить в данную эксплуатационную колонну, то решают вопрос возможности фонтанирования скважины по трубам и затрубному пространству. Особенности расчета при таких условиях рассмотрим в гл. 10. Возможность эксплуатации по затрубному пространству может исключаться при отложениях парафина, солей в стволе, поступлении песка из пласта и т. д.

Отметим, что запроектировать работу фонтанной скважины можно также графоаналитическим методом путем построения кривой распределения давления вдоль лифта p(z).

Коэффициент

полезного действия фонтанного лифта

Иногда для сопоставительного анализа эффективности работы скважины при различных размерах труб и режимных параметрах определяют коэффициент полезного действия (К. П. Д.) фонтанного лифта.

К-П. Д. фонтанных скважин II и III типов определяется формулой (9.25).

При артезианском фонтанировании высота подъема жидкости равна глубине скважины Н. Тогда при дебите скважины Q полезная мощность

NnoA

= QHpg. (9.59)

Общая мощность

АГ0бщ=<3(Рз — р2) (9.60)

или с учетом равенства (9.5)

АГ0бщ=<2(#р£+ЛРтр). (9.61)

Тогда коэффициент полезного действия подъема жидкости

_ -^пол ffpg _ 1 /Q 62>

Nобщ Hpg-h&Prp j I АРтр

Hpg

или с учетом формулы Дарси — Вейсбаха (9.7) при L = H

1111 = Juo® = , , 8Х<?2 • (9.63)

1-1 * I 5-

2

gd n2d'°g

Отсюда следует, что К- П. Д. не зависит от высоты подъема и плотности жидкости. Повышения К. П. Д. при заданном дебите можно достигнуть увеличением диаметра труб d. Так как коэффициент гидравлического сопротивления % зависит от вязкости жидкости [см. формулы (9.8) и (9.9)], то чем меньше вязкость жидкости, тем больше К. П. Д.

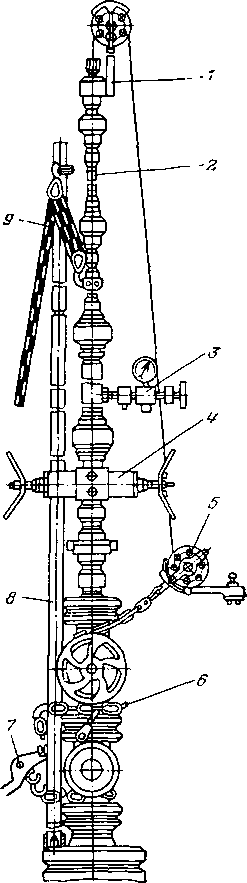

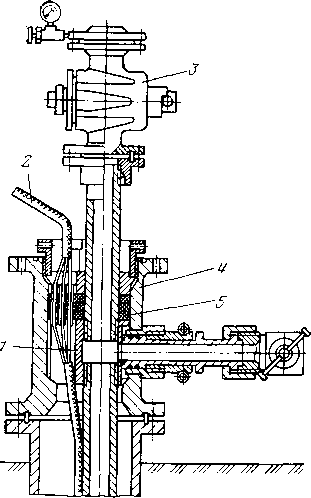

Оборудование фонтанных скважин

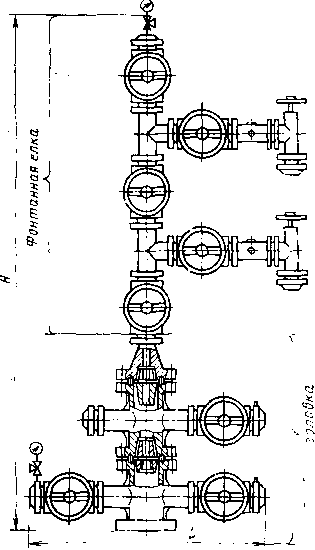

Перед освоением в фонтанную скважину спускают насоснокомпрессорные трубы, а на колонную головку устанавливают фонтанную арматуру. Для последующей эксплуатации монтируют манифольд и прокладывают выкидную линию.

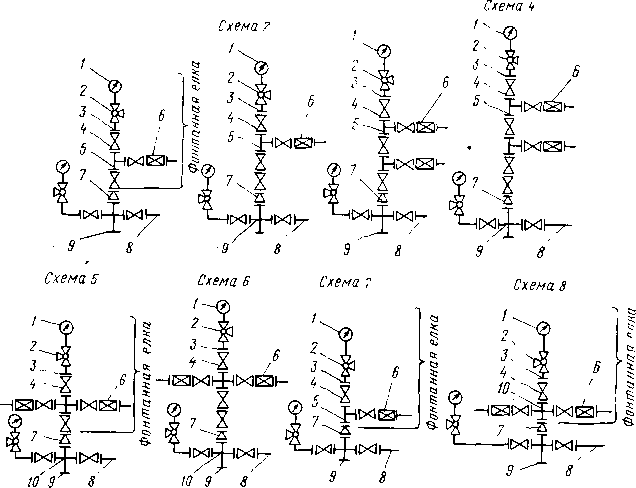

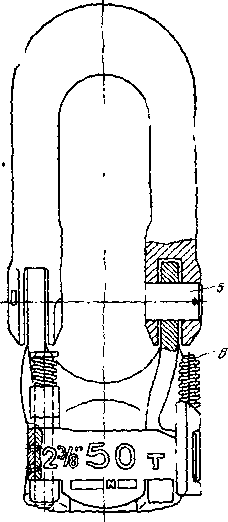

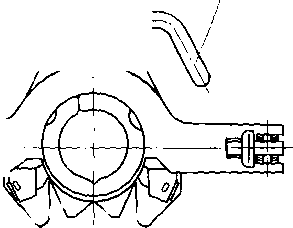

Фонтанные арматуры изготавливают (ГОСТ 13846—84) по восьми схемам (рис. 9.9) для различных условий эксплуатации (табл. 9.1). Их классифицируют по конструктивным и прочностным признакам:

рабочему давлению (7, 14, 21, 35, 70 и 105 МПа);

схеме исполнения (восемь схем);

числу спускаемых в скважину труб (один и два концентричных ряда пруб);

конструкции запорных устройств (задвижки и краны);

размерам проходного сечения по стволу (50—150 мм) и боковым отводам (50—100 мм).

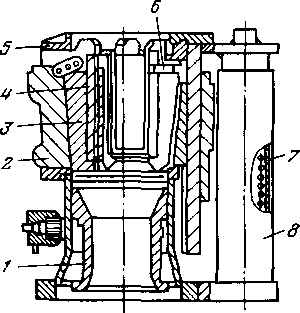

Фонтанная арматура (рис. 9.10) включает трубную головку и фонтанную елку с запорными и регулирующими устройствами. Трубная головка предназначена для подвески НКТ и гер-

Схема

3

Схема

/

Рис.

9.9. Типовые

схемы фонтанных арматур:

/

— манометр; 2

—вентиль; 3

— буферный фланец под манометр; 4

—

запорное устройство; 5—тройник; 6 —

дроссель; 7 — переводник трубной головки;

в — ответный фланец; 9

—

трубная головка; 10

— крестовина елки

Основные параметры фонтанной арматуры по ГОСТ 13846—84

Стволовая Условный проход, мм |

часть елки Номинальный диаметр, мм |

Условный проход боковых отводов елки, мм |

Рабочее давление, МПа |

|||||

50 |

52 |

50 |

|

|

|

35 |

70 |

105 |

65 |

65 |

50; 65 |

7 |

14 |

21 |

35 |

70 |

|

80 |

80 |

50; 65 |

— |

— |

21 |

35 |

70 |

— |

100 |

104 |

65; 80; 100 |

— |

— |

21 |

35 |

— |

— |

150 |

152 |

100 |

|

|

21 |

" |

” |

" |

метизации пространств между ними и обсадной эксплуатационной колонной. При оборудовании скважины двумя концентричными колоннами НКТ (двухрядная конструкция подъемника) трубы большего диаметра подвешиваются на резьбовом соединении нижнего тройника (крестовины), который устанавливается на крестовину, герметизирующую затрубное пространство. Трубы меньшего диаметра подвешиваются на резьбе переводника (стволовой катушки), размещаемом над тройником. При однорядной конструкции подъемника нижний тройник не ставится и трубы, подвешиваемые к нему, не спускаются. Применяется также муфтовая подвеска труб.

Фонтанная елка предназначена для направления потока в выкидную линию, а также для регулирования и контроля работы скважины. Она может включать в себя либо один или два тройника (одно- или двухъярусная тройниковая арматура), либо крестовину (крестовая арматура). Двухструнная (двухъярусная тройниковая) и крестовая конструкции елки целесообразны в том случае, если нежелательны остановки скважины, причем рабочей является верхняя или любая боковая струна, а первое от ствола запорное устройство — запасным. Двухъярусную трой- никовую арматуру рекомендуют для скважин, в продукции которых содержатся механические примеси. Сверху елка заканчивается колпаком (буфером) с трехходовым краном и манометром. Для спуска в работающую скважину глубинных приборов и устройств вместо буфера ставится лубрикатор (см. гл. 8).

На фланцах боковых отводов трубной головки и фонтанной елки предусматриваются отверстия для подачи ингибиторов коррозии и гидратообразования в затрубное пространство и ствол елки, а также под карман для термометра.

В зависимости от условий эксплуатации арматуру изготавливают для некоррозионных и коррозионных оред, а также для холодной климатической зоны.

На заводе-изготовителе фонтанную арматуру подвергают пробному гидравлическому испытанию, при котором давление

испытания для арматур, рассчитанных на рабочее давление до 70 МПа, принимается равным удвоенному рабочему давлению, а от 70 МПа и выше — полуторакратному рабочему давлению.

А

А

Рис. 9.10. Фонтанная АФКЗаХ210

арматура

рматуру выбирают по необходимому рабочему давлению, схеме (тройниковая или крестовая), числу рядов труб, климатическому и коррозионному исполнению.Манифольд предназначен для обвязки фонтанной арматуры с выкидной линией (шлейфом), подающей продукцию на групповую замерную установку. Манифольды монтируют в зависимости от ме- g стных условий и технологии 2 эксплуатации. В общем слу- 5- чае они обеспечивают обвязку двух струн с шлейфом, струн с затрубным пространством, струн и затрубного пространства с факелом или амбаром и т. д._

К запорным устройствам арматуры' относятся проходные пробковые краны с ручным управлением и прямоточные задвижки с ручным, пневматическим дистанционным или автоматическим управлением.

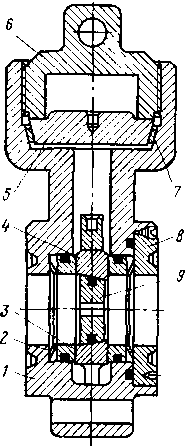

Регулирование работы фонтанной скважины

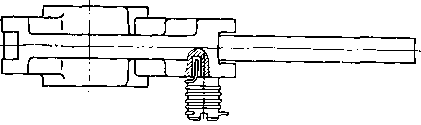

Регулирование технологического режима работы скважины (в частности, ее дебита) осуществляют созданием противодавления на устье р2. Для этого на выкидных линиях после запорных устройств ставят регулирующие устройства (штуцеры), обеспечивающие дросселирование потока вследствие изменения площади проходного сечения. _Штупер представляет собой диафрагму или короткую втулку (насадку) с малым отверстием. Диаметр отверстия штуцера может составлять 3—25 мм.

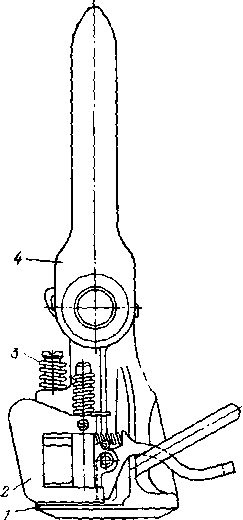

Быстросменный штуцер (рис. 9.11) состоит из разъемного корпуса, зажимаемого между фланцами на выкидной линии арматуры при помощи шпилек. В корпус вставляется пробка с коническим отверстием под сменную штуцерную втулку. Герметичность обеспечивается резиновыми уплотнениями. Применение

быстросменного штуцера позволяет значительно ускорить замену штуцерной втулки и облегчает условия труда.

П

Рис. 9.11. Быстросменный штуцер ШБА-50Х700:

/ — корпус; 2 — тарельчатая пружина; 3 — боковое седло; 4 — обойма; 5 — крышка; 6 — нажимная гайка; 7 — прокладка; 8— гайка боковая; 9 — штуцерная металлическая втулка

рименяют также более простые штуцеры, которые представляют собой диск толщиной 7—10 мм, в центре которого имеется отверстие с резьбой для завинчивания штуцерной втулки.Для замены штуцера рабочую выкидную линию отключают, а работу скважины переводят на запасную линию, затем снижают давление в рабочей линии до атмосферного давления.

Удобнее применение углового устьевого штуцера (рис.

9.12, а). Он состоит из корпуса, в котором происходит поворот струи на 90°, втулки с корпусом конической сменной насадки, штока (шпинделя, стержня) со сменным коническим наконечником и маховиком.

В сменную насадку вращением маховика вводится наконечник, перекрывающий часть отверстия. Степень открытия (закрытия) дросселя определяется по указателю, имеющему деления, которые показывают диаметр цилиндрического отверстия в миллиметрах, эквивалентный соответствующей площади кольцевого сечения. Положение штока фиксируется стопорным болтом.

При необходимости иметь нерегулируемый штуцер сборка штока заменяется заглушкой и устанавливается втулка с конической сменной насадкой, имеющей полнопроходное сечение (рис. 9.12,6). Для извлечения корпусов втулки и насадки предусматривается съемник. Диаметр отверстия штуцера обычно подбирают при исследовании скважины, имеются также формулы для его оценки.

Диаметр отверстия устьевого штуцера для фонтанной скважины можно определить по формуле Г. Н. Газиева

QrPrPmt

(9.64)

Pi

йшт = 0,27 • 10-3фШт У

или по формуле расхода жидкости через насадку

dm* = л/ — г— , (9.65)

V 0,785 (хщт/ 2gh

где (1Шт — диаметр отверстия штуцера, м; фШт — опытный коэффициент, зависящий от величины газового фактора (принимается фшт= 1 —1,2); Qr —дебит газа, м3/сут; рг — плотность газа, кг/<м3; р2, ршт — давление на устье скважины (перед штуцером) и давление за штуцером, МПа; Q — расход жидкости, м3/с; (хшт = 0,7—0,9—коэффициент расхода, зависящий от плотности жидкости; / — площадь насадки, м2; g — ускорение свободного падения, м/с2; h — напор, м.

Исследование фонтанных скважин и установление режима их работы

Исследование

скважин

Фонтанные скважины можно исследовать любыми рассмотренными выше методами (см. гл. 6). Исследование на установившихся режимах имеет свои особенности.

Режим работы скважины изменяют сменой штуцера на другой диаметр, то есть изменяют давление рг- После смены штуцера скважину выдерживают обычно несколько десятков часов ддя стабилизации режима, продолжительность зависит от гидропроводности и пьезопроводности, а также от величины относительного изменения дебита AQ/Q. Признаками установившегося режима является постоянство дебита Q, давлений р2 и Рзатр, что устанавливают рядом последовательных измерений. Принимают не менее трех установившихся режимов работы.

При каждом режиме после стабилизации измеряют давления Рз, Рзатр, р2, дебиты жидкости Q и газа Уг, отбирают на выкидных линиях или в .мерных емкостях пробы для определения доли воды в продукции пв, доли песка ti„, а также отмечают характер работы (наличие пульсаций, вибрация арматуры). Забойное давление р3 измеряют с помощью скважинных манометров, а давления р2 и рзатР — образцовых манометров, установленных на фонтанной арматуре.

Дебит жидкости измеряют на групповых замерных установках типа «Спутник» или иногда (на необустроенных пока площадях) с помощью индивидуальных замерных установок, включающих трап (газосепаратор) и мерную емкость. Дебит газа измеряют на групповых замерных установках турбинными счетчиками (типа «Агат-1»), а на индивидуальных замерных установках (на выкиде из трапа) —турбинными счетчиками или с помощью дифманометров с дроссельными устройствами. Пробы анализируют в лаборатории.

Рис.

9.12. Устьевой

штуцер, рассчитанный на рабочее давление

35 МПа:

Рис.

9.12. Устьевой

штуцер, рассчитанный на рабочее давление

35 МПа:

/ — корпус насадки; 2 — шпиндель; 3— заглушка; 4— втулка;

— сменная насадка

Пластовое давление р„л измеряют в остановленных скважинах, обычно приурочивая к ремонтным работам, а затем строят графики изменения его во времени, экстраполируя на дату исследования. Имеются и другие методы его определения. Забойное давление при спущенных НКТ до забоя в скважинах III типа можно рассчитать по барометрической формуле давления газа, а в скважинах I типа —по формуле (9.16). В остальных случаях оценка забойного давления рг по величине давления у башмака НКТ pi и потере давления от башмака до забоя мало надежна.

По полученным данным строят графические зависимости: индикаторную линию (см. гл. 6);

регулировочные кривые — зависимости параметров работы от диаметра штуцера dun (рис. 9.13).

Используя эти графики, определяют параметры пласта и скважины (см. гл. 6), а также устанавливают технологический режим работы скважины.

Установление

технологического режима

Установить технологический режим работы скважины — это значит выбрать такие параметры работы фонтанного подъемника, которые обеспечивают получение на поверхности заданного дебита при соответствующем забойном давлении согласно уравнению притока (9.11). С позиций притока в скважину заданный дебит называют нормой отбора, под которой понимают максимальный дебит скважины, допустимый условиями рациональной эксплуатации залежи (охраны недр) и обеспечиваемый продуктивной характеристикой скважины. С позиций подъема продукции на поверхность заданный максимальный дебит, который можно получить из скважины при выполнении требований рациональной эксплуатации залежи и рационального использования подъемника, называют технической нормой добычи нефти или оптимальным дебитом. Значение заданного дебита или забойного давления устанавливается проектом разработки. Однако по мере дальнейшего изучения залежи и изменения условий разработки возникает необходимость его уточнения.

Технологический режим работы скважины устанавливают при помощи индикаторной диаграммы и регулировочной кривой.

При нормировании отбора все скважины подразделяют на две группы: с ограниченными и с неограниченными отборами. Дебит скважин ограничивают геолого-технологические и технические факторы. К первым можно отнести степень устойчивости пород продуктивного пласта (разрушение пласта и вынос песка); наличие подошвенной воды и верхнего газа (образование конусов воды и газа); необходимость обеспечения условий Рз^0,75рн (не допустить снижения нефтеотдачи при разгазиро- вании нефти в пласте); необходимость ограничения объема добываемой воды и сокращения среднего газового фактора в целом по пласту (при режимах газонапорном и растворенного газа) ; необходимость обеспечения равномерного стягивания водонефтяного и газонефтяного контуров и предотвращения прорывов воды и газа.

Техническими факторами являются недостаточная прочность обсадной колонны и возможное смятие ее при значительном снижении забойного давления; ограниченная мощность (пропускная способность) эксплуатационного оборудования (сепараторы, установка подготовки нефти) и др.

При фонтанной эксплуатации дополнительно следует учесть еще следующие критерии: минимальное забойное давление фон^

танирования; минимум газового фактора; недопущение режима, при котором возможны пульсации, приводящие к срыву фонтанирования и улучшению условий осаждения песка. Причиной пульсаций может быть скопление газа в затрубном пространстве и периодический его прорыв в НКТ при pi<pH. Их можно уменьшить или устранить созданием в муфте НКТ рабочих отверстий диаметром в несколько миллиметров на расстоянии 30—40 м от башмака, установкой вместо отверстий рабочего газлифтного клапана, оборудованием башмака НКТ башмачной воронкой (раструбом) или забойным штуцером, создающим перепад давления 0,1—0,2 МПа, переводом работы скважины с оптимального на максимальный режим или отключением затрубного пространства с помощью пакера. Иногда строят еще графические зависимости р3(р2) или Q(p2) и выбирают режим минимума р3 или максимума Q.

Т

Рис. 9.13. Регулировочные фонтанной скважины

аким образом, геолого-технологические и технические факторы ограничивают значение забойного давления р3, обусловливающего производительность скважины. Иногда может назначаться неограниченный отбор в скважинах, однако при фонтанировании скважин такие условия практически отсутствуют, так как забойное давление не может быть меньше минимального забойного давления фонтанирования.Неполадки при работе фонтанных скважин

Неполадки в работе фонтанных скважин могут быть связаны с отложениями парафина, солей, накоплением песка на забое, воды, а также с различного рода утечками нефти, газа, нарушением герметичности затвора или поломками запорных устройств.

В процессе эксплуатации ведется тщательное наблюдение за работой, что позволяет выявить осложнения, например:

при уменьшении устьевого давления р2 и одновременном повышении затрубного давления рзаТр — отложения парафина и солей в НКТ;

при уменьшении давлений р2 и рзатр — образование песчаной пробки или накопление воды между забоем и башмаком НКТ;

при уменьшении давления р2 и увеличении дебита Q — разъедание штуцера;

при увеличении давлений р2 и рзатр и уменьшении дебита Q — засорение штуцера или отложение парафина в манифоль- де и выкидном шлейфе.

Отложения

парафина в подъемных трубах и методы

борьбы с ними

Вдоль пути движения нефти уменьшаются температура и давление, выделяется газ, поток охлаждается, снижается растворяющая способность нефти, выделяются твердый парафин, мазеобразные асфальтены и смолы. Наиболее интенсивно парафин откладывается в подъемных трубах. Толщина его слоя на внутренней стенке труб увеличивается от нуля на глубине 900—300 м до максимума на глубине 200—50 м, а затем уменьшается за счет смыва отложений потоком. Отложения приводят к снижению дебита. При добыче высокопарафинистой нефти выпадение парафина неизбежно, поскольку температура всегда снижается.

Выкристаллизация парафина происходит на механических примесях нефти и на стенках оборудования. При этом парафин, выделившийся внутри объема, практически не принимает участия в формировании отложений. Такие кристаллы откладываются в основном на дне поверхностных резервуаров. Поэтому наиболее целесообразно добиться того, чтобы весь парафин выделялся не на стенках оборудования, а внутри объема.

Процесс отложения парафина имеет адсорбционный характер (поглощение поверхностью твердого тела). Поэтому защитные покрытия труб гидрофильными (смачивающимися водой) материалами оказались весьма эффективными для борьбы с отложениями парафина. Для создания защитных покрытий применяют лакокрасочные материалы (бакелитовый, эпоксидный, бакелитово-эпоксидный лаки), а также стекло, стеклоэмали.

Добавки в поток химических реагентов способствуют гидро- филизации стенок труб, увеличению числа центров кристаллизации парафина в потоке, повышению дисперсности частиц парафина в нефти. Такими реагентами могут быть водо- и нефтерастворимые поверхностно-активные вещества. Применение реагента ХТ-48 показало, что он не полностью предотвращает отложение, хотя скорость отложения снизилась.

Исследованиями установлено, что использование переменного магнитного поля увеличивает число центров кристаллизации в потоке и предотвращает отложение парафина.

Отложения парафина удаляют тепловыми и механическими способами. При тепловом способе проводят периодическую закачку в затрубное пространство скважины горячей нефти (газоконденсата), перегретого пара или паровоздушной смеси. При этом парафин расплавляется и выносится потоком из скважины по НКТ. Для получения водяного пара используют паропе-

редвижные автомобильные установки типа ППУА, а для нагрева нефти—агрегат депарафинизации передвижной типа 1АДП-4-150.

При механическом способе используют скребки, которыми соскабливают отложения парафина со стенок труб. Их спускают и поднимают на проволоке (тросе) с помощью электродвигателя автоматической депарафинизационной установки типа АДУ-3 или УДС-1. Подъем автоматических летающих скребков происходит под действием напора газонефтяного потока, при этом вверху и внизу труб устанавливают амортизаторы (ограничители).

Меры

борьбы с отложениями солей

Отложения солей могут происходить на всем пути движения воды —в пласте, скважине, трубопроводах и оборудовании установок подготовки нефти. Причинами отложения солей считают химическую несовместимость вод (например, щелочных с жесткими), поступающих в скважины из различных горизонтов (пластов) или пропластков; перенасыщенность водно-солевых систем при изменении термодинамических условий. В основном солеотложения наблюдаются при внутриконтурном заводнении пресными водами, что связывают с обогащением закачиваемых вод сульфатами при контакте с остаточными водами и растворении минералов.

Отложения солей приводят к уменьшению добычи нефти, сокращению межремонтных периодов работы скважин; в некоторых случаях они столь велики, что вообще затрудняют эксплуатацию.

Основными компонентами солей могут быть либо гипс, либо карбонаты кальция и магния. В состав входят также диоксид кремния, оксидные соединения железа, органические вещества (парафин, асфальтены, смолы) и др. Осадки могут быть плотными или рыхлыми, прочность сцепления с металлом возрастает с глубиной залегания пласта. Различный состав и структура отложений требуют индивидуального подхода к выбору метода борьбы с ними на каждом конкретном месторождении.

Все методы борьбы с отложениями солей можно подразделить на две группы: методы предотвращения выпадения солей и методы удаления солевых отложений.

В комплекс работ по подготовке заводнения входит проверка закачиваемых вод на химическую совместимость с другими водами, с которыми они смешиваются в поверхностных или пластовых условиях.

Наиболее приемлемый метод предотвращения выпадения солей в трубах — применение химических реагентов (ингибиторов солеотложений). Их периодически залавливают в пласт или закачивают в затрубное пространство добывающих скважин. Ингибиторы с так называемым «пороговым эффектом» покрывают микрокристаллические ядра образующегося осадка, замедляют их рост и удерживают в растворе во взвешенном состоянии. Наиболее эффективными оказались полифосфаты, органические фосфаты, соли сульфокислот, акрилсульфонаты, гексаметафосфат и триполифосфат натрия, аммофос и др.

Менее эффективно применение воздействия на растворы магнитными полями и ультразвуком, а также использование защитных покрытий (стекло, высокомолекулярные соединения). Для борьбы с отложением солей в нефтеводосборных трубопроводах рекомендуется установка у устья специальных гип- сосборников.

Отложения солей удаляют с помощью химических реагентов и, в крайнем случае, разбуривают долотом.

При химическом методе удаления осадки гипса преобразовывают в водорастворимую соль сульфата натрия (калия) и в осадки карбоната (гидроксида) кальция, которые затем растворяют солянокислотным раствором и промывают водой. В качестве преобразовывающих реагентов эффективными оказались карбонат и бикарбонат натрия (калия), а также гидроксиды щелочных металлов. Реагент вводят в интервал отложений, периодически его прокачивают или даже создают непрерывную циркуляцию. Затем закачивают солянокислотный раствор и промывают водой.

Обслуживание

фонтанной арматуры

Фонтанную арматуру можно монтировать на устье скважины автомобильными кранами, а также при помощи талевого механизма, лебедки или подъемника.

В процессе эксплуатации арматуры с прямоточными задвижками требуется через 2—3 месяца смазывать подшипники шпинделя жировым солидолом Ж (предыдущее обозначение УС) по ГОСТ 1033—79. Он представляет собой мягкую маслянистую мазь от светло- до темно-коричневого цвета. Дисперсионной средой являются индустриальные масла, загустителем — гидратированные кальциевые мыла естественных жиров (не менее 11%), а добавкой — вода (до 3%). Необходимо также через штуцер в днище корпуса задвижки в соответствии с инструкцией набивать в корпус задвижки уплотнительную смазку ЛЗ-162 или «Арматол-238».

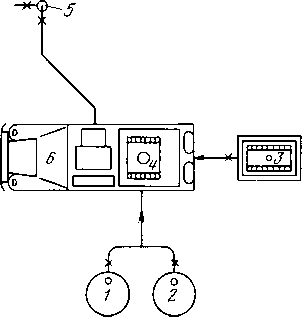

Автоматизация фонтанных скважин

Фонтанные арматуры в зависимости от типа комплектуются задвижками с ручным, дистанционным и автоматическим управлением. Задвижки с дистанционным и автоматическим управлением — пневмоприводные от станции управления. Станция управления включает воздушные баллоны, пневмогидравличе- ский насос, бак для жидкости и элементы пневмогидроавтома- тики. Воздух для привода насоса берется от баллонов или воздушного компрессора. Станцией можно управлять дистанционно, для чего на сигнальной линии монтируется соленоидный пилотный клапан, срабатывающий от электросигнала с диспетчерского пункта.

При эксплуатации фонтанных скважин находят применение комплексы оборудования для предупреждения открытых фонтанов типа КУСА и КУСА-Э. Они могут обслуживать от одной до восьми скважин и обеспечивают герметичное перекрытие ствола скважины в случае разгерметизации устья, при отклонении параметров (давления, дебита) работы скважин от заданных и при возникновении пожара. Основные элементы комплексов — пакер, скважинный клапан-отсекатель, устанавливаемый внутрь НКТ на глубине до 200 м и наземная станция управления. Управление клапаном-отсекателем может быть пневмо- (тип КУСА) или электрогидравлическим (тип КУСА-Э). Запорным органом служит хлопушка или шар. Клапан-отсекатель может быть закрыт со станции управления принудительным путем или дистанционно с пульта диспетчера, связанного со станцией управления посредством промысловой телемеханики.

Наземное оборудование включает в себя фонтанную арматуру со специальной катушкой для ввода в затрубное пространство и уплотнения трубки управления; станцию управления; направляющий распределитель; распределитель; температурный предохранитель и электроконтактный манометр (последний для типа КУСА-Э). Скважинное оборудование может иметь восемь схем компоновки. В общем случае оно включает клапан-отсекатель, пакер со срезным клапаном, циркуляционный клапан для освоения скважины, циркуляционный клапан для аварийного глушения скважины, ингибиторный клапан, разъединитель колонны и телескопическое соединение.

В процессе эксплуатации посредством ингибиторного клапана при необходимости через затрубное пространство дозируют поступление в подъемные трубы ингибиторов коррозии и пара- финообразования. Разъединитель позволяет при ремонтах отсоединять от пакера колонну подъемных труб с вышерасполо- женным скважинным оборудованием без глушения скважины. Телескопическое соединение компенсирует температурные удлинения подъемных труб при фиксировании их концов у пакера и на устье.

Подбор клапана-отсекателя и остального оборудования осуществляют в зависимости от температуры и давления рабочей среды, диаметров эксплуатационной колонны и подъемных труб, Наличия механических примесей в продукции.

Наземное оборудование комплексов предназначено для работы в условиях умеренной климатической зоны при температуре окружающего воздуха 229—310 К. Скважинное оборудование предназначено для работы в среде нефти, газа, газоконденсата, пластовой воды с температурой не более 393 К, pH от 4,2 до 6,8 и содержанием механических примесей до 0,1 г/л при рабочем давлении до 50 МПа.

Имеются также автоматические клапаны-отсекатели, срабатывающие при увеличении дебита скважины выше заданного. Они устанавливаются на конце НКТ.

Автоматизация фонтанной скважины также предусматривает автоматическое перекрытие выкидной линии разгруженным от- секателем манифольдным типа РОМ-1. Отсекатель срабатывает автоматически и перекрывает трубопровод при повышении давления в нем на 0,45 МПа (образование парафиновой пробки) и при понижении давления до 0,15 МПа (порыв трубопровода). Для его управления не требуется дополнительной энергии других источников. Манометрами осуществляется местный контроль буферного и затрубного давлений.

Техника безопасности и противопожарные мероприятия при фонтанной эксплуатации скважин

Важные условия безопасности и нормальной эксплуатации фонтанных скважин — соблюдение технологического режима. Для этого должен быть установлен тщательный контроль за всеми проявлениями в скважине и изменениями ее работы. Нарушение режима может привести к открытому фонтанированию.

Фонтанные скважины оборудуют опрессованной фонтанной арматурой, для предотвращения открытого фонтанирования применяют клапаны-отсекатели, а у фонтанной арматуры устанавливают площадку с лестницей и перилами.

Для измерения буферного давления и давления на затрубном пространстве на фонтанных скважинах должны стационарно устанавливаться манометры с трехходовыми кранами. Трехходовой кран позволяет снимать манометр при стравленном давлении.

Перед сменой штуцера и штуцерных патрубков необходимо перевести поток с рабочего на резервный выкид, закрыть задвижку на рабочем выкиде, затем снизить давление в струне за штуцером до атмосферного при помощи вентиля, установленного на линии.

Снижать затрубное давление газа разрешается только при помощи штуцера через вторую от крестовика задвижку при открытой первой.

Обвязку скважины и аппаратуры следует отогревать только паром или горячей водой. Нефтепроводы высокого давления должны прокладываться из безшовных стальных труб, соединенных сваркой.

При нарушении герметичности оборудования происходит утечка нефти и газа, загрязняется территория, возникает опасность пожара и отравления нефтяным газом. Поэтому негерме- тичности должны быть своевременно ликвидированы, а территория должна содержаться в чистоте.

Мероприятия по охране

окружающей среды на нефтяных и газовых промыслах

Охрана окружающей среды — это система мероприятий по предотвращению или устранению загрязнения атмосферы, воды и земель, то есть природной среды.

Основная часть загрязнителей атмосферы — газ из трубопроводов и резервуаров. Для уменьшения загрязнения воздуха на нефтяных и газовых промыслах предусматривают различные технологические и организационно-технические мероприятия. Им уделяется особое внимание на месторождениях, в газе которых содержится сероводород (Астраханское — до 30%; Саратовское— до 6,1%; Оренбургское —до 4,7% и др.). К основным таким мероприятиям относят:

правильный выбор материала для оборудования, трубопроводов и арматуры;

герметизация систем добычи, транспорта и промысловой подготовки газа и газоконденсата;

применение систем автоматизации, обеспечивающих аварийное отключение оборудования и установок без разгерметизации оборудования;

применение в качестве топлива и для технологических нужд газа, прошедшего осушку и сероочистку;

применение закрытой факельной системы для ликвидации выбросов сероводорода при продувке скважин, трубопроводов, при ремонте с последующим его сжиганием в факелах; уменьшение продолжительности продувок.

Для уменьшения загрязнения атмосферы углеводородными компонентами предусматривают сжигание газа в факелах, оборудованных огнепреградителями.

Для уменьшения выбросов сероводорода и углеводородов с поверхностей испарения, из резервуаров рекомендуют использовать нефтеловушки закрытого типа и с отсосом на сжигание, системы улавливания паров и др.

Локальные загрязнения почвы связаны чаще всего с разливами нефти и газоконденсата при повреждении трубопроводов и их утечках через неплотности в оборудовании. Загрязнение больших площадей возможно при фонтанировании нефти. Нефть просачивается в грунт и загрязняет грунтовые воды. При этом разрушается структура почвы, нарушается корневое питание растений. Для локализации и предотвращения перемещения разлитой нефти своевременно создают различные заграждения.

Объекты нефтяных и газовых промыслов характеризуются большой рассредоточенностью. Поэтому приходится разрабатывать и выполнять различные мероприятия по лучшему использованию земель, предотвращению потрав сельскохозяйственных угодий. Предусматривается увеличение плотности застройки промысловых территорий, использование однотрубных систем сбора и транспорта продукции, прокладка трубопроводов и коммуникаций одинакового назначения параллельно, в одной траншее, группирование скважин в кусты и использование на- клонно-направленного бурения. На участках временного пользования, например прокладки трубопровода, осуществляется рекультивация (восстановление) земель. Плодородный слой снимают, складируют и после выполнения технологических работ снова возвращают на прежнее место.

Контрольные

вопросы

Запишите уравнение баланса энергий в добывающей скважине и на его основе уравнение баланса давлений.

Запишите условие артезианского фонтанирования и дайте его графическую интерпретацию.

Поясните семейство кривых лифтирования.

Что понимаем под истинным и расходным газосодержанием потока?

Что понимаем под эффективным газовым фактором? Запишите условие газлифтного фонтанирования и дайте его графическую интерпретацию.

Расскажите о последовательности расчета фонтанного подъемника.

Что называем регулировочными кривыми работы фонтанной скважины? Как их используют?

Охарактеризуйте процесс отложений парафина и методы борьбы с ними.

Какие опасности возможны при фонтанной эксплуатации скважин и что предпринимают для их предупреждения?

Глава 10

ГАЗЛИФТНАЯ ЭКСПЛУАТАЦИЯ НЕФТЯНЫХ СКВАЖИН

Общая характеристика газлифтного способа добычи нефти

Область

применения газлифта

Область применения газлифта — высокодебитные скважины с большими забойными давлениями, скважины с высокими газовыми факторами и забойными давлениями ниже давления насыщения, песочные (содержащие в продукции песок) скважины, а также скважины, эксплуатируемые в труднодоступных условиях (например, затопляемость, паводки, болота и др.). Газлифт характеризуется высокой технико-экономической эффективностью, отсутствием в скважинах 'механизмов и трущихся деталей, простотой обслуживания скважин и регулирования работы.

Принцип

работы газлифта

По мере разработки месторождения условия эксплуатации скважин ухудшаются: обводняется продукция — увеличивается гидростатическое давление столба флюидов, образуется высоковязкая эмульсия, возрастают потери давления на трение в стволе и выкидной линии, что приводит к росту забойного р3 и устьевого р2 давлений, уменьшается эффективный газовый фактор 0Эф и увеличивается потребный удельный расход газа#0; при отсутствии применения или недостаточной эффективности ППД возможно уменьшение пластового давления рпл, а также соответственно забойного р3 и башмачного pi давлений, что вызывает увеличение удельного расхода R0. Это приводит к нарушению условия фонтанирования, то есть

G^<R0. (Ю.1)

Так как условию G3ф=^о соответствует минимальное забойное давление р3 min фонтанирования, а рзтт<рпл, то скважина прекращает фонтанирование при определенном дебите Q>0. € увеличением р3 уменьшается Ro, поэтому осуществлением ППД продлевается период фонтанирования до наступления определенной обводненности лв, а при большой гидропроводности пласта иногда даже до 100%-ной обводненности продукции.

Логическим продолжением фонтанной эксплуатации является газлифтная эксплуатация, при которой недостающее количество газа для подъема жидкости закачивают в скважину с поверхности. Если притекающую пластовую энергию, характеризуемую газовым фактором СЭф, дополняют энергией газа, закачиваемого в скважину с поверхности, происходит искусственное фонтанирование, которое называют газлифтным подъемом, а способ эксплуатации — газлифтным. Тогда условие работы газлифтного подъемника (газлифта) аналогично условию газлифтного фонтанирования можно записать

Оэф“Ь-/?0 зак^-/?0| (Ю-2)

где Ro зак — удельный расход закачиваемого газа (отнесенный к расходу поднимаемой жидкости).

Системы

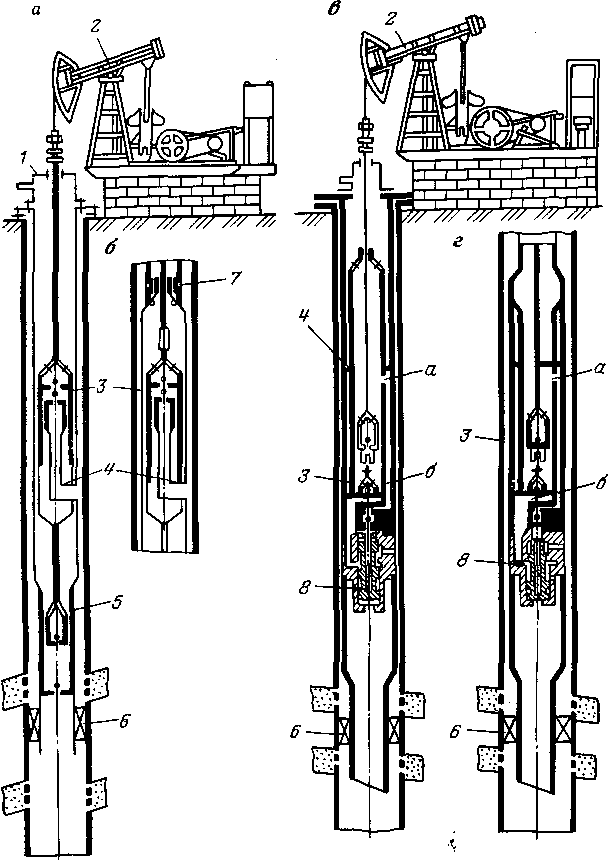

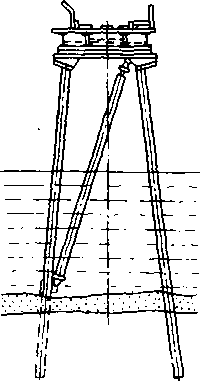

и конструкции газлифтных подъемников

Конструкция любого газлифтного подъемника должна обеспечивать в скважине наличие двух каналов: для закачки газа и для подъема газожидкостной смеси на поверхность. Такие каналы могут быть созданы либо двумя параллельными (лифт Поле), либо концентрично расположенными (лифт Саундерса) рядами труб.

Ввиду сложности спуска в скважину на большие глубины двух параллельных рядов труб, жестко связанных внизу у башмака, и невозможности использования НКТ больших диаметров при малом (96,3—140,3 мм) диаметре эксплуатационной колонны лифт Поле не получил распространения.

В зависимости от числа рядов труб, концентрично расположенных в скважине, различают двухрядные, полуторарядные и однорядные подъемники (рис. 10.1). В первых двух подъемниках внешний ряд труб спускают до интервала перфорации для улучшения условий выноса песка с забоя за счет увеличения скорости потока. Газ подают в межтрубное пространство между первым (внешним) и вторым (внутренним) рядами труб.

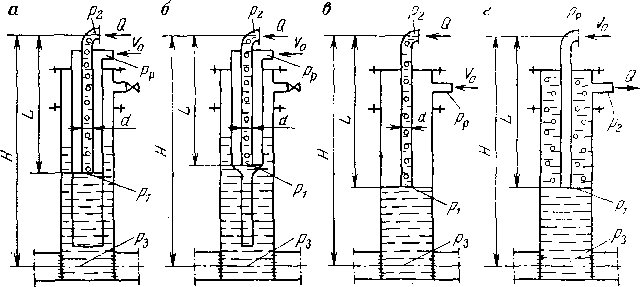

Рис.

10.1.

Конструкции и системы газлифтных

подъемников:

а,

б, в

— соответственно двух-, полутора- и

однорядный подъемники кольцевой

системы; г

—

однорядный подъемник центральной

системы

Однако ввиду большой металлоемкости, стоимости, осложнения при увеличении глубины -спуска подъемных (внутренних) труб из-за необходимости предварительного изменения подвески внешнего ряда труб полуторарядного подъемника, обеспечения условий выноса песка другими путями двух- и полуторарядные подъемники не применяются. Их применение может быть оправдано как вынужденная мера при отсутствии герметичности эксплуатационной колонны.

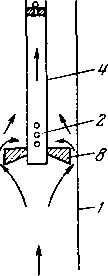

В настоящее время применяется однорядный подъемник, при котором в эксплуатационную колонну спускается один ряд НКТ. Он является наименее металлоемким и наиболее дешевым, обеспечивает возможность свободного изменения диаметра и длины подъемных труб, причем диаметр может быть уже значительно большим. Для обеспечения условий выноса песка с забоя скважины трубы спускают до забоя, а газ вводят выше на необходимой глубине через рабочий газлифтный клапан или через 2—4 отверстия диаметром 5—8 мм в рабочей муфте. Клапан или рабочая муфта при прохождении газа создают постоянный перепад давления (0,1—0,15 МПа), который удерживает уровень жидкости ниже точки ввода газа на 10—15 м и обеспечивает тем самым равномерное поступление газа в подъемные трубы. Этим уменьшаются пульсации в работе, которые способствуют разрушению пласта и образованию песчаных пробок.

Для очистки забоя от песка обратной (закачкой жидкости в НКТ) промывкой скважины рабочий газлифтный клапан снабжают дополнительным узлом обратного клапана, который перекрывает отверстия и жидкость идет не через газлифтный клапан, а через башмак НКТ. В дополнение к этому большое затрубное пространство позволяет устанавливать газлифтные клапаны вдоль колонны НКТ.

В зависимости от направления подачи газа различают кольцевую и центральную системы подъемников. При кольцевой системе газ закачивают в кольцевое (затрубное или межтрубное) пространство (ом. рис. 10.1,а, б, в), а при центральной — в центральные трубы (см. рис. 10.1,г). На практике газлифт- .ные скважины в основном работают по кольцевой системе. Это обусловлено следующим:

оптимальные условия лифтирования достигаются обычно при малых проходных сечениях;

песок разъедает соединения муфт на трубах и возможен их обрыв;

при добыче парафиновой нефти периодическое удаление отложений парафина со стенок кольцевого пространства затруднено.

Разновидности

газлифта, их технологические схемы

В качестве газа можно использовать воздух или углеводородный газ. Тогда подъемник соответственно называют эрлифтом или газлифтом.

Эрлифт впервые был применен на бакинских промыслах по предложению инженера В. Г. Шухова в 1897 г. Преимущество эрлифта состоит только в неограниченности источника воздуха. При использовании газлифта в отличие от эрлифта достигается полная утилизация газа, сохранение и утилизация легких фракций нефти, образование в обводняющихся скважинах менее стойкой эмульсии, для разрушения которой требуются меньшие затраты. Поэтому в настоящее время применяется только газлифт.

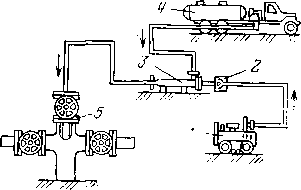

Газ может подаваться с помощью компрессора. Такую разновидность газлифта называют компрессорным газлифтом.

В качестве газа можно использовать нефтяной или природный углеводородный газ.

П

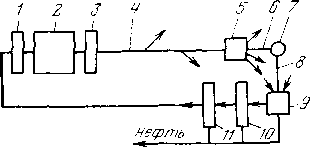

ние. 10.2. Технологическая схема газлифтной системы:

1,3 — входной и выходной сепараторы; 2 — компрессорная станция; 4 — магистральный внутрипромысловый газопровод; 5 — газораспределительная батарея; 6 — разводящий газопровод; 7 — газлифтная скважина; 8 — выкидной шлейф; 9 — сепарационная замерная установка; 10, // — сепараторы первой и второй ступени

ри компрессорном газлифте (способе эксплуатации скважин) с использованием нефтяного газа последний отделяют от добываемой нефти, подвергают промысловой подготовке и закачивают в газ- лифтные скважины (замкнутый газлифтный цикл, предложенный в 1914 г. М. М. Тихвинским).Технологическая схема газлифтной системы с замкнутым циклом включает газлифт- ные скважины, сборные трубопроводы, установку подготовки нефти, компрессорную станцию, установку подготовки газа, газораспределительные батареи и газопроводы высокого давления (рис. 10.2). Природный газ может подаваться из соседнего газового месторождения, магистрального газопровода или газобензинового завода. По данным технико-экономических расчетов до пустим транспорт газа для целей газлифта до нескольких десятков километров. Подготовка природного газа на нефтяном промысле не требуется. Технологическая схема в данном случае упрощается.

Газлифт может быть компрессорным и бескомлрессорным.

При бескомпрессорном газлифте природный газ под собственным давлением поступает из скважин газовых или газоконденсатных месторождений. Там же осуществляется его очистка и осушка. На нефтяном промысле иногда его только подогревают. Если нефтяная и газовая залежи залегают на одной площади, то при достаточно высоком давлении в газовой залежи может быть организован внутрискважинный бескомпрессорный газлифт. Его отличительная особенность — поступление газа из выше- или нижезалегающего газового пласта непосредственно в нефтяной скважине.

Если на промысле уже организована газлифтная эксплуатация скважин, а забойные давления и дебиты уменьшились (менее 50 т/сут), то для повышения технико-экономической эффективности добычи нефти работу скважин можно перевести с непрерывного газлифта на периодический, при котором газ закачивается в скважину периодически.

Преимущества

и недостатки газлифтного способа добычи

нефти

Эффективность работы любого механизма или системы определяется коэффициентом полезного действия, равным отноше

Усредненные

значения коэффициентов полезного

действия газлифтной системы и ее звеньев

Звено

компрессор

ной

Г

азлифт

бескомпрес-

сорный

внутрисква-

жинный

Газовый

двигатель

0,43

Поршневой

компрессор

0,85

—

—

Газодобывающая

скважина

■—

0,85

0,85

Магистральный

газопровод

0,98

0,98

—

Газораспределительная

батарея

0,94

0,94

—

Разводящий

газопровод

0,98

0,98

—

Газлифтная

скважина

0,41*

0,41

0,41

Вся

система

0,14

0,32

0,35

*

Интервал изменения 0,1—0,6.

нию полезной (отдаваемой) мощности к подведенной (полной) мощности. При многократном превращении или передаче энергии отдаваемая мощность одним звеном в то же время является подводимой энергией последующего звена системы. Общий коэффициент полезного действия такой системы как отношение отдаваемой системой мощности к подведенной к ней мощности равен произведению коэффициентов полезного действия на всех ступенях передачи энергии. Тогда для всей компрессорной газлифтной системы

Т]глс = Т|гдТ)ксТ)мгТ]грбТ]ргТ|скв, (10.3)

где т]глс, г)гд, Лкс, Лмг, Т1грб, г]рг, г|скв — коэффициент полезного действия соответственно газлифтной системы, газового двигателя компрессора, поршневого компрессора, магистрального газопровода, газораспределительной батареи, разводящего газопровода и скважины.

Усредненные значения коэффициентов полезного действия газлифтной системы и ее звеньев для условий Западной Сибири приведены в табл. 10.1. Анализ таблицы выявляет два направления повышения эффективности: уменьшение числа звеньев,

то есть применение внутрискважинного газлифта и повышение коэффициентов полезного действия каждого звена, особенно газового двигателя и газлифтной скважины. Коэффициенты полезного действия звеньев системы, кроме газового двигателя и компрессора, тем выше, чем меньше отличаются давления на входе и выходе из звена. Повышения энергетической эффективности можно достигнуть правильным подбором параметров работы газлифтной системы (забойного р3, рабочего рР, устьевого р2 давлений, диаметра подъемных труб d) и смежных систем (систем сбора продукции, ППД).

Отсюда следует, что внутрискважинный газлифт по сравнению с компрессорным и бескомпрессорным характеризуется наибольшей эффективностью.

В целом системе компрессорного газлифта присущи следующие недостатки:

низкий коэффициент полезного действия всей газлифтной системы, включающей компрессорную станцию, газопроводы и скважины;

большие капитальные вложения на строительство компрессорной станции и газопроводов;

большие энергетические затраты на компримирование (сжатие) газа;

сравнительно высокие эксплуатационные расходы на обслуживание компрессорной станции.

Газлифт можно применять только при наличии достаточного количества углеводородного газа. Поэтому ввиду названных недостатков газлифта проводят технико-экономическое сопоставление газлифтного и насосного способов эксплуатации и выбор наиболее эффективного способа. Отметим, что при бес- компрессорном газлифте себестоимость добычи нефти может «быть в несколько раз меньше, чем при эксплуатации штанговыми насосными установками.

Оборудование

устья газлифтных скважин

Оборудование газлифтных скважин аналогично оборудованию фонтанных. На устье устанавливается упрощенная фонтанная арматура, обвязка которой зачастую позволяет подавать газ в затрубное пространство и в НКТ.

В

настоящее время используются комплектные

газлифтные установки для непрерывного

компрессорного газлифта типа Л и для

наклонно-направленных скважин типа ЛН.

Например, Л-60Б-210, где 60—условный диаметр

колонны подъемных труб, мм (60; 73; 89 мм); Б

—условный наружный диаметр газлифтных

клапанов (А, Б, В — соответственно

диаметры 38, 25 и 20 мм); 210 — рабочее давление,

кг/см2 (21 МПа). Эти установки

обеспечивают автоматический пуск и

освоение скважин, стабильную работу в

заданном режиме, возможность перехода

с

фонтанной

эксплуатации на газлифтную без подъема

НКТ и возможность спуска в НКТ до забоя

любого технологического оборудования

(манометров и др.).

Установки типа Л включают фонтанную арматуру АФКЗа-65-210 и скважичное оборудование (см. последующие разделы).

Пуск газлифтной скважины в эксплуатацию

Для ввода в работу новых и отремонтированных скважин осуществляют их пуск. Пуск скважины заключается в вытеснении жидкости газом в линии газоподачи до башмака подъемных труб методом продавки и ввода газа в подъемные трубы.

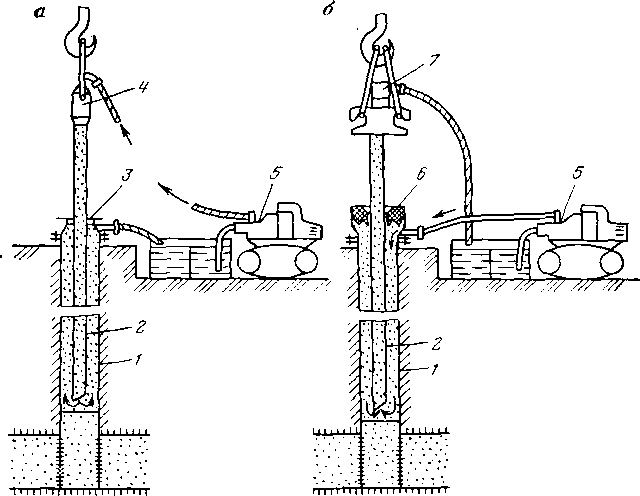

Пусковое

давление

Перед пуском скважина (рис. 10.3) заполнена жидкостью (дегазированной нефтью, водой или другой жидкостью глушения). Уровень ее в скважине соответствует пластовому давлению. Для общности рассмотрения принят двухрядный подъемник.

Рис.

10.3. Схема

для расчета пуска скважины в эксплуатацию

методом продавки сжатым газом (а) и

изменение давления закачиваемого газа

на устье во времени при пуске (б)

Наибольшее давление газа, которое возникает при пуске, называют .пусковым давлением р„. Давление закачки газа в процессе эксплуатации скважины называют рабочим давлением рР, причем рп>Рр- Это обусловлено следующим:

пуск осуществляется при статическом уровне Аст, а работа — при динамическом /гд</гст (депрессия уровня Ah0 = hcr—/гд); соответственно погружение труб под уровень — hi<h;

в подъемных трубах уровень повышается на высоту Ah и на момент поступления газа в НКТ условное погружение состав- ляет: h-\- Ah ;> h > hi.

При пуске вытесняемая жидкость в основном перемещается в подъемные трубы и затрубное пространство и частично поглощается пластом (поскольку на пласт создана репрессия уровня Ah). Достигнув башмака подъемных труб, газ поступает в них, и расширяясь, всплывает. Плотность газожидкостной смеси уменьшается, уровень ее повышается до устья, после чего происходит выброс части жидкости, уровень жидкости в затрубном пространстве снижается ниже /iCT, начинается приток жидкости из пласта. При достаточном расходе газа скважина выходит на рабочий режим.

В процессе снижения уровня жидкости в линии газоподачи до башмака подъемных труб и повышения уровня смеси в подъемных трубах до устья давление газа на устье монотонно увеличивается до наибольшего значения р„. При выбросе жидкости оно резко уменьшается и после нескольких колебаний, обусловленных инерционностью потоков в системе пласт — скважина, выходит на уровень рр при непрерывном и достаточном расходе газа. В «сухих» скважинах (отсутствие гидродинамической связи скважины с пластом, пласт непродуктивный) оно снизилось бы до значения потерь давления на трение газа (см. пунктирную линию на рис. 10.3, б).

При пуске скважины создается нарастающая во времени репрессия давления, достигающая значения Ap = Ahpg, где р — плотность скважинной жидкости; g — ускорение свободного падения. Под действием этой репрессии происходит поглощение жидкости пластом с расходом, который определяется продолжительностью продавки (темпом подачи газа), упругими процессами перераспределения давления в пласте и состоянием призабойной зоны (коэффициентом продуктивности). Если призабойная зона загрязнена, то в пласт уходит очень мало жидкости. Пренебрегая потерями давления на гидравлическое трение, можно записать пусковое давление у башмака подъемных труб

pn=(h+Ah)pg. (10.4)

Неизвестное повышение уровня Ah можно оценить из уравнения баланса (равенства) объемов жидкости, вытесненной из кольцевого пространства VK, перемещенной в сообщаемые с атмосферой трубное и затрубное пространства VT и ушедшей в пласт 1^пл*

Ук=Ут+1/пл, (Ю.5)

откуда

7Т = УК-УПЛ=7К(1-^)=У„(1--фп), (Ю.6)

где 1|>„= Упл/Ук — коэффициент, характеризующий поглощение

жидкости пластом (доля поглощенной жидкости от всей вытесненной).

Так как VT= (FT-\-F3) Ah, VK = FKh, то уравнение (10.6) запишем

(FT+F3)Ah

= FKh(l

—

фп), (10.7)

откуда

Ah^hil-^y^-, (10.8)

где Fr, Fк, Fз — площади поперечного сечения соответственно трубного, кольцевого и затрубного пространств.

Тогда пусковое давление

Ai = frp£[l + (1 — =mnhpg, (10.9)

где mn=l+(l—%)FJ(FT-\-F3) —коэффициент, .определяемый соотношением площадей сечений и долей поглощенной жидкости.

При центральной системе подачи газа в формуле (10.9) величины FK и FT следует поменять местами, а для однорядного подъемника принимают F3 = 0. В формуле (10.9) площади часто выражают через диаметры труб. Для однорядного подъемника неучет толщины стенки труб вносит погрешность менее 5%.

Из анализа формулы (10.9) следует:

при ifn>0, то есть при частичном поглощении жидкости пластом, рп меньше, чем при отсутствии поглощения (г|зп = 0);

'при if>n=0 определяем рп с расчетным запасом; в зависимости от соотношения площадей сечений применяемых труб величина т„ может изменяться от 1,13 до 8,49, причем большие значения соответствуют однорядному подъемнику кольцевой системы, средние — двухрядному и наименьшие — однорядному центральной системы;

при г|)п->1 (полное поглощение) рп^-hpg-, приблизиться к этому можно при очень медленных темпах подачи газа и соответственно большой продолжительности процесса продавки.

Продолжительность процесса продавки можно оценить отношением объема кольцевого пространства V'K = FKL к расходу закачиваемого газа, приведенному по уравнению Менделеева — Клапейрона к давлению и температуре в скважине. В литературе имеются более точные уравнения, описывающие изменение давления закачиваемого газа во времени с учетом поглощения жидкости пластом.

Если при пуске уровень жидкости в подъемных трубах достигнет устья раньше, чем газ подойдет до башмака подъемных труб, и начнется перелив жидкости с противодавлением на устье р2 (например, в нефтесборную линию), то максимально возможное пусковое давление (при h-\-Ah = L) запишется

Pnmax = Lpg-h02. (10.10)

Таким образом, всегда рп^рп шах.

Методы

снижения пускового давления

Так как всегда рП>Рр, то для пуска скважин необходимо иметь источник газа высокого давления в виде либо передвижного компрессора (аналогично как при освоении скважин), либо дополнительной газовой линии, рассчитанной на пусковое давление. Однако пусковое давление может быть очень высоким (до 30—50 МПа в глубоких скважинах), а создание таких давлений затруднительно из-за отсутствия компрессоров высокого' давления, больших затрат на строительство газовой линии высокого давления, поэтому наиболее разумно применить методы снижения пускового давления.

Анализируя процесс пуска и формулу пускового давления, можно назвать несколько методов, основными из которых являются следующие.

Пусковое давление при центральной системе меньше, чем при кольцевой системе подъемника такой же конструкции. Пусковое давление рп при однорядной конструкции снижают в^ 7,5 раз, а при двухрядной —на 11%. Следовательно, целесообразно пуск осуществлять при центральной системе, а затем для~ работы произвести обратное переключение на кольцевую систему.

Выше показано, что при пуске скважины создается репрессия давления, которая обусловливает поглощение жидкости- пластом. Поддерживая репрессию, можно обеспечить продавку~ в пласт большей части жидкости. Из рис. 10.3 следует, что при- этом давление рко, создаваемое компрессором, должно превышать статическое давление у башмака подъемных труб:

pKo>hpg. (10.11)

Ускорить процесс продавки жидкости в пласт и несколько- уменьшить требуемое давление компрессора Рко можно путем последующего закрытия задвижки на кольцевом пространстве и подачи газа в трубное и затрубное пространства, где уровень до этого повысился. Этим можно увеличить репрессию почти в 2 раза. Иногда целесообразно затем разрядить давление газа в скважине и снова аналогично повторить процесс продавки.

Более быстро можно осуществить процесс с применением; пусковых отверстий. Сущность метода состоит в том, что на подъемных трубах заблаговременно создают (сверлят) так называемые пусковые отверстия на определенных расстояниях or устья и между собой.

При закачке газа в кольцевое пространство уровень снижается до первого отверстия и часть газа через него поступает в подъемные трубы. В трубах образуется газожидкостная смесь, уровень ее повышается и частично жидкость выбрасывается из скважины (аналогично работе газлифтной скважины при подаче газа через башмак, установленный на уровне первого отверстия). Так как через отверстие в трубы поступает только часть закачиваемого газа, то давление газа в кольцевом пространстве остается высоким. В трубах по мере выброса жидкости давление на уровне отверстия уменьшается. Поэтому равенство давлений в трубах и кольцевом пространстве восстанавливается дальнейшим снижением уровня жидкости в кольцевом пространстве до второго отверстия. Это снижение уровня зависит от дав- лен и я рко и плотности газожидкостной смеси в трубах (расхода перетекающего в трубы газа). Если давление в трубах снизится ниже пластового давления рпл, то будет происходить приток жидкости из пласта в скважину. Тогда вместо барботажа в скважине будет осуществляться обычное лифтирование.

При поступлении газа через второе отверстие процесс снижения давления и уровня жидкости повторится. Причем снижение уровня замедляется, так как часть расхода газа уходит в трубы через первое отверстие. Таким образом, уровень жидкости можно снизить до башмака подъемных труб, после чего газлифт перейдет на нормальную работу.

Разработано много других практических приемов преодоления трудностей, связанных с возникновением высоких пусковых давлений — последовательный допуск труб, предварительное понижение уровня жидкости в скважине путем поршнева- ния или тартания желонкой и др.

Основной метод снижения пусковых давлений — применение пусковых газлифтных клапанов, которые для нормальной работы газлифта перекрывают пусковые отверстия. Необходимость их перекрытия вызвана повышенным расходом газа и уменьшением коэффициента полезного действия на величину до 10%, так как часть энергии расходуется на дросселирование в отверстиях и уменьшается устьевое давление р2 вследствие роста плотности смеси в нижней части подъемника из-за меньшего расхода газа.

Пуск скважины с использованием пусковых газлифтных клапанов состоит в снижении уровня жидкости в кольцевом пространстве путем ввода в подъемные трубы закачиваемого газа через последовательно расположенные на них газлифтные пусковые клапаны и последующем выводе скважины на рабочий режим. Главная особенность работы клапанов в отличие от отверстий заключается в том, что в момент поступления газа в подъемные трубы через каждый последующий клапан закрывается предыдущий.

При работе скважины на заданном технологическом режиме газ подают в подъемные трубы через нижний рабочий газ- лифтный клапан (или башмак НКТ, рабочую муфту) при закрытых верхних пусковых клапанах. Установка газлифтных клапанов вместо пусковых отверстий возможна только при однорядной конструкции подъемника.

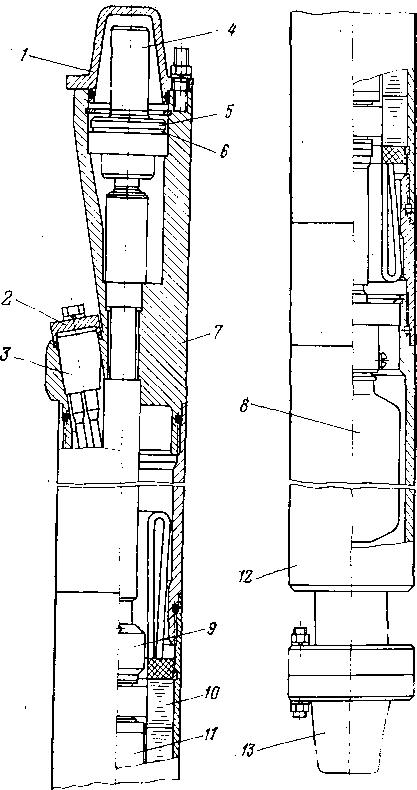

Газлифтные

клапаны,

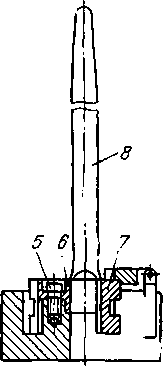

В настоящее время известно много различных типов газлифтных клапанов. Их классифицируют по различным признакам:

по назначению различают пусковые и рабочие клапаны. Первые применяют для пуска газлифтных и освоения фонтанных скважин. Рабочие клапаны служат для подачи газа при нормальной работе, оптимизации режима работы скважины путем ступенчатого изменения глубины ввода газа в НКТ и периодической подачи газа в НКТ при периодической газлифтной эксплуатации;

по способу крепления в НКТ имеются клапаны: а) наружные (стационарные), которые крепятся на колонне НКТ снаружи, для их замены или регулировки извлекают из скважины всю колонну НКТ (рис. 10.4, а, в, г); б) внутренние (съемные) —

а 6 6 г

Рис.

10.4. Схемы

газлифтных клапанов:

1

— сильфонная камера; 2—

шток; 3

— отверстия для ввода газа в сильфонный

клапав и в газлифтную камеру; 4

—

клапан; 5

—

штуцерное отверстие; 6

— сальник; 7—«скважинная газлифтная

камера; 8

— основной (верхний) штуцер; 9

— отверстия для ввода газа в пружинный

клапан; 10

— шток с двумя (верхней и нижней)

клапанными головками; 11

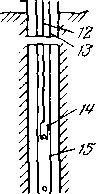

— пружина; 12

— вспомогательный (нижний) штуцер; 13

— гайка; 14

— насоснокомпрессорные трубы; 15

— эксплуатационная колонна