- •Ано впо «Омский экономический институт»

- •Кафедра технологии продуктов питания

- •Учебно-методический комплекс

- •По дисциплине

- •«Процессы и аппараты пищевых производств»

- •Омск 2008

- •II. Рабочая программа по дисциплине «Процессы и аппараты пищевых производств»

- •Цели и задачи дисциплины

- •Требования к уровню освоения содержания дисциплины

- •Объем дисциплины и виды учебной работы

- •Содержание дисциплины

- •Разделы дисциплины и вид занятий

- •4.2. Содержание разделов дисциплины

- •4.3.Темы и планы семинарских занятий

- •Лабораторный практикум

- •Самостоятельная работа

- •7. Выполнение курсовой работы Учебным планом не запланировано.

- •9. Учебно-методическое обеспечение дисциплины

- •9.1. Рекомендуемая литература Основная литература

- •Дополнительная литература

- •Курс лекций по дисциплине «Процессы и аппараты пищевых производств»

- •Лекция 1. Общие положения

- •Нами будут рассматриваться процессы, создаваемые в определенных технологических целях.

- •1.1. Классификация основных процессов и аппаратов пищевых производств

- •1.2. Кинетические закономерности основных процессов пищевых производств

- •1.3. Общие принципы расчёта машин и аппаратов

- •Для изолированных систем нет приходов и уходов субстанции:

- •1.4. Применение метода моделирования для исследования и расчета процессов и аппаратов пищевых производств

- •Лекция 2. Гидромеханические процессы

- •2.1. Физические свойства жидкостей и газов

- •Это уравнение можно записать для расчета плотности газа

- •2.2. Гидравлика

- •2.2.1. Гидростатика

- •2.2.2. Практическое приложение уравнения гидростатики

- •Если сосуды заполнены одной жидкостью плотностью , но давления над уровнем жидкости в них неодинаковы и равны и , то

- •2.3. Гидродинамика

- •2.3.1. Основные характеристики движения жидкостей

- •Средняя скорость по сечению трубопровода связана с максимальной скоростью следующим соотношением:

- •2.3.2. Турбулентный режим

- •2.3.3. Дифференциальные уравнения движения Эйлера

- •2.3.4. Дифференциальные уравнения движения Навье–Стокса

- •2.3.5. Уравнение Бернулли

- •2.3.6. Гидродинамическое подобие

- •2.3.7. Гидравлические сопротивления в трубопроводах и каналах

- •2.3.8. Движение тел в жидкостях

- •2.3.9. Движение жидкостей через неподвижные пористые слои

- •2.3.10. Гидродинамика псевдоожиженных слоев

- •2.3.11. Гидродинамика двухфазных потоков

- •2.4. Перемещение жидкостей (насосы)

- •2.4.1. Классификация и области применения насосов

- •2.4.2. Параметры насосов

- •2.4.3. Насосная установка

- •2.4.4. Основное уравнение лопастных машин (уравнение Эйлера)

- •2.4.5. Характеристики центробежных насосов

- •2.5. Сжатие и перемещение газов (компрессоры)

- •2.5.1. Классификация компрессоров

- •2.5.2. Поршневые компрессоры

- •2.5.3. Теоретический рабочий процесс в поршневом компрессоре

- •2.5.4. Производительность действительного поршневого компрессора. Коэффициенты производительности

- •2.5.5. Принцип действия, классификация и устройство турбокомпрессоров

- •2.6. Процессы разделения неоднородных смесей

- •2.6.1. Классификация неоднородных систем и способов

- •2.6.2. Материальные балансы процессов разделения

- •2.6.3. Осаждение

- •2.7. Фильтрование

- •2.8. Перемешивание в жидкой фазе

- •Лекция 3. Тепловые процессы

- •3.1. Способы передачи теплоты

- •3.2. Тепловые балансы

- •3.3. Температурное поле и температурный градиент

- •3.4. Передача тепла теплопроводностью

- •3.5. Тепловое излучение

- •3.6. Конвективный теплообмен

- •3.6.1. Теплоотдача

- •3.6.2. Дифференциальное уравнение конвективного теплообмена

- •3.6.3. Подобие процессов теплообмена

- •3.6.4. Теплоотдача при свободном и вынужденном движении жидкости

- •3.6.5. Теплоотдача при изменении агрегатного состояния

- •3.7. Сложный теплообмен

- •3.8. Процессы нагревания, охлаждения и конденсации

- •3.9. Теплообменные аппараты

- •3.9.1. Классификация и типы теплообменных аппаратов

- •3.9.2. Расчет теплообменных аппаратов

- •3.9.3. Рекомендации по выбору и проектированию поверхностных теплообменников

- •3.10. Выпаривание

- •Лекция 4. Основы массопередачи

- •4.1. Общие сведения о массообменных процессах

- •4.1.1. Основное уравнение массопередачи

- •4.1.2. Материальный баланс массообменных процессов

- •4.1.3. Движущая сила массообменных процессов

- •4.1.4. Модифицированные уравнения массопередачи

- •4.1.5. Основные законы массопередачи

- •4.1.6. Подобие процессов переноса массы

- •4.1.7. Связь коэффициентов массопередачи и массоотдачи

- •4.1.8. Массопередача с твердой фазой

- •4.2. Абсорбция

- •4.2.1. Равновесие при абсорбции

- •4.2.2. Материальный, тепловой балансы и кинетические закономерности абсорбции

- •4.2.3. Cхемы абсорбционных процессов

- •4.2.4. Конструкции колонных абсорбционных аппаратов

- •4.3. Адсорбция

- •4.3.1. Равновесие в процессах адсорбции

- •4.3.2. Конструкции адсорбционных аппаратов

- •4.4. Процессы мембранного разделения смесей

- •4.4.1. Сущность процесса мембранного разделения смесей

- •4.4.2. Мембраны

- •4.4.3. Кинетика процессов мембранного разделения смесей

- •4.4.4. Влияние различных факторов на мембранное разделение

- •4.4.5. Мембранные аппараты

- •4.5. Механические процессы

- •4.5.1. Измельчение твердых материалов

- •4.5.2. Физико-механические основы измельчения

- •4.9.3. Размольно-дробильные машины

- •Тарелка; 2- корпус; 3- дробящая головка; 4- пружина; 5- станина; 6- шаровой

- •Подпятник.

- •4.5.4. Классификация и сортировка материалов

- •Корпус; 2- внутренний конус; 3- распределительный диск; 4- вентилятор;

- •Корпус; 2- внутренний конус; 3- патрубок для ввода исходного сырья; 4,5 – патрубки для отвода крупных частиц; 6- патрубок для вывода воздуха с мелкими частицами; 7- поворотные лопатки

- •IV. Методические указания по выполнению лабораторных работ. Лабораторная работа № 1 Гравитационное осаждение шарообразных частиц.

- •1. Цель и содержание работы

- •2. Теоретические положения

- •3. Описание оборудования

- •4. Порядок проведения работы

- •5. Обработка результатов

- •6. Требования к отчету

- •7. Контрольные вопросы

- •Лабораторная работа № 2 Гидравлическое сопротивление прямых гладких труб.

- •1. Цель и содержание работы

- •2. Теоретические положения

- •3. Описание оборудования

- •4. Порядок проведения работы

- •5. Обработка результатов

- •6. Требования к отчету

- •7. Контрольные вопросы

- •Значение фактора формы для прямоугольного сечения

- •Значение фактора формы для треугольного сечения

- •Значение фактора формы для эллиптического сечения

- •Значение фактора формы для кольцевого сечения

- •Лабораторная работа № 3 Передача тепла теплопроводностью через многослойную стенку

- •1. Цель и содержание работы

- •2. Теоретические положения

- •2.1. Плоская стенка

- •2.2. Цилиндрическая стенка

- •3. Описание оборудования

- •4. Порядок выполнения работы

- •5. Обработка результатов

- •6. Требования к отчету

- •Лабораторная работа №4 Определение термического сопротивления изоляции

- •1. Цель и содержание работы

- •2. Теоретические положения

- •3. Описание оборудования

- •4. Порядок проведения работы

- •5. Обработка результатов

- •6. Требования к отчету

- •7. Контрольные вопросы

- •Данные по материалам изоляции

- •Лабораторная работа № 5 Теплообменник «труба в трубе».

- •1. Цель и содержание работы

- •2. Теоретические положения

- •3. Описание оборудования

- •4. Порядок проведения работы

- •5. Обработка результатов

- •6. Требования к отчету

- •7. Контрольные вопросы

- •V. Тестовые вопросы по дисциплине «Процессы и аппараты пищевых производств»

- •Методические указания по выполнению контрольной работы по дисциплине «Процессы и аппараты пищевых производств»

- •Исходные расчетные данные по вариантам (задача 1).

- •VII. Экзаменационные вопросы.

Тарелка; 2- корпус; 3- дробящая головка; 4- пружина; 5- станина; 6- шаровой

Подпятник.

Корпус 2 представляет собой конус, расширяющийся в ту же сторону, что и пологий конус дробящей головки 3, причем их стенки на определенной длине параллельны и образуют узкую щель (зону параллельности). Корпус 2 связан со станиной 5 рядом пружин 4, расположенных по его периметру.

Основной вал дробилки установлен консольно и опирается на шаровой подпятник 6. На верхнем конце вала установлена тарелка 1, с которой куски материала равномерно сбрасываются в дробилку при качаниях вала. Степень измельчения регулируется подъемом или опусканием корпуса.

В

грибовидных дробилках достигается

большая производительность и высокая

степень измельчения (![]() 10-30)

вследствие большого периметра и малой

ширины разгрузочной щели. Благодаря

укорочению вала значительно повышается

жесткость и надежность конструкции

дробилки.

10-30)

вследствие большого периметра и малой

ширины разгрузочной щели. Благодаря

укорочению вала значительно повышается

жесткость и надежность конструкции

дробилки.

Для более мелкого измельчения применяют короткоконусные дробилки с большей зоной параллельности и большим углом наклона конуса. Конусные дробилки по сравнению со щековыми отличаются высокой производительностью (вследствие непрерывного воздействия дробящего усилия на материал), уравновешенной работой (нет необходимости в установке маховика), высокой степенью измельчения (для пологоконусных дробилок).

Недостатками конусных дробилок (в сопоставлении со щековыми) являются более сложные конструкция и обслуживание.

Угол захвата и число оборотов. Угол захвата в данном случае равен сумме углов обоих конусов (рис.4.58), т.е.

![]()

По аналогии со щековой дробилкой:

![]() ,

(4.47)

,

(4.47)

где - угол трения дробимого материала о дробящие поверхности.

Рис.4.48. К расчету конусной дробилки с крутым конусом:

1- корпус; 2- дробящая головка

Величина

хода дробящего (подвижного) конуса

у разгрузочного отверстия равна двум

эксцентриситетам

качаний конуса в том же сечении:

![]() .

Путь свободного падения

раздробленного материала в крутоконусной

дробилке, разгружаемого под действием

силы тяжести, по той же аналогии выразится

формулой:

.

Путь свободного падения

раздробленного материала в крутоконусной

дробилке, разгружаемого под действием

силы тяжести, по той же аналогии выразится

формулой:

![]()

Согласно

которой наивыгоднейшее число оборотов

эксцентрика, или число качаний дробящего

конуса составит (в

![]() )

)

![]() (4.48)

(4.48)

В формуле и подставляются в м.

Производительность. Для крутоконусной дробилки производительность ориентировочно можно определить по формуле:

![]() ,

м/час (4.49)

,

м/час (4.49)

где

-

коэффициент разрыхления раздробленного

материала (0,3-0,5);

-

число оборотов эксцентрика, 1/мин;

![]() -

наружный диаметр разгрузочной щели, м;

-

эксцентриситет, м;

-

средний размер кусков дробленого

материала, м;

-

наружный диаметр разгрузочной щели, м;

-

эксцентриситет, м;

-

средний размер кусков дробленого

материала, м;

![]() ,

,

![]() -

углы наклона подвижного и неподвижного

конусов, град.

-

углы наклона подвижного и неподвижного

конусов, град.

Для нормальной работы грибовидных дробилок минимальное число оборотов эксцентрика должно соответствовать условию:

![]() ,

(4.50)

,

(4.50)

где

![]() -

диаметр дробящего конуса, м.

-

диаметр дробящего конуса, м.

Формула

(4.50) получена для угла наклона образующей

дробящей головки 41,

коэффициента трения

![]() 0,3 и длины зоны параллельности

0,3 и длины зоны параллельности

![]() 9 (рис.4.59).

9 (рис.4.59).

Теоретическую производительность грибовидной дробилки можно определить по формуле:

![]() ,

т/час

,

т/час

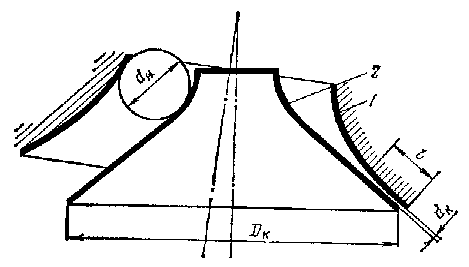

Рис.4.59. К расчету грибовидной дробилки:

1- корпус; 2- дробящая головка

Валковые дробилки разделяются на дробилки с гладкими и зубчатыми валками. Первые работают по принципу раздавливания при затягивании материала в щель между валками, вращающимися навстречу. Наиболее употребительны двухвалковые дробилки, один валок которых установлен в неподвижных подшипниках, а другой - в подвижных (рис. 4.60).

Рис.4.60. Валковая дробилка: 1,2 –валки, 3-пружина.

Валки обычно изготавливаются из чугуна и футеруются по внешней поверхности бандажами из углеродистой или износостойкой марганцовистой стали. Их окружная скорость составляет 2-4 м/с (не более 7 м/с). Обычно приводной механизм валковой дробилки состоит из двух ременных передач – на шкив каждого валка от отдельного двигателя.

В промышленности используются валковые дробилки, отличающиеся по числу валков (одно-, двух- и четырехвалковые), форме и скорости вращения валков, роду привода. Для дробления солей и других материалов средней твердости применяют зубчатые валки, измельчающие материал в основном раскалыванием; для усиления истирающего действия при дроблении вязких, материалов используют дифференциальные валки с большой (до 20%) разностью скоростей вращения и т.д. В некоторых тихоходных дробилках (окружная скорость 2-3 м/с) вращение с помощью ременной передачи сообщается ведущему валку и передается ведомому через зубчатую передачу.

Валковые

дробилки компактны и надежны в работе;

вследствие однократного сжатия материал

не измельчается повторно и содержит

мало мелочи. Эти дробилки наиболее

эффективны для измельчения материалов

умеренной твердости (степень измельчения

=10-15);

для твердых материалов

![]() 3-4.

3-4.

Угол захвата. Наибольший размер кусков измельчаемого в валковой дробилке материала зависит от диаметра валков и зазора между ними. Угол захвата, образованный касательными к поверхности валков в точках соприкосновения с куском дробимого материала, не должен превышать 30º. Соответственно диаметр гладких валков должен быть приблизительно в 20 раз больше диаметра максимального куска дробимого материала. Зубчатые же валки могут захватывать куски материала размером 1/2 и даже 2/3 диаметра валков.

Производительность. Объем продукта, входящего из дробилки за один оборот, валков, соответствует объему параллелепипеда с основанием, равным площади щели, и высотой, равной длине окружности валка:

![]() ,

,

где

![]() - диаметр и длина валка;

- ширина зазора между валками.

- диаметр и длина валка;

- ширина зазора между валками.

При оборотах валков в мин производительность

![]()

где - коэффициент разрыхления материала, выходящего из дробилки (0,3-0,3).

Дробилки ударного действия. К дробилкам ударного действия относятся молотковые, роторные дробилки, дезинтеграторы и дисмембраторы, которые применяются в основном для среднего и мелкого дробления. Дробилки с шарнирно подвешенными на вращающемся роторе размольными органами - молотками или билами - называются молотковыми, а с жестко закрепленными молотками - роторными.