- •Глава 8 процессы и аппараты для обеспечения экологической безопасности и ресурсосберегающих технологий

- •8.1. Очистка и переработка технологических газов, дымовых отходов и вентиляционных выбросов

- •8.1.1. «Сухие» механические пылеуловители

- •8.1.2. «Сухие» пористые фильтры

- •8.1.3. Электрофильтры («сухие» и «мокрые»)

- •8.1.4. Аппараты «мокрого» пыле- и газоулавливания

- •Рекомендации к выбору типа скруббера*

- •8.1.5. Комбинированные методы и аппаратура очистки газов

- •4 Каплеотделитель; 5 — выходной патрубок; 6 — регулятор подачи воды;

- •8.2. Очистка и повторное использование технической воды и промышленных стоков

- •8.2.1. Условия приема промышленных сточных вод в канализацию населенных мест

- •8.2.2. Методы и оборудование для очистки технической воды и промышленных стоков

- •Механические методы очистки сточных вод

- •Химические и физико-химические методы очистки сточных вод

- •Биологический метод очистки сточных вод

- •8.3. Рекуперация, вторичная переработка, хранение и использование твердых отходов. Оценка технологий

- •8.3.1. Обезвреживание твердых отходов

- •8.3.2. Извлечение ценных компонентов из bmp

- •8.3.3. Использование твердых отходов в качестве вторичным энергетических (вэр) и материальных (bmp) ресурсов

- •Основные технические характеристики центра ювао г. Москва

- •8.3.4. Санитарное захоронение отходов

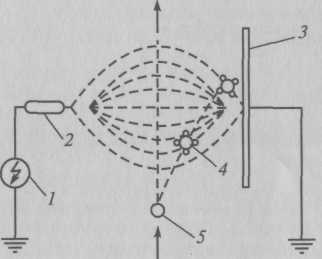

8.1.3. Электрофильтры («сухие» и «мокрые»)

Рис. 8.7. Схема электрического осаждения пыли:

1 — источник электропитания; 2, З -коронирующий и осадительный электроды; 4 — ион газа; 5 — частица пыли

Эффективность очистки запыленного газа в электрофильтрах определяют по формуле

η = exp1(-wЭFyд), (8.6)

где wЭ — скорость движения частицы в электрическом поле, м/с; Fуд — удельная поверхность осадительных электродов, равная отношению поверхности осадительных элементов к расходу очищаемых газов, м2/(м3/с).

Эффективность очистки газов зависит от показателя степени wЭFyд в (8.6):

wЭ Fyuд 3,0 3,7 3,9 4,6

η 0,95 0,975 0,98 0,99

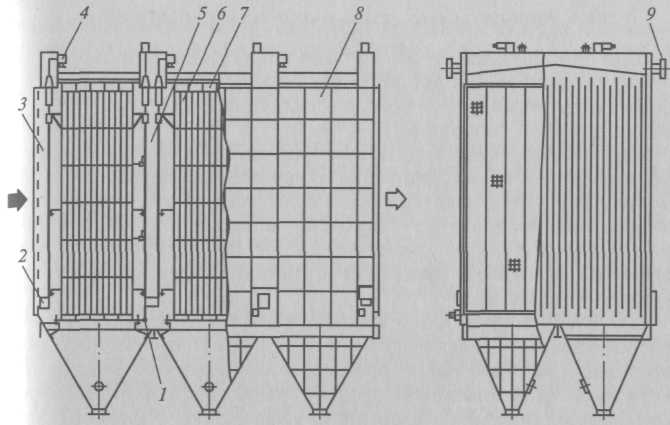

Электрофильтры (рис. 8.8) применяются там, где необходимо очищать очень большие объемы газа и отсутствует опасность взрыва: Для улавливания летучей золы на современных электростанциях, пыли в цементной промышленности, дыма, в системах кондиционирования воздуха, в металлургии и других отраслях [7].

Рис. 8.8. Электрофильтр типа ЭГВ:

1 — механизм встряхивания осадительных электродов; 2 — люк обслуживания; 3 — газораспределительная решетка; 4 — защитная коробка для подвода тока; 5 — механизм встряхивания коронирующих электродов; 6, 7 — осадительный электрод; 8 — корпус; 9 — токопровод (стрелками показано движение воздуха)

Существует несколько типовых конструкций сухих (ЭГА, УГМ, УГ, УГТ, ОГП, УВ, ЭВТ и др.) и мокрых (С, ПГ, ДМ, БВК, ШМК и др.) электрофильтров [4, 6, 12], см. прил. 13.

8.1.4. Аппараты «мокрого» пыле- и газоулавливания

При очистке газов от частиц пыли и переработке газообразных отходов успешно применяют мокрое пылеулавливание, сухую и последующую мокрую очистку (последняя может сочетаться с адсорбционной доочисткой).

Развитая поверхность контакта фаз способствует увеличению эффективности пылеулавливания. В промышленности используют мокрые пылеуловители (промыватели) капельного, пленочного и барботажного типов. Конструктивно аппараты могут быть полыми, тарельчатыми, механического и ударно-инерционного действия (ротоклоны), а также скоростного типа (трубки Вентури и другие инжекторы).

Необходимо стремиться к созданию мокрых промывателей с минимальным гидравлическим сопротивлением, работоспособных при низких расходах воды. Эффективность очистки пыли зависит от размеров улавливаемых частиц и от других свойств пыли. Необходимость концентрирования системы жидкость — твердое тело с возвратом очищенной воды на пылеулавливание, накопление в орошаемой жидкости растворимых компонентов пыли, усложняет систему мокрого пылеулавливания.

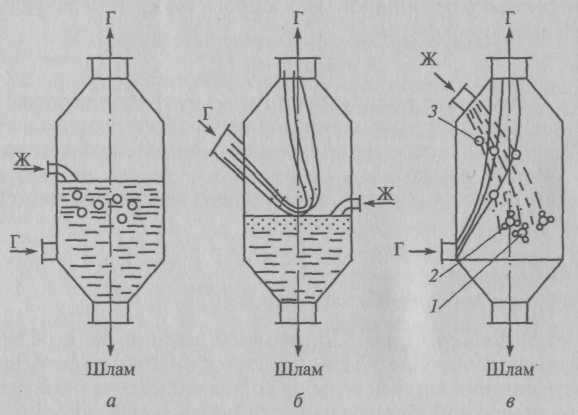

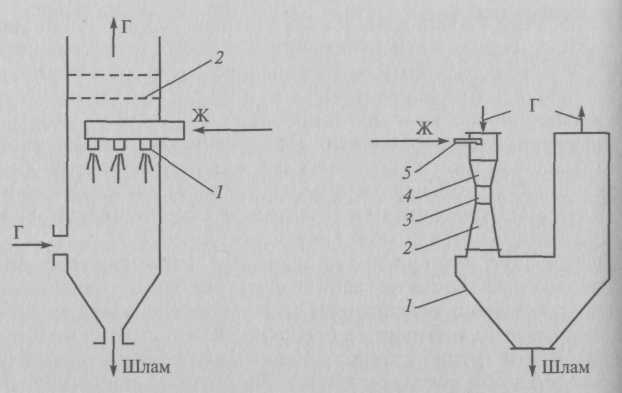

Процесс улавливания пыли мокрым методом можно представить как перенос твердой фазы из газовой среды в жидкую и удаление последней из аппарата вместе с твердой фазой [2, 3]. В зависимости от формы контактирования фаз способы мокрой пылеочистки можно разделить на улавливание: в объеме (слое) жидкости (рис. 8.9, а), пленками жидкости (рис. 8.9, б) и распыленной жидкостью в объеме газа (рис. 8.9, в).

Рис. 8.9. Способы мокрого пылеулавливания:

а — в объеме (слое) жидкости; б — пленками жидкости; в — распыленной жидкостью в объеме газа; 1 — капли жидкости; 2 — твердые частицы; 3 — пузырьки газа; Г — газ; Ж — жидкость

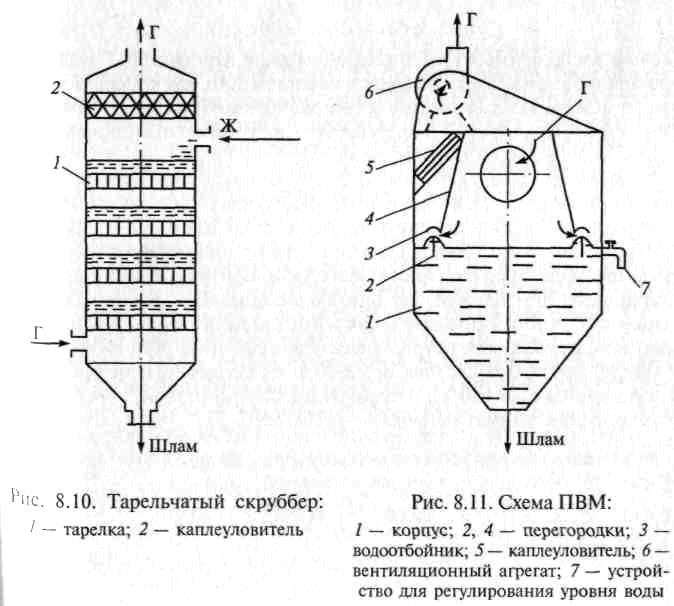

Скрубберы (газопромыватели). При объемно-жидкостном способе поток запыленного газа пропускают через определенный объем жидкости. Для этой цели используют пенные пылеуловители с провальными тарелками или тарельчатые скрубберы (рис. 8.10), эффективность которых может достигать 90 — 95 %.

Улавливание пыли пленками жидкости характеризуется контактом газа и жидкости на границе двух сред без перемешивания. Захват (собственно улавливание) твердых частиц тонкими пленками жидкости происходит на поверхностях конструктивных элементов. К этой группе устройств относятся скрубберы с насадкой, мокрые циклоны, ротоклоны и т.п. На рис. 8.11 показана схема ПВМ — пылеуловителя вентиляционного мокрого.

Улавливание пыли распыленной жидкостью заключается в том, что орошающая жидкость вводится в запыленный объем (поток) газа в распыленном или дисперсном виде. Орошающая жидкость распыляется из форсунок под давлением или за счет энергии самого потока газа. Первый способ распыления используется в полых скрубберах (рис. 8.12), второй — в турбулентных промывателях и скрубберах Вентури (рис. 8.13).

Рис.

8.12. Полый форсуночный скруббер:

1

— форсунка;

2

— пылеуловитель

Рис.

8.12. Полый форсуночный скруббер:

1

— форсунка;

2

— пылеуловитель

Рис. 8.13. Скруббер Вентури: 1 — каплеуловитель; 2 — диффузор; 3 -горловина; 4 — конфузор; 5 — устройство для подачи воды

Скрубберы Вентури (сочетание трубы с каплеуловителем центробежного типа) обеспечивают очистку газов от частиц пыли практически любого дисперсного состава. В зависимости от физико-химических свойств улавливаемой пыли, состава и температуры газа выбирают режим работы скруббера Вентури. Скорость газа в горловине 30 — 200 м/с, удельное орошение 0,1 — 6 л/м3. Эффективность очистки от пыли зависит от гидравлического сопротивления. Скрубберы Вентури эффективно работают при допустимой запыленности очищаемых газов 30 г/м3, предельных температуре очищаемого газа 400 °С, удельном орошении 0,5 — 2,5 л/м3 и гидравлическом сопротивлении 6—12 кПа.

Характеристика ГВПВ (газопромывателей Вентури прямоточных высоконапорных)

ГВПВ 0,006 0,030 0,080 0,140

Vг, 103 м3/ч, на выходе 1,7-3,5 9,32-18,9 23,46-47,6 41,4-84,0

D горловины, мм, 85 200 320 420

расход орошающей

жидкости, м3/ч, 1,18-3,2 6,5-13 16,8-45 28,8-46

Рж, кПа, перед фор- сункой 180 — 370 60-250 80-570 130 — 320

Конструкция часто дополняется каплеуловителем циклонного типа (КЦТ), который обеспечивает улавливание капель при содержании жидкости до 1 л/м3, t ≤ 400 oС, концентрации капельной влаги после сепарации 70 мг/м3. Гидравлическое сопротивление 350 Па и производительность КЦТ (1,7 ÷ 8,25)103 м3/ч.

Скрубберы Вентури типа СВ-Кк (комплект скруббер-сепаратор, один или два) имеют следующие характеристики:

Объем очищаемых газов, 103м3/ч 50—500

Расход орошающей жидкости, м3/ч……………………………..65 — 400

Температура очищаемых газов, °С ≤ 120

Концентрация взвешенных частиц, г/м3 ≤ 10

Удельное орошение, л/м3…………………………….…………..0,5 — 3,5

Гидравлическое сопротивление, кПа 4—12

Созданы скрубберы центробежные вертикальные, батарейные СЦВБ-20, обеспечивающие среднюю производительность по газу (9 ...20) • 103 м3/ч при t ≤ 60 °С, запыленности ≤ 10 г/м3 и гидравлическом сопротивлении скрубберов 1,7 кПа.

Мокрая очистка газов с частицами 2 — 3 мкм возможна в скрубберах центробежного типа СЦВП, в которых жидкость дробится непосредственно запыленным газом. Шлам, оседающий в нижней части скруббера, выводится эйрлифтом в контейнер, а осветленная жидкость вновь возвращается в скруббер. Производительность таких аппаратов (5 — 20) • 103 м3/ч, допустимая запыленность 2 г/м3, температура газов 80 °С, гидравлическое сопротивление 2,4 кПа, расход воды на очистку 0,05 л/м3.

Разработаны скрубберы ударно-инерционного типа с пылеуловителями вентиляционными мокрыми. Производительность таких скрубберов (3...40) • 103 м3/ч. Запыленность газов 10 г/м3, гидравлическое сопротивление аппарата 0,8 — 2 кПа, расход воды 10 — 40 г на 1 м3 очищаемого воздуха.

Для

химической очистки газов от соединений

фтора с содержанием до 1 г/м3

растворами гидроксида или карбоната

натрия можно рекомендовать скрубберы

с шаровой подвижной насадкой и полые.

Эффективность очистки газов от пыли

зависит от дисперсности, плотности,

склонности к слипанию, сыпучести,

абразивности, смачиваемости,

гигроскопичности, растворимости и др.

Однако основной параметр при выборе

пылеуловителя — размер частиц. Необходимо

знать дисперсный состав пыли, задаваемый

в виде таблиц или интегральных кривых.

Гранулометрический состав большинства

видов пыли подчиняется логарифми ческому

закону распределения частиц по размерам.

Степень очистки газов определяют по

формуле

ческому

закону распределения частиц по размерам.

Степень очистки газов определяют по

формуле

![]()

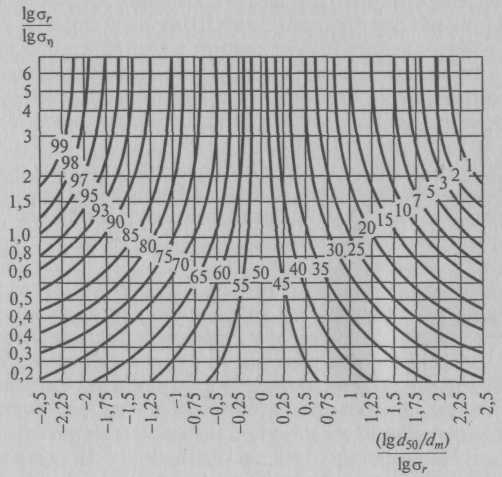

где х = lg(dm/d50)/√[lg2σr + lg2ση]; dm — медианный диаметр частиц пыли, мкм; d50 — диаметр частиц пыли, улавливаемых в аппарате на 50 %; σr — среднеквадратичное отклонение распределения частиц по размерам; lgσr— среднеквадратичное отклонение распределения фракционной эффективности пылеуловителя; lgση — стандартное отклонение в функции распределения фракционных коэффициентов очистки.

Интеграл Ф(х) табулирова н. В. Н. Ужовым и А. Ю. Вальдбергом составлены таблицы для определения значений Ф(х), соответствующих разным значениям х [8].

С достаточной точностью дисперсию (геометрическое стандартное отклонение) можно рассчитать по формуле

σ = d84/dm = dm/dl6 , (8.8)

Рис. 8.14. Номограмма для

определения эффективности пылеулавливания

Для нахождения значений lgση необходимо иметь опытные данные по очистке в пылеуловителях определенной конструкции двух видов разной пыли.

По номограмме (рис. 8.14) определяют эффективность улавливания пыли в аппаратах мокрой очистки.

Номограмма построена для значений dm и d50 пыли стандартной плотности ρг = 1 г/см3. Пересчитывают значения dm и d50 от реальной плотности ρг к стандартной по формуле

![]()

Установленная А. Ю. Вальдбергом и В. Н. Ужовым зависимость степени очистки от пыли от энергозатрат

η = 1 - ехр(bKrk), (8.10)

где Кr — удельная энергия соприкосновения, Дж/м3, газов; b и k — константы, определяемые из дисперсного состава пыли [13, 14], позволяет рассчитать эффективность улавливания пыли. Вероятностно-энергетический метод расчета мокрых пылеуловителей основан на обобщенной зависимости

d50 = 188,32Кr-0,645, (8.11)

полученной для стандартной плотности пыли ρr = 1 г/см3 и вязкости газов μг =18 мкПа • с.

Эта зависимость может быть использована для выбора способов очистки и принципиальной конструкции скрубберов.

Приводим

dso

к

стандартным условиям:

![]()

![]()

Затем обращаемся к значениям Кr и lgσ, по которым выбирается тип скруббера (табл. 8.1).

Если же необходимо оценить эффективность действующего скруббера, то, зная дисперсный состав пыли, ее плотность и вязкость газов, имея гидравлические характеристики работы скруббера (∆Рр, т и Рж), находим значение Кr и рассчитываем значение d50*. Проводим корректировку до значения dso. Далее с помощью приведенных зависимостей определяем х и Ф(х) по таблицам, что соответствует значению эффективности пылеулавливания в данном скруббере.

Таблица 8.1