- •Глава 8 процессы и аппараты для обеспечения экологической безопасности и ресурсосберегающих технологий

- •8.1. Очистка и переработка технологических газов, дымовых отходов и вентиляционных выбросов

- •8.1.1. «Сухие» механические пылеуловители

- •8.1.2. «Сухие» пористые фильтры

- •8.1.3. Электрофильтры («сухие» и «мокрые»)

- •8.1.4. Аппараты «мокрого» пыле- и газоулавливания

- •Рекомендации к выбору типа скруббера*

- •8.1.5. Комбинированные методы и аппаратура очистки газов

- •4 Каплеотделитель; 5 — выходной патрубок; 6 — регулятор подачи воды;

- •8.2. Очистка и повторное использование технической воды и промышленных стоков

- •8.2.1. Условия приема промышленных сточных вод в канализацию населенных мест

- •8.2.2. Методы и оборудование для очистки технической воды и промышленных стоков

- •Механические методы очистки сточных вод

- •Химические и физико-химические методы очистки сточных вод

- •Биологический метод очистки сточных вод

- •8.3. Рекуперация, вторичная переработка, хранение и использование твердых отходов. Оценка технологий

- •8.3.1. Обезвреживание твердых отходов

- •8.3.2. Извлечение ценных компонентов из bmp

- •8.3.3. Использование твердых отходов в качестве вторичным энергетических (вэр) и материальных (bmp) ресурсов

- •Основные технические характеристики центра ювао г. Москва

- •8.3.4. Санитарное захоронение отходов

Основные технические характеристики центра ювао г. Москва

Участок |

Производство, т/сут |

Потребляемая мощность, кВт |

Водопотребление, м3/сут |

Природный газ, нм/сут |

|

оборотн. |

техн. |

||||

Термической переработки Производства пирозита Производства металлической фибры Переработки резинотехнических изделий Производства коагулянта Производства пигмента Итого |

82

49 м3

7

10

1,2 0,12 - |

650

116

300

200

162 72,5 1500,5 |

2016

-

-

120

120 - 2256 |

260,5

14,4

8,0

51,6

3,6 - 338,1 |

1640

2760

-

-

- - 3800 |

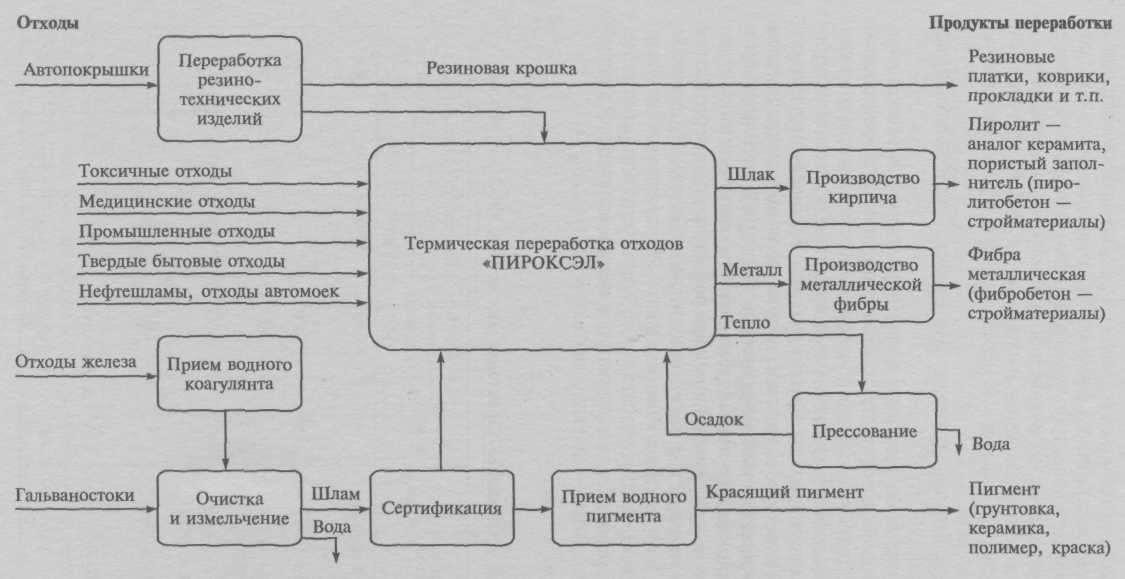

Технологии всех производственных участков взаимосвязаны. Объединяющим является принцип безотходности производства: продукты переработки отходов на одном производственном участке являются либо товарной продукцией, либо исходным материалом для переработки на другом участке. В конечном итоге, из твердых бытовых, медицинских и ряда промышленных отходов производятся: пористый наполнитель (пирозит), красящие пигменты и резиновая крошка. Избыток тепла, образующийся в результате работы установок центра, используется для переработки загрязненного снега и отопления производственных помещений.

Первый из подобных комплексов — Региональный экологический центр ЮВАО г. Москвы — создан и успешно работает на территории этого административного округа столицы. Производительность центра — 25 тыс. т отходов в год (рис. 8.39).

Относительно низкая себестоимость оборудования, а также возможность реализации получаемых в результате переработки отходов материалов определяют срок окупаемости комплекса — 2,1 г.

ОАО «Уральский институт металлов» предложены технологии комплексной технологии переработки железосодержащих отходов предприятий черной металлургии и сухой грануляции шлака с утилизацией его тепла. В основу комплексной технологии заложены отработанные в отечественной и зарубежной металлургии процессы. Технологическая схема включает термическое обезмасли-вание мелкой окалины из вторичных отстойников прокатных цехов, сгущение и частичное обезвоживание шламов, агломерацию и холодное или горячее брикетирование отходов в разных сочетаниях с добавками с целью получения продуктов, удовлетворяющих требованиям доменного и сталеплавильного переделов. При необходимости отходы с повышенным содержанием цинка могут быть металлизованы с попутной отгонкой и улавливанием оксида цинка. Схема имеет блочную структуру и может быть реализована по частям, в том числе и на предприятиях с неполным металлургическим циклом. В зависимости от видов, количества, физических и химических свойств образующихся отходов, задействованного и резервного оборудования в основных и вспомогательных цехах, а также на близрасположенных предприятиях, комплексная технологическая схема корректируется с максимальным учетом местных условий для минимизации дополнительных капитальных затрат.

Рис. 8.39. Структурная схема регионального экологического центра ЮВАО г. Москвы

Преимущества технологии:

полное использование текущих железосодержащих отходов;

возможность утилизации заскладированных отходов из шламо-накопителей;

снижение потребности в привозном сырье;

высокое качество получаемых продуктов и их эффективное применение в производстве;

максимальное использование резервных производственных площадей и оборудования при минимальных дополнительных капитальных затратах;

уменьшение затрат на содержание отвалов и улучшение экологической обстановки;

высокая экономическая эффективность и быстрая окупаемость затрат.

Предлагается

также технология и установка для

грануляции жидких шлаков воздухом с

утилизацией до 45 — 50 % тепла расплава.

Производительность установки изменяется

в пределах 1,5 — 4,0 т/ч. Конструкция узла

распыливания обеспечивает проработку

100 %

жидкой

части без образования корок и настылей

и снижает энергозатраты на дробление

шлака до 0,7 — 0,8 кВт • ч/т. Получаемый

гранулят имеет средний фракционный

состав: более 5,0 мм —  0,2

- 0,5%; 2,5 - 5,0 мм – 20 - 25%; 1,25 -2,5 мм - 40 — 50%;

0,63— 1,25 мм — 30 — 35 %; менее 0,63 мм —

остальное.

0,2

- 0,5%; 2,5 - 5,0 мм – 20 - 25%; 1,25 -2,5 мм - 40 — 50%;

0,63— 1,25 мм — 30 — 35 %; менее 0,63 мм —

остальное.

При грануляции самораспадающихся шлаков происходит их стабилизация и исключается образование пыли при охлаждении гранул. Отработанный воздух обеспыливается и передается на ре-генерацию тепла. Вредных газообразных продуктов не выделяется. Весь процесс идет в автоматическом режиме.

Тепло шлака утилизируется в виде горячей воды, пара и горячего воздуха. Соотношение между объемами утилизаторов могут меняться в широких пределах.

В зависимости от состава исходного шлака гранулят может быть использован в агломерационном производстве, цементной промышленности, в дорожном строительстве, сельском хозяйстве и т.п. Грануляция способствует повышению гидравлической активности шлаков.

Технология сухой грануляции опробована на Череповецком и Оскольском металлургических комбинатах, Верх-Исетском металлургическом, Серовском и Актюбинском ферросплавных заводах.

В производстве стекла и стеклянного волокна твердые отходы (стеклобой) могут достигать 50 —70 %, а в производстве стеклянного волокна отходы составляют не менее 15 —30 % годной продукции. Задачи промышленной экологии, требования к малоотходным производствам и технологии стекловарения предопределили основные варианты рационального использования получаемых отходов как BMP. Неоднородный состав отходов, их специфические свойства (твердость, абразивность и др.) создают основные трудности повторного использования в процессах стекловарения. Комплекс проведенных исследований в Московском государственном университете инженерной экологии (МГУИЭ) позволил разработать оригинальные методы промышленной рекуперации отходов [12].

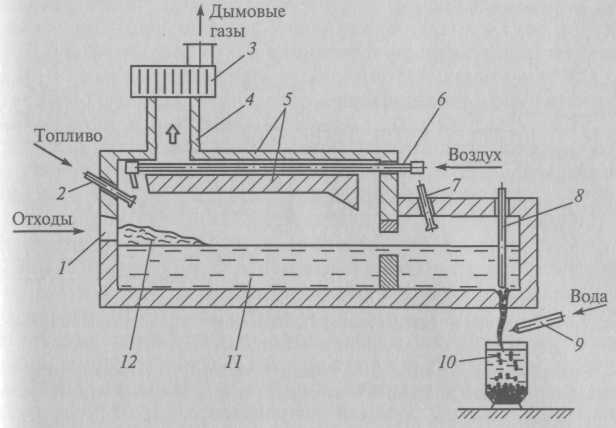

Рекуперацию отходов стекловолокна переплавкой (рис. 8.40), включающую кучевую загрузку через окно 1 отходов 12, их варку при (1300 ± 50) °С, гомогенизацию расплава и термическую грануляцию ведут в реакторе с двойным сводом 5 (в нем размещен теплообменник). Реактор снабжен плавильным бассейном стекломассы 11, узлами подачи топлива — форсунками 2, 7 и воздуха 6. Каналы ввода воздуха и топлива снабжены устройствами для изменения угла их наклона, нижняя часть свода 5 в конце плавильного бассейна выполнена с наклоном под углом 25 ± 45 град. Термический гранулятор 10 со штуцерами ввода и вывода охлаждающей воды снабжен форсункой 9 с механизмом регулирования угла наклона относительно вытекающей струи стекломассы. Термическое гранулирование струи стекломассы ведут при вязкости 105 ÷ 109 Пз струей воды под давлением 0,15 — 0,3 МПа при соотношении струи расплава стекломассы и воды 1,4...2 и соударяющихся под углом 45 — 80 град, на высоте, равной 15 — 30 диаметров отверстия питателя. Применение в реакторе двойного свода 5 с теплообменником и фильтра 3 позволяет эффективно использовать тепло отходящих газов и, снижая перепад температур между верхней и нижней частями плавильного бассейна, резко уменьшить выбросы в атмосферу из расплава вредных и дефицитных компонентов (бора, фтора, мышьяка и др.), значительно улучшить структуру получаемых гранул (диаметром 2 — 4 мм). Производительность по гранулам составляет 10 т/сут.

Рис. 8.40. Термический реактор для переплавки стеклобоя и отходов

стекловолокна:

1 — загрузочное окно; 2, 7, 9 — форсунки; 3 — фильтр; 4 — дымовая труба;

5 — двойной свод; 6 — узел подачи воздуха; 8 — питатель; 10 — гранулятор;

11 — стекломасса; 12 — отходы

Оптимальные условия в объеме отходов и получаемом расплаве, минимальные потери при сгорании топлива и стабилизация химического состава стеклогранул, соответствующего требованиям на сырьевые материалы для стекловарения, позволили по сравнению с имеющимися решениями снизить расход топлива на 40 %, повысить производительность в 2,5 — 3 раза и значительно (с 3,5 — 4 % до 0,2—0,3 %) снизить выбросы в окружающую среду соединений бора. Экономия минерального сырья при подготовке стекольной шихты с использованием специально переработанных отходов основного производства достигает 30 %.

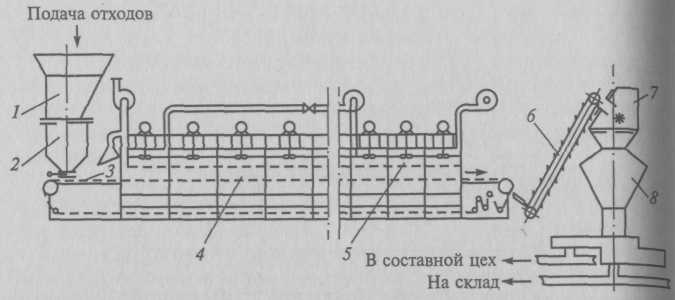

Рекуперация отходов стекловолокна их самоизмельчением в сочетании с термообработкой при 450 — 830 °С в туннельной или барабанной печи и последующим резким охлаждением заключается в следующем (рис. 8.41). Стеклянные нити (их отходы) в мягкой и твердой фазах, прошедшие операции сбора, транспортировки и сортировки направляют в туннельную печь в виде слоя с определенным соотношением его высоты к ширине, которое может изменяться от 0,025 до 0,35, и термообрабатывании при 450 — 830 °С. Размеры слоя обеспечивают равномерный отжиг отходов и удаление (выжигание) органического или неорганического покрытия их поверхности (а следовательно и стабильность их химических и физико-механических свойств) по всему объему.

Рис. 8.41. Технологическая схема рекуперации твердых отходов стекловолокна и стеклобоя:

1 — бункер накопительный; 2 — бункер расходный; 3 — зона сортировки

аспирации; 4 — зона нагрева; 5 — зона охлаждения; 6 — конвейер;

7 — измельчитель; 8 — пневмосистема

Подготовленные таким образом (термообработанные) отходы подают в камеру охлаждения с целью резкого снижения их температуры. Охлаждение осуществляют за счет термического удара (например, сжатым воздухом) при перепаде в (0,005 — 0,3) Тсг - температуры сгорания наиболее термостойкого компонента покрытия стеклянных нитей или их отходов, что вызывает спонтанные структурные изменения в объеме переработанного материала, его разупрочнение (растрескивание) и массовое самоизмельчение волокон отходов. Отходы с прочностью на истирание и из лом меньшей, чем до операции резкого охлаждения, направляют на измельчение, например, в молотковой дробилке при соотношении твердой фазы с мягкой большем, чем в три раза по сравнению с их соотношением перед термообработкой. Дополнителено возможен ввод возвратного стеклобоя (например, бракованных стеклошариков) в измельчитель или в печь отжига в количестве 2 —45 % от массы отходов. Возвратный стеклобой вводят в измельчитель с целью интенсификации процесса измельчения отходов: стеклобой выполняет роль дополнительных помольных тел. Одновременно решается вопрос о его вторичном использовании. Стеклобой вводят в печь отжига при наличии в стекле кусков крупнее 30 — 70 мм. За счет термоудара такие куски разрушаются на фракции 1 — 15 мм, которые затем направляются в измельчитель в качестве помольных тел и для дополнительного их измельчения до максимальных размеров 0,8— 1,0 мм.

Технико-экономический эффект от использования этого способа рекуперации выражается в увеличении производительности процесса в 1,4—1,7 раза, снижении энергозатрат на 32 — 43% и уменьшении загрязнения окружающей среды. Использование в стекловарении порошка из отходов целевого продукта путем его добавки в качестве комплексного компонента в традиционную порошковую или компактированную шихту позволяет экономить до 45 % дорогостоящего минерального сырья.

На основе разработанных технологий вторичной переработки промышленных и бытовых отходов стекла и стекловолокна получены новые материалы и изделия, отвечающие в полной мере требованиям экологической экспертизы, сертификации и промышленного дизайна: стеклогранулят, стеклопорошки, стеклянные микрошарики и полые микросферы, воднодисперсионные краски, облицовочная стеклоплитка разных фактуры и оттенков и другие материалы.

Создание новых дешевых лакокрасочных композиций повышенной прочности, термо- и износостойкости, с малым тепловым расширением становится возможным благодаря разработке составов, в частности наполнителей, с улучшенными свойствами.

Такими уникальными характеристиками обладают мелкодисперсные системы из сферических частиц стекла размерами от 3 до 400 мкм. Гранулометрический и химический составы наполнителей (микрошарики и микросферы) являются основными критериями для выбора конкретной области их использования. Идеальная форма поверхности, отсутствие острых кромок обеспечивают равномерное распределение напряжений вокруг частиц, улучшение механических и потребительских характеристик наполненных материалов.

Предложен состав антикоррозионной композиции для обработки и восстановления покрытий днища кузова легковых автомобилей, а также для защиты от коррозии химического и нефтегазового оборудования. За счет введения в битумную основу стеклянных наполнителей увеличивается гидрофобность и адгезионная способность, возрастает ударная прочность и термостойкость покрытия, повышается проникающая способность наносимой композиции, рекомендованной также в качестве клея для древесины, пластмасс, резины и других конструкционных материалов.

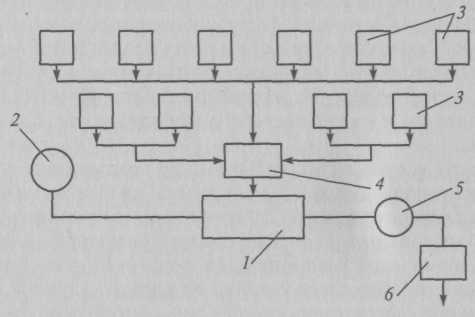

Разработано

аппаратурно-технологическое оформление

линии для производства воднодисперсионной

краски разного назначе

ния

(рис. 8.42). В качестве наполнителя 2

латексной

основы используются микрошарики,

микросферы, а также порошки из промышленного

и бытового стеклобоя. В смесителе 1

происходит

перемешивание всех компонентов 3

(собираются

в бункере-накопителе 4),

необходимых

для получения воднодисперсионной

композиции. После прохождения камер

дозировки 5 и расфасовки 6

продукцию

направляют на склад.

ния

(рис. 8.42). В качестве наполнителя 2

латексной

основы используются микрошарики,

микросферы, а также порошки из промышленного

и бытового стеклобоя. В смесителе 1

происходит

перемешивание всех компонентов 3

(собираются

в бункере-накопителе 4),

необходимых

для получения воднодисперсионной

композиции. После прохождения камер

дозировки 5 и расфасовки 6

продукцию

направляют на склад.

Воднодисперсионная композиция наносится на бетонную, отштукатуренную, кирпичную, деревянную и другие поверхности без предварительной их подготовки. Срок службы покрытия по сравнению с аналогом возрос в 3 — 7 раз.

Предлагаются к реализации также составы рефлектирующих эмалей и мастик, в которых светоотражающую функцию выполняют стеклянные микроизделия (разработчик — МГУИЭ).

В НПО «Радон» перерабатываются твердые и жидкие радиоактивные отходы (ТРАО и ЖРАО) средней и низкой активности (твердые — 10-3 Ки/кг, жидкие — до 10-4 Ки/л).

Рис. 8.42. Принципиальная схема получения высоконаполненной водно-дисперсионной композиции:

1 — смеситель; 2 — наполнитель (микроизделия); 3 — компоненты; 4 — бункер-накопитель; 5 — камера дозировки; 6 — камера расфасовки

В целях экономии объема хранилищ и обеспечения безопасности при длительном хранении ТРАО перед захоронением перерабатывают — сжигают и прессуют. Сжигают горючие отходы (за исклкючением галогенсодержащих): древесину, бумагу, ветошь, спецодежду, биологические отходы и т.п. Коэффициент сокращения объема: 60 — 80. Образующуюся золу отверждают цементированием, превращая в монолитные блоки. Высокоэффективная система газоочистки обеспечивает надежную защиту атмосферного воздуха.

Прессованию подвергаются негорючие отходы или те, сжигание которых нецелесообразно ввиду содержания опасных веществ: металлоизделия, резина, пластмассы, лабораторное оборудование. Коэффициент сокращения объема: 4—8.

Крупногабаритные и сверхпрочные конструкции поступают на захоронение в индивидуальных контейнерах без переработки. Пустоты, образующиеся в хранилище между упаковками с РАО, заполняют цементным раствором.

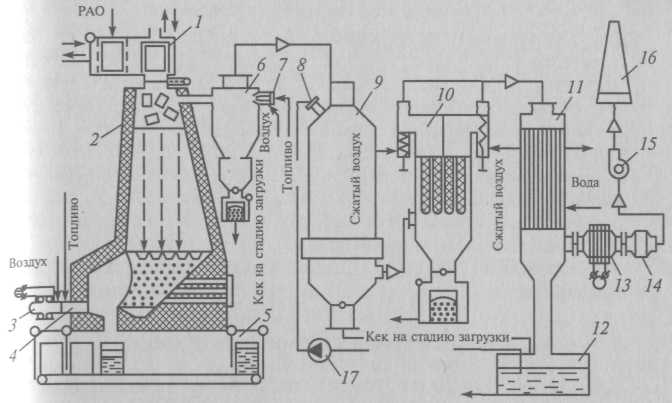

Рис. 8.43. Технологическая схема установки сжигания РАО на базе шахтной печи:

1 — узел загрузки; 2 — шахтная печь; 3 — плазменный генератор; 4 — узел ввода углеводородов; 5 — узел шлакоудаления; 6 — камера дожигания; 7 — газовая горелка; 8 — распылительное устройство; 9 — испарительный теплообменник; 10 — металлорукавный фильтр; 11 — теплообменник; 12 — сборник конденсата; 13 — подогреватель отходящих газов; 14 — фильтр тонкой очистки; 15 — вентилятор; 16 — дымовая труба; 17 — рециркуляционный насос

ЖРАО подвергаются разным методам очистки и обезвреживания, позволяющим сконцентрировать радиоактивные вещества в малом объеме. На конечной стадии их переводят в твердые формы, безопасные при длительном хранении.

Особенности переработки РАО по данной технологии (рис. 8.43):

- способность перерабатывать отходы сложного морфологического состава с содержанием негорючих компонентов до 40 % (в том числе металлов);

- относительно малые объемы отходящих газов и малые уносы радиоактивности из печи;

- высокая степень сокращения первоначального объема отходов;

- получение конечного продукта в виде плавленого химически стойкого материала.

Техническая характеристика установки:

Производительность по горючим отходам, кг/ч:

твердым 200

жидким 40

Максимальная температура в зоне плавления, °С 1650

Диаметр подовой части, м 1,1

Высота шахты, м 5,0

Объем отходящих газов печи, м3 1500

Расход охлаждающей воды, м3 35

Коэффициент сокращения объема 10—100

Эффективность системы газоочистки:

по аэрозолям 99,5

радионуклидам 99,5