- •Глава 8 процессы и аппараты для обеспечения экологической безопасности и ресурсосберегающих технологий

- •8.1. Очистка и переработка технологических газов, дымовых отходов и вентиляционных выбросов

- •8.1.1. «Сухие» механические пылеуловители

- •8.1.2. «Сухие» пористые фильтры

- •8.1.3. Электрофильтры («сухие» и «мокрые»)

- •8.1.4. Аппараты «мокрого» пыле- и газоулавливания

- •Рекомендации к выбору типа скруббера*

- •8.1.5. Комбинированные методы и аппаратура очистки газов

- •4 Каплеотделитель; 5 — выходной патрубок; 6 — регулятор подачи воды;

- •8.2. Очистка и повторное использование технической воды и промышленных стоков

- •8.2.1. Условия приема промышленных сточных вод в канализацию населенных мест

- •8.2.2. Методы и оборудование для очистки технической воды и промышленных стоков

- •Механические методы очистки сточных вод

- •Химические и физико-химические методы очистки сточных вод

- •Биологический метод очистки сточных вод

- •8.3. Рекуперация, вторичная переработка, хранение и использование твердых отходов. Оценка технологий

- •8.3.1. Обезвреживание твердых отходов

- •8.3.2. Извлечение ценных компонентов из bmp

- •8.3.3. Использование твердых отходов в качестве вторичным энергетических (вэр) и материальных (bmp) ресурсов

- •Основные технические характеристики центра ювао г. Москва

- •8.3.4. Санитарное захоронение отходов

Глава 8 процессы и аппараты для обеспечения экологической безопасности и ресурсосберегающих технологий

8.1. Очистка и переработка технологических газов, дымовых отходов и вентиляционных выбросов

Предлагаемые к рассмотрению в гл. 8 методы и устройства сгруппированы по типу очищаемой среды (газовая, жидкая, твердая, комбинированная) или вторично используемого отхода в зависимости от его характеристик.

Газообразные промышленные отходы включают не вступившие в реакции газы (компоненты) исходного сырья; газообразные продукты; отработанный воздух окислительных процессов; сжатый (компрессорный) воздух для транспортировки порошковых материалов, для сушки, нагрева, охлаждения и регенерации катализаторов, для продувки осадков на фильтровальных тканях и других элементах; индивидуальные газы (аммиак, водород, диоксид серы и др.); смеси нескольких компонентов (азотоводородная смесь, аммиачно-воздушная смесь, смесь диоксида серы и фосгена); газопылевые потоки разных технологий; отходящие дымовые газы термических реакторов, топок и другие, а также отходы газов, образующиеся при вентиляции рабочих мест и помещений.

Кроме

этого, все порошковые технологии

сопровождаются интенсивным выделением

газопылевых отходов. Пылеобразование

происходит в процессах измельчения,

классификации, смешения, сушки и

транспортирования порошковых и

гранулированных сыпучих материалов

[1, 2].

Кроме

этого, все порошковые технологии

сопровождаются интенсивным выделением

газопылевых отходов. Пылеобразование

происходит в процессах измельчения,

классификации, смешения, сушки и

транспортирования порошковых и

гранулированных сыпучих материалов

[1, 2].

Для очистки газообразных и газопылевых выбросов с целью их обезвреживания или извлечения из них дорогих и дефицитных компонентов применяют:

«сухие» механические пылеуловители;

«сухие» пористые фильтры;

«сухие» и «мокрые» электрофильтры;

«мокрые» пыле- и газоулавливающие аппараты;

комбинированные технологические схемы.

8.1.1. «Сухие» механические пылеуловители

Их условно делят на три группы:

- пылеосадительные камеры, принцип работы которых основан на действии силы тяжести (гравитационной силы);

- инерционные пылеуловители, принцип работы которых основан на действии силы инерции;

- циклоны, батарейные циклоны, вращающиеся пылеуловители, принцип работы которых основан на действии центробежной силы.

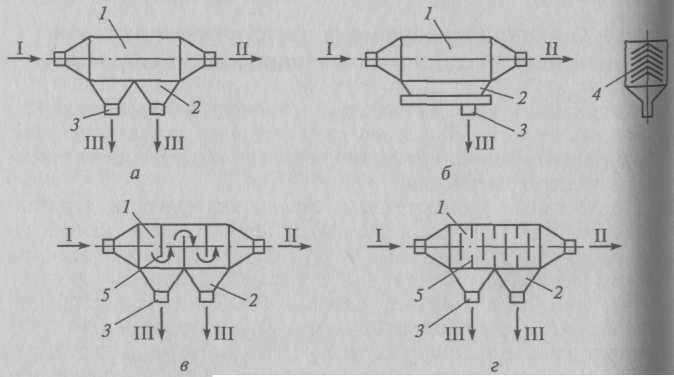

Пылеосадителъная камера представляет собой пустотелый или с горизонтальными полками во внутренней полости прямоугольный короб, в нижней части которого имеется отверстие или бункер для сбора пыли (рис. 8.1).

Рис. 8.1.

Пылеосадительные камеры:

а — полая; б — с горизонтальными полками; в, г — с вертикальными перегород-ками; I — запыленный газ; II — очищенный газ; III — пыль; 1 — корпус; 2 -бункер; 3 — штуцер для удаления; 4 — полки; 5 — перегородки

Скорость газа в камерах составляет 0,2— 1,5 м/с, гидравлическое сопротивление 50—150 Па. Пылеосадительные камеры пригодны для улавливания крупных частиц (размером не менее 50 мкм). Степень очистки газа в камерах не превышает 40— 50 %. Продолжительность прохождения газами осадительной камеры при равномерном распределении газового потока по ее сечению, с:

![]()

где VK — объем камеры, м3; Vг — объемный расход газов, м3/с;

L — длина камеры, м; В — ширина камеры, м;

Н— высота камеры, м.

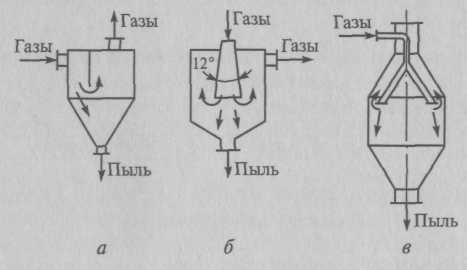

Перегородки в инерционных пылеуловителях (рис. 8.2) устанавливают для изменения направления движения газов. Газ в инерционный аппарат поступает со скоростью 5— 15 м/с. Пылевые частицы, стремясь сохранить направление движения после изменения направления движения потока газов, осаждаются в бункере. Эти аппараты отличаются от обычных пылеосадительных камер большим сопротивлением и высокой степенью очистки газа [3].

Рис. 8.2. Инерционные пылеуловители с разными способами подачи и распределения газового потока в камере с перегородкой (а), с расширяющимся конусом (б), с заглубленным бункером (в)

Большое внимание при проектировании пневмотранспортных и других устройств пылеочистки необходимо уделять узлам отделения материала от транспортирующего воздуха — разгрузочным и пылеулавливающим устройствам (циклонам, фильтрам и т.п.).

Предпочтение

отдается центробежным циклонам,

выполняющим одновременно и роль

пылеулавливающего аппарата. Эффективность

улавливания пыли в циклонах повышается

с уменьшением диаметра корпуса, но

при этом снижается их пропускная

способность. Для обеспечения соответствующей

производительности пневмотранспортной

установки небольшие циклоны груп

пируют

в батарею, коэффициент пылеулавливания

которой cоставляет

0,76 — 0,85 и несколько повышается с

увеличением входной скорости (с 11 до 23

м/с). Использование вместо циклонов

вихревых

пылеуловителей обеспечивает

улавливание частиц пыли размером 5 — 7

мкм.

пируют

в батарею, коэффициент пылеулавливания

которой cоставляет

0,76 — 0,85 и несколько повышается с

увеличением входной скорости (с 11 до 23

м/с). Использование вместо циклонов

вихревых

пылеуловителей обеспечивает

улавливание частиц пыли размером 5 — 7

мкм.

Воздух после разгрузочных устройств или циклонов, насыщенный субмикронными частицами, должен направляться на доочистку в пылеуловители, характеризуемые:

степенью пылеулавливания — отношением количества пыли, задержанной пылеуловителем, к количеству пыли в очищаемом запыленном воздухе;

сопротивлением пылеуловителя, определяющим экономичность процесса пылеулавливания;

габаритными размерами и массой, надежностью и простотой обслуживания.

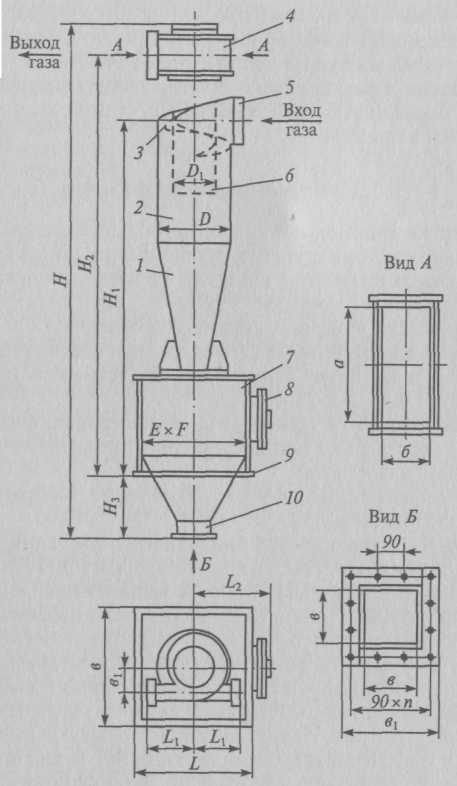

Циклоны (рис. 8.3) рекомендуется использовать для предварительной очистки газов и устанавливать перед высокоэффективными аппаратами (например, фильтрами или электрофильтрами) очистки.

Основные элементы циклонов — корпус, выхлопная труба 6 и бункер 7. Газ поступает в верхнюю часть корпуса через входной патрубок 5, приваренный к корпусу тангенциально. Улавливание пыли происходит под действием центробежной силы, возникающей при движении газа между корпусом и выхлопной трубой. Уловленная пыль ссыпается в бункер, а очищенный газ выбрасывается через выхлопную трубу (см. рис. 8.3).

В зависимости от производительности циклоны можно устанавливать по одному (одиночные циклоны) или объединять в группы из двух, четырех, шести или восьми (групповые циклоны).

Конструктивной особенностью батарейных циклонов является то, что закручивание газового потока и улавливание пыли в них обеспечивается размещенными в корпусе аппарата циклонными элементами [4].

Характеристика наиболее распространенного на производстве циклона ЦН-15

Допустимая запыленность газа, г/м:

слабослипающимися пылями ≤ 1000

среднеслипающимися пылями 250

Температура очищаемого газа, оС ≤ 400

Давление (разрежение), кПа………………………………..≤5(500)

Коэффициент гидравлического сопротивления:

одного циклона 147

группы циклонов …………………………………… 175—182

Эффективность очистки (от пыли с = 20 мкм частицами

при скорости газопылевого потока 3,5 м/с и диаметре

циклона 100 мм), %78

Для расчетов режимов и выбора марки (конструкции) циклона необходимы исходные данные: Vг — количество очищаемого газа при рабочих условиях, м3/с; ρг — плотность газа при рабочих условиях, кг/м3; μ — динамическая вязкость газа при рабочей температуре, Па • с; дисперсный состав пыли, задаваемый двумя параметрами dm и lgσг; запыленность газа Свх, г/м3; ρч — плотность частиц, кг/м3; η — требуемая эффективность очистки газа.

Конструкцию

и режимные параметры циклона рассчитывают

методом последовательных приближений

[3 — 5] или используя более современный

математический аппарат [9].

Конструкцию

и режимные параметры циклона рассчитывают

методом последовательных приближений

[3 — 5] или используя более современный

математический аппарат [9].

Технические характеристики современных аппаратов, выпускаемых в России (ОАО «СФ НИИОГАЗ» и ЗАО «Кондор-Эко»), представлены в прил. 5 — 7.

Рис. 8.3. Циклон типа ЦН-15П:

1 — коническая часть циклона; 2 — цилиндрическая часть циклона; 3 — винтообразная крышка; 4 — камера очищенного газа; 5 — патрубок входа запыленного газа; 6— выхлопная труба; 7— бункер; 8— люк; 9— опорный пояс; 10— пылевыпускное отверстие (основные размеры см. [4])