- •Зуботехнічне матеріознавство Від авторів

- •Техніка безпеки під час роботи із зуботехнічними матеріалами

- •Зуботехнічні матеріали та їх властивості

- •Матеріали для відбитків і моделей

- •Моделювальні матеріали

- •Пластичні маси

- •Метали та їх сплави

- •Формувальні матеріали, Флюси, кислоти і луги

- •Керамічні маси і ситали

- •Абразивні та додаткові матеріали

- •Клінічні стоматологічні матеріали

- •Шляхи подальшого розвитку зуботехнічного матеріалознавства

- •Тести для контролю знань

- •Додаток

Метали та їх сплави

Більшість природних елементів (3/4 елементів у періодичній таблиці Д.І. Менделєєва) як прості речовини виявляють властивості металів. Атоми металів зв'язані між собою так званим металевим зв'язком. Суть його полягає в тому, що атоми металу постійно віддають електрони, які переміщуються по всьому об'єму кристалічної решітки металу. Атоми металу, що віддали електрони, стають позитивними іонами. Вони притягують електрони, які віддали інші атоми. Таким чином, усередині металу постійно циркулює так званий "електронний газ", який міцно зв'язує між собою всі атоми металу. Цей особливий тип хімічного зв'язку між атомами металів визначає як фізичні, так і хімічні властивості металів.

Усі метали у твердому стані є кристалічними речовинами. Кристалічна решітка, в якій частинки з'єднані між собою металічним зв'язком, називається металічною кристалічною решіткою. В її вузлах містяться атоми металу, які постійно віддають і приєднують електрони, перетворюючись то на іон металу, то на нейтральний атом і знову на іон.

Здатність атомів металів віддавати свої валентні електрони і перетворюватися на позитивні іони в різних металів неоднакова. Одні метали легко віддають електрони, інші — навпаки. Що легше метал віддає свої електрони, то активніше він взаємодіє з іншими речовинами.

Метали за їх хімічною активністю розміщують у певний ряд, який дістав назву витіснювальний ряд, або ряд напружень. Для металів, які використовуються в зубопротезуванні, ряд напружень має такий вигляд (за зменшенням відновної активності): хром, залізо, кадмій, кобальт, нікель, мідь, срібло, золото.

Знання хімічної активності металів має важливе значення і для стоматологічної практики. Під час виготовлення і застосування ортопедичних конструкцій із неоднорідних металів слід ураховувати їх хімічну активність. Інакше в ротовій порожнині можуть виникати окисно-відновні реакції, які справляють шкідливий вплив на організм людини і зменшують міцність конструкцій.

Метали мають низку подібних властивостей, які відрізняють їх від неметалів. У тілах з іонною атомною решіткою дія, яка спричинює зміщення частинок, призводить до розриву направлених зв'язків. У металів "електронний газ" забезпечує зв'язок між частинками при деформації шматочка металу тому, що металічний зв'язок не має направленості, що зумовлює пластичність металів і дає можливість виготовляти з них ортопедичні конструкції.

Метали відрізняються від інших речовин такими властивостями:

мають металевий блиск — властивість відбивати своєю поверхнею світлові промені;

добре проводять електричний струм і тепло;

більшість металів за певних умов активно взаємодіють із киснем, утворюючи оксиди, переважна більшість яких є основними (дуже рідко — кислотними). Не реагують із киснем лише деякі метали (золото, платина, срібло та ін.), які дістали назву благородних. У промисловості метали поділяють на чорні (залізо та його сплави) і кольорові (усі інші) метали. Кристалічну будову металу можна побачити під мікроскопом, якщо ретельно відполіровану поверхню металу протравити хімічно активною речовиною. Великі кристалічні конгломерати добре видно на зламі металу. Для вивчення особливостей кристалічної будови металів застосовують методи рентгенографії і метаграфічної мікроскопії.

Кристалічні зерна не мають правильної форми. Вони складаються з монокристалів, які мають форму кристалічної решітки, де атоми та іони чітко орієнтовані в просторі. Найновіша форма кристалічної решітки металів — кубічна 3 центрованими гранями (золото, мідь та ін.), кубічна об'ємноцентрована (залізо, хром та ін.) і гексагональна (кадмій, цинк та ін.; мал. 9).

В одиничному кристалі механічні та інші властивості проявляються неоднаково в різних напрямках. Так, електропровідність, опір стисканню і розтягуванню можуть значно різнитися.

Формування кристалічної структури звичайно відбувається так, що окремі кристали орієнтовані по-різному, що робить властивості металу практично однаковими в усіх напрямках. Властивості металів залежать від типу кристалічної решітки й орієнтації кристалів.

У деяких металів кристалічна решітка змінюється залежно від температури.

Властивість металів змінювати кристалічну решітку за різних температурних режимів називається алотропічним перетворенням металів.

Алотропія (поліморфізм) — здатність хімічних елементів утворювати у вільному стані кілька простих речовин, різних за будовою (кристалічною) і властивостями (наприклад, алмаз, вугілля, графіт).

При алотропічних перетвореннях за певних температур утворюються алотропічні форми, які звичайно позначають буквами грецького алфавіту (а, (3, у, 5). Метали, які мають тільки один тип кристалічної решітки, називаються ізоморфними (мідь, нікель та ін.), а метали з різними кристалічними решітками — поліморфними (залізо, кобальт, марганець та ін.). Зміна в будові кристалічної решітки зумовлює зміну властивостей металу.

Кристалізація металів. Під час твердіння розплавленого металу внаслідок охолодження утворюються кристали. Хаотично розміщені в розплаві частинки (атоми) займають суворо визначене місце в кристалічних

решітках.

Під час охолодження металу до критичної температури в ньому утворюються дуже маленькі центри кристалізації. Подальше охолодження сприяє їх росту. Доки кожен із кристалів розвивається вільно, він має правильну геометричну форму. Як тільки сусідні кристали в процесі росту стикаються, їх форма починає викривлятися, і ріст кристалів продовжується в тих напрямках, де ще є рідкий метал. У разі правильного внутрішнього розміщення атомів у кристалах, що ростуть, зовнішня їх форма після твердіння стає неправильною. Тому їх називають кристалітами, або зернами. Зовнішня форма зерен залежить від перебігу процесу кристалізації, характеру і кількості домішок у рідкому металі.

Схематично це відбувається так. Під час охолодження в розплавленому металі виникають центри кристалі-

Час, хв

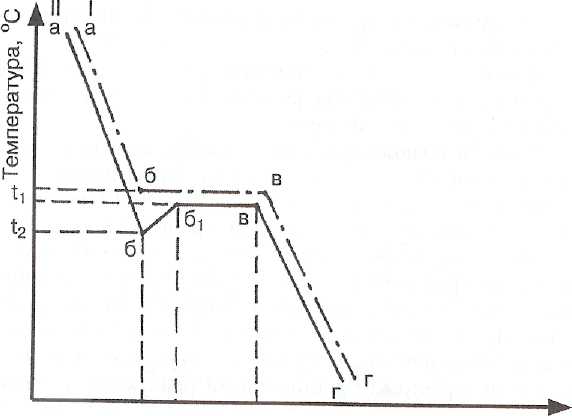

Мал, 10, Криві кристалізації металів;

І — нормальна; II — при переохолодженні; б — початок кристалізації;

б— в і б— б, — в — час кристалізації; ґ, — (2 — температура переохолодження

зації. Тут спостерігається ріст конгломерату кристалів — кристалічних зерен (кристалітів), які зростаються одне з одним, набуваючи неправильної (китицеподібної, гольчастої, пластинчастої, деревоподібної та ін.) форми.

Швидкість виникнення центрів кристалізації і росту зерен залежить від явища переохолодження, суть якого полягає в тому, що під час охолодження металу температура, за якої починається його кристалізація, нижча від температури плавлення (мал. 10). Це властиве всім металам, але різною мірою. Що більше переохолодження металу, то більша кількість центрів кристалізації утворюється. Це призводить до формування дрібнозернистої структури металу, за якої він має більш високі механічні показники (порівняно з крупнозернистою структурою; мал. 11).

Процес кристалізації з утворенням дрібнозернистої структури на практиці часто прискорюють, додаючи в розплавлений метал спеціальні нерозчинні добавки — модифікатори, які є Залежно від факторів, які впливають на метал, його кристали розміщуються в певному напрямку. Така орієнтація зерен може різко змінитися залежно від характеру впливу різних механічних факторів (прокатка, волочіння та ін.). У разі різкого збільшення ступеня деформації (під час обробки металу) докорінно змінюється структура металу. Зерна витягуються в напрямку деформівної сили, а потім відбувається їх дроблення, що призводить до викривлення кристалічної решітки. Характерно, що ці зміни залишаються після зняття навантаження.

Неоднорідність кристалічної будови і місцева концентрація напружень, що виникає внаслідок цієї неоднорідності, спричинюють утому металу. Межею втоми є максимальне навантаження, яке метал витримує, не руйнуючися, при досить великій кількості циклів зміни навантаження. Кожен метал має свою граничну кількість циклів. Для заліза та його сплавів кількість циклів досягає 10 000 000.

Рекристалізація — це процес зняття пружних напружень і викривлень у кристалічній решітці. Він відбувається завдяки переміщенню атомів у межах одного монокристала, який не зазнає при цьому пластичної деформації (відпочинок металу). При цьому спостерігається часткове відновлення решітки і властивостей кристалів. Рекристалізація можлива також шляхом утворення і росту одних кристалів за рахунок інших (подібних) кристалів.

Розрізняють рекристалізацію обробки і збірну рекристалізацію. Для рекристалізації обробки характерний ріст нових кристалів за рахунок раніше деформованих, причому нові кристали, що утворилися, мають менш викривлену решітку. У разі збірної рекристалізації відбувається ріст нових кристалів за рахунок інших, також нових кристалів. Вона може здійснюватися при дії на метал високої температури. Температура рекристалізації будь-якого металу знаходиться в межах 0,3 — 0,4 °С від температури його плавлення.

Рекристалізація широко використовується під час проміжних нагрівань і остаточного випалювання металів із наклепкою (для повернення їм пластичності). Під час рекристалізації межа міцності й пружності знижується, а видовження й опір удару збільшуються.

Корозія металів — руйнування їх під впливом навколишнього середовища. Контакт металу з повітрям або газоподібним середовищем супроводжується утворенням на його поверхні оксидів чи основних сполук, які покривають поверхню металу тонким шаром (плівкою). Ця плівка перешкоджає подальшій взаємодії металу з навколишнім середовищем, тобто руйнуванню металу. Під час взаємодії металу з розчинами кислот, лугів і солей захисна плівка не утворюється, а розчинені у воді речовини можуть проникати вглиб металу, сприяючи подальшому розвитку корозійних процесів.

Хімічно чисті метали в більшості випадків мало піддаються корозії. Звичайні технічні метали (сплави) завжди містять різні домішки, що створює сприятливі умови для корозії. Неоднорідний метал розглядається як складний комплекс анодних і катодних ділянок, які зумовлюють низку процесів, що відбуваються на межі металу з електролітом (розчином).

Анодними і катодними ділянками можуть бути;

кристали різних форм двофазних (залізо) або багатофазних металів;

орієнтовані в різних напрямках ділянки кристалів однофазних металів;

3) ділянки одного і того самого кристалу, якщо він перебуває в різних енергетичних станах. Двофазні метали і сплави піддаються корозії швидше, ніж однофазні. Однофазні метали більше піддаються корозійним руйнуванням на ділянках напружень, ніж у ненапружених ділянках. Метали, які піддають правильній термічній обробці (випалюванню), руйнуються менше.

За характером поширення корозійних явищ розрізняють рівномірну (загальну), місцеву і вибірну (інтеркристалічну і міжкристалічну) корозію. Загальною корозією називається така, при якій металеві вироби зазнають руйнування на всій поверхні. Найчастіше вона буває при дрібнозернистій структурі сплаву. Це найменш небезпечний і найповільніший процес корозійних руйнувань.

Місцевою корозією називається така, при якій ділянки руйнування мають вигляд осередків (острівців), плям, цяток. Вони звичайно виникають на ділянках грубої структури металу із залишковим напруженням, з механічними пошкодженнями, тріщинами тощо. Місцева корозія може значно знизити якість металевої деталі або навіть зробити її непридатною.

Вибірна корозія — найскладніший і найнебезпечніший вид руйнування металу. Руйнування відбувається в глибині металу. Розрізняють інтеркристалічну (коли процес поширюється по межах кристалів) і транскристалічну (коли процес руйнування поширюється по певних кристалографічних напрямках через окремі кристали) вибірну корозію. Вибірна корозія спостерігається при крупнозернистій структурі металу, який має включення інших металів і карбідів.

Одним із способів запобігання корозії є покриття поверхні металевого виробу іншими металами (наприклад, хромування, золотіння) та їх сполуками (титану нітрит та ін).

Сплавом металів називають сполучення двох або кількох металів. При цьому утворюються речовини, що мають якості, не властиві жодному з компонентів сплаву. Великим досягненням техніки є створення різних сплавів із заздалегідь заданими властивостями. Широко застосовуються так звані леговані металеві сплави, тобто сплави, які містять певну кількість інших елементів (для поліпшення їх механічних і антикорозійних властивостей). Прикладом такого сплаву є хромонікелева нержавіюча сталь.

Підбором різних металів у потрібних співвідношеннях одержують сплави з необхідними для зубопротезування властивостями. Сплав утворюється під час твердіння розплавлених компонентів. При переході з рідкого стану у твердий зв'язок між компонентами сплаву може бути різний. Механічна суміш виникає в разі сполучення взаємно нерозчинних металів. У затверділому стані кожний із компонентів зберігає свої кристалічну решітку і властивості. Тому загальні властивості такого сплаву залежать від кількісного співвідношення компонентів. Неміцні зв'язки компонентів роблять такі сплави легкоплавкими, однак достатньо твердими. Ці якості мають допоміжні легкоплавкі сплави вісмуту, олова та інші, які застосовуються в зубопротезній техніці.

Тверді розчини — це сплави, що мають однорідну кристалічну структуру. До кристалічної решітки основного металу входять атоми або іони розчинених елементів. Компоненти такого сплаву здатні до взаємного розчинення як у рідкому, так і в твердому стані. Якщо до складу твердого розчину входять неметали, то їх атоми, як правило, розміщуються в міжатомному просторі кристалічної решітки сплаву. Прикладами сплавів тако- го типу є сплави на основі золота і платини, хромонікелеві сплави, які широко застосовуються в ортопедичній стоматології.

Під час затвердіння злиток металу може набувати різної структури, яка характеризується більшою або меншою неоднорідністю, що залежить від складу сплаву, швидкості охолодження і низки інших факторів. Виникнення неоднорідності зумовлене особливостями кристалізації сплаву, компоненти якого мають різні точки плавлення. Під час охолодження сплаву першими починають випадати кристали тугоплавкого компонента. Однорідна структура кристалів формується під час повільного охолодження, неоднорідна -- під час швидкого охолодження. Явище неоднорідності структури окремих кристалів називається внутрішньою ліквацією.

Неоднорідна структура сплаву, зумовлена внутрішньокристалічною ліквацією, погіршує його еластичні властивості. Так, при недостатньому розчиненні платини в золоті внаслідок внутрішньокристалічної ліквації сплав може стати крихким і непридатним для зуботехнічних робіт.

Для відновлення однорідності сплаву його піддають рекристалізації, витримують певний час за температури, близької до температури плавлення. Інтенсивна дифузія призводить до вирівнювання структури сплаву.

В ортопедичній стоматології застосовують в основному однорідні тверді сплави з високими фізико-хімічними властивостями.

Хімічні сполуки — сплави, що утворюються внаслідок хімічної взаємодії їхніх компонентів. Типи таких сполук різноманітні й виникають вони як між металами, так і між металами і металоїдами. Прикладом таких сплавів можуть бути карбіди заліза і хрому (РЄ3С, СгС2), які утворюються з нержавіючої сталі на різних технологічних етапах. Деякі хімічні сполуки металів (М§25) вирізняються твердістю і крихкістю. Характерно, що стан таких хімічних сполук непостійний.

Технологія застосування металів. Використання металів для виготовлення зубних протезів, ортопедичних апаратів і шин являє собою складний технологічний процес, під час якого сплави зазнають механічного (кування, протягування, штампування та ін.), термічного (випалювання, плавлення, лиття) і хімічного (вибілювання) впливу. Унаслідок цього в матеріалі (металі) виникають складні структурні перетворення, змінюються його фізико-хімічні властивості.

Знаючи суть і механізм цих процесів і змінюючи режим технологічного процесу, можна з одного сплаву виготовляти вироби з різними властивостями. Найбільш значні зміни структури і фізико-хімічних властивостей сплавів спостерігаються під час лиття, термічної обробки, паяння та обробки тиском.

Лиття ортопедичних конструкцій виконують шляхом заливання розплавленого металу у форму, виготовлену з вогнетривкої формувальної маси за восковим зразком конструкції. Внутрішні обриси цієї форми повинні точно відповідати зовнішнім обрисам зразка.

Процес відливки деталі складається з таких етапів:

моделювання з воску моделі виробу;

підготовка воскової моделі до формування;

формування зразка в ливарну кювету (опоку);

видалення воску з опоки і нагрівання її;

плавлення металу і заливка в опоку;

виймання деталі з опоки та її обробка.

Сплави для виготовлення деталей методом лиття повинні мати такі якості:

рідкотекучість;

мінімальну ліквацію;

не утворювати усадочних раковин.

Рідкотекучість металу — це властивість сплаву в рідкому стані заповнювати форму під час лиття.

Метали, що здатні швидко кристалізуватися, мають більшу рідкотекучість, ніж ті, що кристалізуються повільно. Ступінь нагрівання металу впливає на рідкотекучість. Помірне перегрівання металу (вище від точки плавлення на 100 — 110 °С) збільшує рідкотекучість. Рідкотекучість збільшується під час лиття в достатньо нагріті опоки, однак перегрівання опоки може призвести до її розтріскування, а також до сповільнення кристалізації металу.

Ліквація — явище неоднорідності структури сплаву відлитих деталей. У розплавленому стані сплав є однорідним, однак під час кристалізації (охолодження) в окремих ділянках відливка або окремих його зернах виникає неоднорідність -- ліквація. Вона зумовлена тим, що кристалізація компонентів сплавів перебігає неоднаково. У сплавах типу твердого розчину (золото, нержавіюча сталь, КХС) один із найважчих компонентів відділяється від основної маси, яка перебуває в рідкому стані. Цей процес залежить від швидкості охолодження і типу сплаву. Ліквацію можна зменшити, знижуючи температуру нагрівання, збільшуючи швидкість заливки металу і сповільнюючи його охолодження, а також випалюванням відлитої деталі за певної температури з подальшим повільним охолодженням. Для регуляції цих процесів використовують добавки до сплавів металів, які надають їм дрібнокристалічної структури (легуючі речовини: нікель — для нержавіючої сталі, молібден — для кобальтохромового сплаву та ін.). Ліквація знижує міцність, пластичність і корозійну стійкість сплаву.

Твердіння сплаву в опоці починається з поверхні, причому швидкість твердіння в стовщених місцях відливка менша, ніж у стоншених, де метал твердіє раніше. Розплавлений метал відтягується до ділянок з більш швидкою кристалізацією, де утворюється дрібнокристалічна структура. У стовщених місцях під час твердіння утворюється крупнозерниста структура. У разі нестачі рідкого металу в стовщених місцях можуть утворюватись усадочні раковини, які зазвичай виникають У верхній частині відливка. Усадка металу може призвести до виникнення внутрішнього напруження в окремих частинах відливка.

При переході сплаву з рідкого стану у твердий можна виділити такі види усадки: О усадку в рідкому стані;

Мал. 12, Схема усадки металу під час охолодження (пояснення в тексті)

усадку в період твердіння;

усадку у твердому стані.

Усадка, що виникає в рідкому стані, починається з моменту заливки розплавленого металу в ливарну форму (мал. 12, точка 1) і продовжується при появі перших кристалів (точка 2). При охолодженні об'єм сплаву зменшується.

Усадка в період твердіння (точка 3) закінчується після кристалізації останньої частинки металу. При цьому розміри і контури відливка залишаються зовні незмінними. Але якщо твердіння металу відбувається швидко і нерівномірно, виникають внутрішні порожнини, або раковини. Об'єм їх залежить від розмірів відливка, ступеня нагрівання металу та його фізико-хімічних властивостей.

Розміщення усадочних раковин залежить від сили, під дією якої заповнюється опока, розташування термічного вузла відливка, теплопровідності й газопровідності опоки, швидкості заливки металу й охолодження відливка. У разі штучного сповільнення охолодження можуть утворюватись усадочні мікрораковини в усьому перерізі виробу.

Усадка у твердому стані (точка 4) характеризується тим, що атоми металу відливка мають певні параметри й упорядковані в кристалічній решітці. Під час охолодження параметри кристалів металу змінюються, унаслідок чого зменшуються об'єм і лінійні розміри відливка.

Усі етапи усадки взаємопов'язані. Усадка як у рідкому, так і в твердому стані частково відбувається одночасно. Однак у більшості сплавів усадка рідкої частини відбувається швидше, що обумовлює утворення усадочних раковин.

Запобігти виникненню усадки можна шляхом правильного визначення термічного вузла і компенсації усадки за рахунок розширення опоки. Кожен термічний вузол відливка повинен мати свій ливник і додатковий живильник металу.

Внутрішнє напруження, усадочні раковини і крупнозерниста структура сплаву погіршують його фізико-хімічні показники й антикорозійні властивості. Для усунення цих небажаних явищ необхідно: 1) увести до складу сплаву добавки, що сприяють утворенню дрібнокристалічної структури; 2) суворо дотримуватися температурного режиму плавлення, швидкості заливки й охолодження; 3) створити депо рідкого металу в живильних муфтах ливників за межами відливка; 4) виготовити опоки, що компенсують усадку.

Плавлення металу слід проводити швидко, без значного перегрівання металу (не більше як на 100—110 °С від точки плавлення). Під час повільного плавлення відбувається вигорання (унаслідок окиснення) компонентів, які мають більш низьку температуру плавлення, що призводить до зміни структури сплаву. Надмірне перегрівання металу зумовлює значне поглинання газів і утворення в подальшому газових мікрораковин і раковин.

Ситоподібна пористість — утворення дрібних циліндричних або конусоподібних раковин діаметром 2 — З мм і завдовжки 4 — 6 мм. Вони мають гладеньку блискучу поверхню. Розташовані безладно по всьому перерізу відливка (під зовнішньою його кіркою на глибині 1 — 2 мм від поверхні й перпендикулярно до неї).

Основна причина виникнення ситоподібної пористості — заливка металу у вогкі форми, а також у форми, де як облицювальний матеріал використовують рідко-скляну суміш. Сприяє утворенню ситоподібної пористості зниження тиску в ливниковій системі.

Для запобігання утворенню внутрішнього напруження і тріщин рекомендується охолодження відливка, особливо деталей зі складною конфігурацією, проводити повільно. Щоб зняти внутрішнє напруження, отримати мікрокристалічну структуру і поліпшити механічні властивості відливка, його можна піддавати термічній обробці (випалюванню). Відливок нагрівають у муфельній печі до певної температури (сплави золота — до 700 °С, нержавіючої сталі — до 1050 °С), деякий час витримують при цій температурі й охолоджують. Так, під час нагрівання сталі до температури понад 730 °С ЇЇ структура починає перетворюватися на аустенітну. Охолоджуючи сталь з різною швидкістю, отримують сталь з різними структурними і фізико-хімічними властивостями: дуже тверду (мартенсит), помірно тверду (троостит і сорбіт) і відносно м'яку (перліт). Основна відмінність цих структур полягає в характері зв'язку вуглецю із залізом та іншими компонентами сплаву (карбіди, твердий розчин, змішані форми).

Термічну обробку деталей ортопедичних конструкцій застосовують для усунення наклепки, яка виникає в процесі обробки сплаву під тиском (кування, штампування, протягування та ін.). Під час термообробки відбуваються процеси відновлення деформованої кристалічної структури, або рекристалізації. У сплаві зникають внутрішнє напруження і деформації кристалічної решітки, відновлюються фізико-механічні властивості. Випалювання в зуботехнічних лабораторіях застосовують для зняття наклепки під час роботи з нержавіючою сталлю, сплавами на основі золота і срібла.

Загартування — один із способів зміцнення виробів зі сталі. її нагрівають як для випалювання (до 960 —1000 °С) і швидко охолоджують, отримуючи тверду і міцну (загартовану) структуру.

Для відновлення в'язкості й пластичності загартовані вироби нагрівають до температури в інтервалі від 200 до 700°С, витримують при цій температурі й охолоджують. Цей процес називається відпуском.

У зубопротезній техніці загартування і відпуск застосовують рідко. Фізико-механічні властивості сплавів деякою мірою залежать від вмісту в них вуглецю, але в усіх сплавах вміст вуглецю стабільний. Так, під час плавлення сплаву відкритим полум'ям (киснево-ацетиленовим, киснево-пропановим) електророзрядної дуги вміст вуглецю в сплаві може перевищити норму (навуглецювання), що призводить до підвищення крихкості й твердості сплаву. Вміст вуглецю в металі не змінюється під час закритого плавлення металу в крептолових печах і високочастотних установках, яким у зубопротезуванні надають перевагу.

Паяння, зварювання. Паяння — жорстке з'єднання металевих деталей або частин виробу шляхом розплавлення з'єднувального матеріалу — припою. Залежно від того, чи піддають нагріванню метал виробу, що спаюється, і припій (метал, яким спаюють), або тільки один із них, розрізняють два види паяння: тверде — із застосуванням твердих припоїв (температура плавлення — понад 500 °С) і м'яке — із застосуванням м'яких припоїв (температура плавлення — до 230 °С).

Припій має температуру плавлення нижчу від температури плавлення деталей, які з'єднуються. Перебіг процесу паяння найбільш сприятливий, коли основний метал і припій виявляють хімічну і фізичну спорідненість. Міцність з'єднання деталей залежить від складу припою, площі поверхонь, що з'єднуються паянням, чистоти цих поверхонь, величини зазору між ними, структури утвореного шва, а також від стійкості до корозії основного сплаву і припою.

У процесі виготовлення зубних протезів для збільшення міцності паяння на етапі моделювання деталей воском дотримуються таких правил:

поверхні, які будуть з'єднуватися паянням, повинні бути великими за площею;

ці поверхні обов'язково повинні збігатися і щільно прилягати одна до одної.

Між поверхнями, що з'єднуються, повинен бути мінімальний зазор. Збільшення його призведе до стягування деталей і зменшення лінійних розмірів конструкцій за рахунок усадки припою, а також до корозії шва. Поверхні металів, які з'єднують паянням, необхідно ретельно очистити від оксидної плівки і забруднень, які перешкоджають дифузії припою в метал.

М'яке паяння не забезпечує достатньої міцності з'єднання деталей на розрив (до 7 кгс/мм2), тому його застосовують лише при деяких допоміжних технологічних операціях. Тверде паяння забезпечує міцне з'єднання. Межа міцності на розрив становить до 45 кгс/мм2, твердість твердого припою — до 115 кгс/мм2 (за Брінеллем).

Для очищення контактних поверхонь деталей від забруднень і оксидної плівки під час паяння застосовуються спеціальні речовини — флюси (плавні). Для твердого паяння протезів із золота і нержавіючої сталі найчастіше застосовують тетраборат натрію — буру (Ма2В^О7-10Н2О), для м'якого паяння — каніфоль і хлорид цинку.

Найкращим видом паяння є таке паяння, коли формується шов (з'єднання) типу твердого розчину. Така структура шва виникає між металами, які виявляють найбільшу хімічну і фізичну спорідненість (наприклад, паяння міді латунню, золота — золотим припоєм). Структура шва типу хімічного сполучення (паяння міді оловом) і механічної суміші (паяння сталі золотом) не забезпечує високої міцності й корозійної стійкості.

У зубопротезуванні застосовують переважно паяння твердими припоями. Для паяння нержавіючої сталі використовують срібний припій (типу припою Цитрина), який містить срібло, мідь, нікель і кадмій. Він плавиться за температури 800 °С. Паяння сплавів на основі золота проводять припоями з того самого сплаву золота,

в який додають для зниження температури плавлення кадмій (5-10%).

Припої для твердого паяння повинні відповідати таким вимогам:

фізико-механічні властивості припою (міцність, колір та ін.) повинні бути близькими до властивостей металу деталей, що з'єднуються паянням;

припій не повинен мати токсичних властивостей і не руйнуватися в ротовій порожнині;

температура плавлення припою повинна бути на 50—100 °С нижче від температури плавлення металів і мати короткий період прихованої теплоти плавлення;

мати добру рідкотекучість і змочуваність. Коли припій має тривалий період прихованої теплоти плавлення, то це може призвести до того, що до моменту паяння розплавиться не вся маса припою або відбудеться перегрівання припою і вигорання деяких його компонентів, що може призвести до утворення пористого шва.

Неоднорідний метал у ротовій порожнині розглядається як складний комплекс анодних і катодних ділянок, які обумовлюють сукупність процесів, що відбуваються на межі металу з електролітом (слиною). Анодними і катодними ділянками можуть бути: 1) кристали різних фаз дво- або багатофазних металів; 2) ділянки одного і того самого кристала, якщо він перебуває в різному енергетичному стані.

У ротовій порожнині осіб, які користуються протезами зі сплавів металів, іноді виникає явище гальванізму, що характеризується появою певного комплексу симптомів: металевого присмаку в роті, печії, розладу слиновиділення, головного болю, порушення сну, загальної слабості тощо. Явище гальванізму зумовлене різницею електропотенціалів у ротовій порожнині, що виникають унаслідок наявності в ній різнорідних металів, неоднорідності одного сплаву протеза. Під впливом електрохімічних процесів (електролітичної дисоціації, мікрострумів), які виникають у ротовій порожнині, де є металеві протези з припоєм, розвивається корозія. Припій змінює колір (темніє), поступово розчиняється, а на поверхні протезів з'являються темні плями корозії.

Щоб уникнути корозії і гальванізму, застосовують протези, виготовлені зі споріднених сплавів, суцільні (непаяні) протези.

Метод виготовлення протезів без застосування паяння виключає використання припою. Суть методу — зварювання деталей розтопленим металом протеза. Розплавлений метал надходить під тиском до деталей, що з'єднуються, по ливниковим каналам, контактує з їх поверхнями, плавить зони контакту й утворює монолітне з'єднання. Структура шва залежить від технологічних параметрів, за яких здійснюється весь процес підготовки опоки, режим плавлення, лиття та ін. Такий метод виготовлення протезів використовують, коли треба з'єднати тонкостінні коронки. Протези також виготовляють, з'єднуючи деталі за допомогою зварювання. У промисловості електричне, газове та інші види зварювання широко застосовують для нерознімного з'єднання деталей. У зубопротезній техніці ці види зварювання застосовуються рідко, оскільки зварювання проводиться в обмеженому просторі, на незначних за розмірами і нестандартних деталях. Тому в зубному протезуванні віддають перевагу паянню.

Точкове (контактне) зварювання застосовують у зуботехнічних лабораторіях для фіксації деталей перед паянням. Суть методу полягає в нагріванні зварюваних деталей у контактних точках за допомогою спеціальних електрозварювальних апаратів. Електричний струм проходить від одного електрода до другого. У ділянці зварювання метал плавиться (від підвищеного опору струму). У місці контакту електродів утворюється невелике ядро. Під час точкового зварювання деталі в місцях зварювання повинні бути очищені від забруднень і оксидної плівки. Міцність з'єднання деталей точковим зварюванням невисока. У зубопротезній практиці цей метод застосовують як допоміжний.

Останнім часом у зубопротезуванні застосовують плазмове мікрозварювання. Плазмоутворювальним газом є аргон. Між електропровідною заготовкою (деталлю) і плазмовим струменем утворюється електрична дуга великої щільності енергії і високої температури, яка може з'єднувати найтвердіші сплави на основі кобальту, молібдену, хрому та ін. Тепловий вплив плазмової дуги на об'єкти є місцевим і незначним. Як захисний газ використовують аргон, що дозволяє запобігти утворенню оксидної плівки на поверхні деталей.

Цей метод зварювання забезпечує міцність зварювального шва, стабільність розмірів деталей, не потребує застосування припою і флюсів.

Останніми роками застосовується лазерне зварювання зубних протезів за допомогою лазерного апарата "Квант-155" (Росія), який вважається одним із кращих лазерних апаратів у світі.

Порівняно з паянням, точковим електрозварюванням, електронно-променевим і плазмовим способами зварювання зубних протезів лазерне зварювання забезпечує найкращі результати: міцність зварювального шва в 3 рази вища, ніж паяного; електрохімічні потенціали в ротовій порожнині майже в 2 рази нижчі, ніж під час

паяння.

Лазерне зварювання, на відміну від плазмового, не потребує нейтрального газового середовища.

Метали, які застосовують у стоматології, поділяють на благородні (золото, паладій, платина, срібло та ін.) і неблагородні (залізо, кобальт, молібден, нікель та ін.). Крім того, розрізняють дорогоцінні (золото, платина та ін.) і недорогоцінні (залізо, кобальт та ін.), чорні (залізо і його сплави) і кольорові (всі інші, крім заліза) метали.

Благородні метали. Вони стійкі до окиснення (корозії) і дії кислот. Тривалий час не змінюють зовнішнього вигляду, достатньо м'які, легко шліфуються і поліруються (табл. 7).

Метал |

Хімічний знак |

Густина, г/см* |

Температура плавлення, °С |

Температура кипіння, °С |

Усадка під час твердіння, % |

Межа міцності, кгс/мм3 |

Відносне видовження, % |

Твердість за Брі-неллем, кгс/мм2 |

Коефіцієнт ЛІНІЙНОГО розширення |

Золото |

Аи |

19,3 |

1064 |

2550 |

1,2 |

12,2 |

40-50 |

18,5 |

14-10"6 |

Паладій |

Рсі |

12 |

1555 |

3980 |

— |

18,5 |

24-30 |

49 |

11,7-Ю"6 |

Платина |

Н |

21,5 |

1770 |

2450 |

Незначна |

19 |

40 |

26 |

8,7-Ю"6 |

Срібло |

А§ |

10,5 |

960,5 |

1955 |

4,4 |

14,1 |

48-50 |

26 |

19-КГ6 |

Таблиця 7. Основні властивості благородних металів

Із семи благородних металів у стоматологічних сплавах застосовують три: золото, паладій і платину. Бони надають цим сплавам інертних властивостей.

Термін "дорогоцінні метали" пов'язаний з їх вартістю, яка регулюється ринковими механізмами.

Класифікація сплавів металів, що застосовують в ортопедичній стоматології:

І. Основні (конструкційні):

Сплави благородних металів: 1) на основі золота; 2) на основі срібла.

Сплави неблагородних металів: 1) на основі заліза(хромонікелева сталь); 2) кобальтохромові; 3) кобальтохромомолібденові; 4) нікелетитанові (титано-нікелеві).

II. Допоміжні: 1) на основі алюмінію (дюралюміній, магналій); 2) на основі бісмуту, легкоплавкі (мелот-метал та ін.); 3) на основі міді (латунь, бронза).

АТ "Суперметал" (Росія) поділяє сплави металів для ортопедичної стоматології на 4 види: 1) "Бюгодент" — для лиття знімних протезів; 2) кобальтохромові сплави — для металокераміки "КХ Денти"; 3) нікелехромові сплави — для металокераміки "НХ Денти"; 4) залізонікелехромові сплави (нержавіюча сталь) — для зубних протезів.

Перевагами конструкційних сплавів на основі благородних металів є мала їх усадка під час лиття, найбільша міцність зчеплення металу з керамікою, менша твердість, що дозволяє за необхідності безболісно розрізати і зняти зубний протез. Конструкції зі сплавів на основі благородних металів значно однорідніші й щільніші від конструкцій із неблагородних металів, але поступаються їм міцністю.

Золото — метал яскраво-жовтого кольору з характерним металевим блиском. У природі зустрічається у вигляді самородків, у розсипах і як домішка в рудах інших металів. Добувають золото двома способами. 1. З розсипів — шляхом механічної обробки (подрібнення) породи з подальшим промиванням водою, завдяки більшій густині золото осідає на дно посудини.

2. З руд — шляхом амальгамування ртуттю або ціанування. В останньому випадку золото утворює хімічні сполуки, які в подальшому можуть бути видалені в осад і відновлені в чисте золото. Золото стійке до корозії, на нього не діють кислоти і луги, окрім так званої царської горілки (1 частина нітратної і 3 частини хлоридної кислоти).

Афінаж — виділення чистого золота зі сплавів. Його здійснюють такими способами.

Сплав розплавляють, виливають у воду для утворення дрібних зерен (гранул). Гранули у фарфоровій чи скляній посудиш заливають розведеною нітратною кислотою (2/3 об'єму). Посудину повільно нагрівають, домішки (мідь, срібло та ін.) розчиняються, а золото випадає в осад. Цей осад кип'ятять в нітратній кислоті, промивають у воді. Сплавляючи осад, отримують чисте золото.

Гранули сплаву в посудині заливають царською горілкою, підігрівають. Золото та інші метали розчиняються, срібло випадає в осад у вигляді А§С1. У розчині після видалення осаду срібла залишається хлорид золота. Відновленням залізним купоросом (РеЗО^7Н2О) або щавлевою кислотою (С2Н2О4) зо лото переводять в осад бурого кольору. Металеве золото отримують, сплавляючи осад.

Сухий афінаж. Розплавлений сплав обробляють селітрою або сіркою. Оксиди або сірчані сполуки металів, які є домішками, випливають на поверхню розплаву. їх видаляють, сплавляючи з бурою. Чисте золото (99,9%) в промисловості добувають шляхом електролізу.

Властивості золота значною мірою залежать від домішок. Так, за наявності навіть незначних домішок (0,06%) свинцю або вісмуту золото втрачає пластичність, стає крихким і практично не піддається штампуванню. Тому під час виготовлення штампованих коронок із золота необхідно ретельно видаляти залишки Таблиця 8. Сплави на основі золота, які застосовують для зубопротезування

Метали |

Вміст металу в сплаві,% |

||

|

900-та проба |

750-та проба |

Припій (750-та проба) |

Золото |

90,0±0,3 |

75,0±0,5 |

75,0±0,3 |

Кадмій |

— |

- |

12,0+0,5 |

Мідь |

6,0 |

7,8±1,7 |

10,0 |

Платина |

— |

9,0±0,5 |

- |

Срібло |

4,0+0,5 |

8,2±0,5 |

3,0+0,5 |

легкоплавкого металу, до складу якого входять бісмут і свинець, які під час нагрівання виробу проникають у золото, змінюючи його властивості, а іноді й колір.

Для виготовлення ортопедичних конструкцій застосовують різні сплави золота із заданими властивостями: ковкістю, пластичністю (для штампованих деталей), пружністю (для еластичних дуг і штифтів, дроту для кламерів), рідкотекучістю (для литих деталей).

У зубопротезуванні застосовують не чисте золото, а сплави золота з кадмієм, міддю, платиною, сріблом. Вміст золота в сплаві називається пробою золота (сплаву). Чисте золото визначається як золото 1000-ї проби. Найчастіше в ортопедичній стоматології застосовують сплави на основі золота 900-ї і 750-ї проб (табл. 8).

Відомо три системи, за якими визначають пробу золотих сплавів: десяткова, золотникова і каратна. У нашій країні золотникова проба застосовувалася до 1927 р. За цією системою чисте золото має 96 золотників. Тепер користуються десятковою системою, за якої чисте золото має 1000-ну пробу.

У зарубіжних країнах (Велика Британія) пробу золота визначають за каратною системою (чисте золото — 24 карати).

Пробу виробу із золота можна приблизно визначити за допомогою спеціальних реактивів (розчин кислот, хлорид золота). Так, розчин, що складається з 2 частин хлоридної кислоти, 98 частин нітратної кислоти та 25 частин води, розчиняє сплави 750-ї проби і більш низьких проб. На спеціальній пластинці з твердого мінералу роблять риску сплавом, пробу якого визначають. На цю риску наносять розчин кислот певної концентрації і складу. Якщо сплав від взаємодії розчинився (риска зникла), то його проба не вища за пробу, для якої призначений застосовуваний розчин кислот. Для визначення проби сплаву золота також можна нанести краплю хлориду золота на зачищену поверхню сплаву, який досліджують. Хлор, взаємодіючи з міддю і сріблом, що входять до сплаву, утворює пляму. Світло-зелена пляма виникає при дуже низьких пробах. Поява коричневої плями свідчить про те, що проба сплаву золота не вища за 500-ту пробу. Сплави золота вище від 583-ї проби не взаємодіють із хлоридом золота, пляма на їх поверхні не виникає.

Промисловість випускає зі сплаву золота диски діаметром 10, 18, 20, 23 і 25 мм і завтовшки 0,28 — 0,3 мм (для виготовлення коронок), злитки масою 5 г (для відливки проміжкових частин мостоподібних протезів, бюгелів), дріт для кламерів, пластинки золотого припою.

Сплав золота 900-ї проби має недостатню твердість, легко піддається стиранню. Тому під час виготовлення штампованої коронки всередину, на жувальну поверхню і різальний край заливають припій.

Наклепку, що утворюється під час вальцювання, протягування і кування виробів із золота, знімають шляхом випалювання за температури до 800 °С. Коли гільзу для коронки штампували на штампі з легкоплавкого сплаву, то перед випалюванням її потрібно ретельно очистити і прокип'ятити в хлоридній кислоті для видалення часточок свинцю і бісмуту.

Температура плавлення сплаву золота 900-ї проби — близько 1000 °С. Під час виготовлення коронок, лиття, паяння протезів зі сплаву втрачається до 2% золота.

Сплав золота 750-ї проби з платиною має жовтий колір (менш яскравий, ніж у чистого золота). Наявність платини і більший вміст міді в сплаві (порівняно з попереднім сплавом) роблять цей сплав твердим і пружним. Він дає невелику усадку під час лиття, тому з нього виготовляють точні протези та їх частини, наприклад вкладки. Цей сплав не можна обробляти тиском. Він використовується для виготовлення методом лиття виробів, які повинні мати підвищені пружні властивості (каркаси бюгельних і шинуючих протезів).

Коли в сплав золота 750-ї проби, який не містить платину, додати мідь і кадмій (10—12%), то температура його знизиться до 800 °С. Такий сплав застосовують як припій для сплавів золота високих проб, а також для срібно-паладієвих сплавів.

В.Н. Копєйкін та співавтори (1995) усі сплави золота, що застосовуються для виготовлення зубних протезів, поділяють на чотири типи (табл. 9).

Таблиця. 9. Склад і механічні властивості сплавів на основі золота для лиття зубних протезів

(В.Н.Копєйкін та співавт., 1995)

-

Тип сплаву

Кількість золота і металів платинової групи, %

Твердість за Брінеллем, МПа

Межа текучості,

Н/мм2

Видовження

(мінімум),

%

Характеристика сплаву (стандарти І5О, АБА)

Мінімум

Максимум

І

83

50

90

80

18

М'який

II

78

90

120

180

12

Середній

III

78

120

150

240

12

Твердий

IV

75

150 220

-

300 450

10 2

Надтвердий

Сплав золота 900-ї проби (І тип) містить 90% золота, 6% міді й 4% срібла. Має приємний жовтий колір. Сплав стійкий до корозії, виявляє велику пластичність і в'язкість, рідкотекучий у розплавленому стані, легко піддається вальцюванню, куванню, штампуванню, литтю та іншим видам обробки. За міжнародними стандартами (15О) він придатний для виготовлення зубних протезів, які зазнають невеликих навантажень.

Сплав золота 750-ї проби з платиною (II тип) містить 75% золота, 8% міді, 8% срібла і 9% платини, має жовтий колір. Платина і мідь надають йому твердості й пружності. Сплав дає невелику усадку під час лиття. Застосовується для відливки кламерів, бюгелів і протезів.

Сплав золота з кадмієм містить 75% золота, 13% міді, 5% кадмію, 2% латуні і 5% срібла. Температура плавлення становить 821 °С. Служить припоєм для протезів із золотих сплавів.

Сплав золота III типу "Супер ТЗ" (Росія) містить 75% золота, має жовтий колір. Густина його становить 15,2—15,5 г/см3, температура плавлення — 880 —950 °С, твердість за Віккерсом після лиття — 1300 — 1450 Н/мм2, після термічної обробки — 2000 — 2200 Н/мм2, межа текучості — 220 — 250 Н/мм2, відносне видовження — 20 — 25%, коефіцієнт термічного розширення — 19,7 — 20,3-Ю"6 за температури від 200 до 600 °С. Призначений для виготовлення фронтальних і бічних мостоподібних протезів, вкладок і замків.

Сплави золота IV типу випускають зарубіжні фірми. Вони призначені для виготовлення часткових знімних протезів із кламерами, мостоподібних протезів і коронок.

"Суперпал" (Росія) — золотопаладієвий сплав (60% паладію і 10% золота). Застосовують для виготовлення металокерамічних зубних протезів.

З металів платинової групи в стоматології застосовують паладій, платину і срібло.

Паладій — метал сріблясто-білого кольору, який нагадує платину. У природі зустрічається в поліметалевих рудах, які містять платину, срібло, іридій та інші метали. Чистий паладій добувають із платинових концентратів шляхом афінажу під час пірометричної та електрохімічної переробки. Щоб відрізнити паладій від платини, слід подіяти на поверхню зачищеного металу розчином йоду. На поверхні паладію в місці контакту з йодом утворюється темна пляма, тоді як платина не змінюється.

Паладій хімічно достатньо стійкий, але розчиняється в азотній кислоті, гарячій сірчаній кислоті, царській горілці. В агресивних середовищах на поверхні паладію та його сплавів утворюється захисна антикорозійна плівка. Реакція паладію з киснем відбувається тільки підчас нагрівання до 700 — 900 °С. Паладій має особливість розчиняти (поглинати) величезну кількість водню (до 800 — 900 об'ємів водню) в одному об'ємі металу, що дозволяє застосовувати його як каталізатор у промисловості.

Паладій твердіший за платину, але гірше обробляється тиском. Він має доволі високу ковкість і добре піддається вальцюванню. У зубопротезуванні застосовують сплави,-які містять паладій, золото, срібло та інші метали. З них виготовляють незнімні зубні протези методами штампування і лиття. Він є складовою частиною сплавів, які використовуються для виготовлення металокерамічних протезів (фарфорова маса краще з'єднується з оксидною плівкою сплавів, які містять паладій).

Платина — метал сірувато-білого кольору, має велику густину. У природі зустрічається в рудах разом із золотом, паладієм, сріблом та іншими металами, а також у вигляді самородків. Добувають платину з подрібненої породи шляхом промивання водою. Важка платина осідає на дні посудини. Промисловий спосіб виділення платини з руди — збагачення і проведення в подальшому циклу хімічних реакцій. Зі сплаву платину можна добути шляхом афінажу.

Незважаючи на велику твердість, платина виявляє високу пластичність і в'язкість, добре кується і обробляється тиском. У розплавленому стані має добру текучість, хімічно стійка, розчиняється тільки в царській горілці, під час нагрівання не окиснюється.

Платина входить до складу багатьох сплавів, особливо сплавів золота (вона підвищує механічні властивості сплаву).

З платини можна виготовити коронки і мостоподібні протези. Припоєм для платини може бути-чисте золото або сплави золота, які містять платину (3 частини золота і 1 частина платини). Платинову фольгу широко застосовують під час виготовлення фарфорових коронок. Завдяки низькому коефіцієнту теплового розширення, близькому до такого у фарфору, платину використовують для виготовлення крампонів фарфорових зубів.

Срібло — метал білого кольору з голубуватим, жовтуватим чи зеленуватим відтінком. У природі зустрічається у вигляді самородків, входить до складу поліметалевих руд, хімічних сполук (срібний блиск — А£25, рогове срібло — А§С1).

Чисте срібло добувають із руд методом плавлення за високої температури.

Срібло виявляє високу пластичність. Так, з 1 г срібла можна витягнути дріт завдовжки 1800 мм або фольгу завтовшки 0,00001мм. Срібло недостатньо хімічно стійке, розчиняється в гарячій сульфатній та нітратній кислотах. Хлоридна кислота діє на нього слабко. Легко окислюється, реагує із сірководнем, утворюючи сульфід срібла темного кольору. При взаємодії з розчином натрію хлориду утворює хлорид срібла. У процесі плавлення легко сполучається з киснем, котрий виділяється під час охолодження, що може призвести до появи пор у відливку. Для зменшення поглинання кисню срібло плавлять під шаром товченого деревного вугілля.

Срібло має найвищу електропровідність. Усі інші метали за цим показником порівнюють зі сріблом. Чисте срібло в зубопротезній практиці не застосовують через недостатню хімічну стійкість у ротовій порожнині. Однак срібло входить до складу багатьох сплавів (золота, паладію) і припоїв. Його використовують для виготовлення пломбувальник штифтів і амальгами для пломб, комбінованих моделей.

Сплави срібла з паладієм відносно недорогі, достатньо міцні, мають високі антикорозійні й добрі технологічні властивості. Корозійна стійкість срібно-паладієвих сплавів обумовлена вмістом у них паладію. Для поліпшення властивостей срібла у сплави додають золото (склад сплавів: срібла — 55 — 60%, паладію — 27 — 30%, золота — 6 — 8%, міді — 2 — 3%, цинку — 0,5%). Такі сплави використовують для виготовлення незнімних зубних протезів (вкладок, коронок, мостоподібних протезів),

У 1975 р. були розроблені 4 срібно-паладієві сплави, які випускаються промисловістю (В.Ю. Курляндський та співавт.). За своїми властивостями вони подібні до сплавів на основі золота. Склад сплавів поданий у табл. 10.

У ротовій порожнині вони не утворюють значних мікрострумів як між собою, так і зі сплавами золота. Застосування протезів зі срібно-паладієвих сплавів у поєднанні з конструкціями з нержавіючої сталі неприпустиме, оскільки в ротовій порожнині утворюється гальванічний елемент, що зумовлює хронічну інтоксикацію (гальванізм).

Сплав ПД-140 застосовують для заливки жувальної поверхні й різального краю внутрішньої частини коронки.

Сплав ПД-150 використовують для виготовлення вкладок, ПД-190 — для лиття деталей зубних протезів.

Зі сплаву ПД-250 виготовляють штамповані деталі протезів (коронки, базиси знімних протезів).

Срібно-паладієвий сплав, який містить золото (срібла — 72%, паладію — 22%, золота — 6%), застосовують для виготовлення вкладок, кріплень для фасеток у мостоподібних протезах.

Переважна більшість срібно-паладієвих сплавів мають такі властивості: густина — 10,3 — 10,9 г/см3, температура плавлення - 1100 °С, міцність - 30-35 кгс/см2,

Марка сплаву |

Вміст металів у сплаві, % |

Густина, г/см3 |

Температура плавлення, °С |

Твердість за Віккерсом (межа) |

Видовження, о/ /о |

||

паладій |

срібло |

летючі метали (кадмій, цинк) |

|||||

ПД-140 |

13,5 |

53,9 |

35,6 |

10,3 |

845 |

1100 |

15 |

ПД-150 |

14,5 |

84,1 |

0,4 |

10,6 |

1030 |

600 |

25 |

ПД-190 |

18,5 |

78 |

0,5 |

10,6 |

1040 |

1000 |

15 |

ПД-250 |

24,5 |

72,1 |

0,4 |

10,9 |

1100 |

1000 |

25 |

Таблиця 10. Склад і фізико-механічні властивості срібно-паладієвих сплавів

видовження — до 25%, усадка — 2%. їх паяють припоєм для сплавів із золота, вибілюють у 15 — 25% розчині хлоридної кислоти.

Сплави випускаються промисловістю у вигляді дисків (діаметром від 8 до 25 мм), штаб (завтовшки 0,3 мм); стрічок (завтовшки 0,5; 1 і 1,2 мм), пластинок (розміром 1x5x5 мм) і дроту (діаметром 1,2; 1,4 і 2 мм).

Для зниження газонасиченості срібно-паладієвих сплавів і запобігання їх окисненно під час лиття деталей застосовують безводний борат натрію (буру), зневоднюючи його прожарюванням до застосування під час плавлення сплаву. Під час повільного плавлення інтенсивно окиснюються і випаровуються летючі елементи (кадмій і цинк), що призводить до підвищення температури плавлення і погіршення технологічних властивостей сплаву. У зв'язку з цим залишки сплаву рекомендується використовувати як добавку (до 50%) у свіжий сплав.

Штамповані коронки зі сплаву ГТД-250 виготовляють за технологією, прийнятою для сплаву золота 900-ї проби. Кування виконують роговим молоточком. Перед термічною обробкою коронки піддають травленню у 25% розчині хлоридної або сульфатної кислоти.

У США з еластичного сплаву срібла з оловом випускають стандартні тимчасові коронки "Ізо-Форм" (для захисту премолярів і молярів після їх препарування).

До неблагородних металів, які застосовують в ортопедичній стоматології, відносять залізо (чорний метал) і низку кольорових металів, зокрема кобальт, молібден, нікель, титан, хром (табл. 11).

Сплави на основі заліза. Залізо — метал сріблястого кольору із синюватим відтінком. Хімічно нестійке, у вологому середовищі піддається корозії. Розчини кислот розчиняють залізо.

Залізо зустрічається тільки у вигляді залізних руд: магнітний залізняк (магнетит) — Ре:іО^; червоний залізняк (гематит) — Ре2О3, бурий залізняк — ¥2О3пН2О; шпатовий залізняк (сидерит) — РеСО3. Залізо добувають також із руд, які містять хром (хроміти), хромато-

|

Таблиця 11. Основні властивості заліза і деяких |

кольорових |

металів |

|

||||

Метал |

Густина, г/см3 |

Температура плавлення, °С |

Температура кипіння, °С |

Усадка під час твердіння, % |

Межа міцності, кгс/мм2 |

Відносне видовження, % |

Твердість за Брінел- лем, кгс/мм2 |

Коефіцієнт лінійного розширеня |

Залізо |

7,86 |

1535 |

2450 |

ДоЗ |

25 |

50 |

60-70 |

12 |

Алюміній |

2,73 |

660 |

2060 |

|

10 |

12 |

20 |

22,5 |

Кадмій |

8,6 С 8,6 |

320 |

778 |

4,7 |

|

15 |

16 |

30 |

Кобальт |

З7 |

1480 |

2385 |

Незначна |

26 |

5 |

132 |

12,8 |

Магній |

1,74 |

651 |

1107 |

|

7-10 |

|

20 |

26,7 |

Молібден |

10,2 |

2680 |

4800 |

|

80-120| |

|

150-160 |

6 |

Мідь |

8,8 |

1083 |

2350 |

1,7 |

19 |

35 |

40 |

16 |

Нікель |

8,9 |

1455 |

2900 |

|

35-40 |

35 |

70 |

13 |

Олово |

7,3 |

238 |

2270 |

|

1,7 |

|

4 |

23 |

Свинець |

11,34 |

327,4 |

1725 |

|

1,3 |

|

4 |

21,1 |

Титан |

4,5 |

1670 |

3227 |

|

25,6 |

72 |

100 |

8,5 |

Хром |

7,2 |

1900 |

2200 |

1,8 |

|

6,7 |

236 |

8 |

Цинк |

7,2 |

419,5 |

918 |

1,3 |

12 |

38 |

32 |

28 |

нікелевих, титаномагнетитових та ін. Залізо добувають із руд плавленням у доменних печах у вигляді чавуну, який застосовують у народному господарстві для виготовлення різних виробів (деталей машин, посуду та ін.) методом лиття. Чавун переробляють у сталеплавильних печах па сталь (сплави) бесемерівським і мартенівським способами, які ґрунтуються на принципі окиснення різних домішок (насамперед вуглецю), які містяться в чавуні. Для виплавлення сталі використовують також електропечі.

Залізо широко використовують у народному господарстві й стоматологічній практиці для виготовлення інструментів і апаратів, а в сплавах — для виготовлення напівфабрикатів і ортопедичних конструкцій (нержавіюча сталь).

У твердому стані залізо може бути у двох алотропічних формах. За температури до 900 °С воно перебуває у формі а-кристалів із кристалічною решіткою об'ємно центрованого куба. За температури 900 °С а кристали переходять у у-кристали з кристалічною решіткою з центрованими гранями, які при підвищенні температури до 1400 °С переходять знову в а-кристали. Проте, на відміну від а-кристалів, характерних для температур нижче від 900 °С, їх називають 1-кристалами. За температури до 770 °С а-кристали є феромагнітними. При підвищенні температури феромагнетизм зникає.

Залізо з вуглецем у сплавах може бути в різних комбінаціях (структурних видах): у вигляді хімічної сполуки (карбід заліза — Ре3С) або твердого розчину, коли атоми вуглецю розміщуються в кристалічній решітці між атомами заліза. Вуглець у сплаві може перебувати й у вільному стані (у вигляді графіту). Різні види структурних зв'язків заліза з вуглецем спостерігаються під час термічної обробки сталі та її кристалізації з розплаву.

Відомі такі структурні зв'язки заліза з вуглецем:

1. Аустеніт — твердий розчин вуглецю в залізі. Вінпластичний, ковкий, твердий (до 200 кгс/мм2 за Брінеллем).

Ферит — твердий розчин вуглецю. Він дуже м'який і пластичний. Твердість становить близько 80 кгс/мм2 за Брінеллем.

Цементит (карбід заліза) — дуже твердий і крихкий.

Перліт — суміш кристалів цементиту і фериту. Утворюється з аустеніту в результаті його розпаду за температури 723 °С. Твердий і крихкий.

Ледебурит — суміш перліту і цементиту. Дуже твердий і крихкий.

Аустенітна структура нержавіючої сталі відповідає всім основним вимогам, які ставляться до зубопротезних матеріалів. Під час механічної і термічної обробки сталі її намагаються зафіксувати в аустенітній структурі.

Хром із вуглецем у сплавах також може утворювати низку хімічних сполук — карбідів хрому (СгС2, Сг^С, Сг3С2). Вони утворюються під час термічної обробки сплаву в інтервалі температур 450 — 800 °С.

Сортову сталь добувають тигельним плавленням. У тиглі завантажують певні види сталі разом із спеціальними добавками. Задаючи певний режим плавлення, добувають спеціальні сталі, які застосовують у стоматологічній практиці.

Маркування сталі проводять за літерно-цифровою системою. Легуючі елементи, що містяться в сталі, позначають початковими літерами назв елементів: хром — X, нікель — Н, кобальт — К, титан — Т (за винятком таких елементів: манган — Р, силіцій — С, ванадій — Ф, алюміній — Ю, мідь — Д). Кількісний вміст легуючих елементів і вуглецю позначають цифрами. Перші дві цифри — кількість вуглецю в сотих частках відсотка, яку містить сталь. Кількість вуглецю, меншу за 0,15%, не позначають. Наступні (за буквою, що позначає легуючий елемент) цифри вказують на кількісний вміст цього елемента в цілих числах, але цифру не ставлять тоді, коли він становить менше ніж 1,5%. Наприклад, сталь 2Х18Н9 містить 0,2% вуглецю, 18% хрому і 9% нікелю.

Нержавіюча хромонікелева сталь. Основним компонентом сплаву є залізо. Він містить хром, нікель і невелику кількість вуглецю, силіцію, мангану та інших речовин. Хром і нікель на основі а- і у-заліза можуть утворювати твердий розчин (18% хрому і 9% нікелю.). Зі зменшенням кількості нікелю або зі збільшенням кількості хрому сплав стає двофазним в усьому інтервалі температур.

Одним із недоліків нержавіючої сталі є небезпека виникнення в сплаві міжкристалічної корозії через появу (за певних умов) карбідів хрому. Щоб запобігти цьому, до складу нержавіючої сталі вводять титан, який більш активно, ніж хром, вступає у зв'язок із вуглецем, утворюючи карбіди титану.

Для поліпшення рідкотекучості нержавіючої сталі, яку використовують для лиття, до її складу вводять 2,5% силіцію (сталь ЄЇ-95). Нержавіючі сталі поділяють на дві групи: хромисті й хромонікелеві. В ортопедичній стоматології застосовують тільки хромонікелеві сталі (табл. 12).

Хромонікелева сталь типу 18/9 - сріблястий сплав із блискучою поверхнею. Температура плавлення становить 1400 - 1450 °С, густина -7,2-7,8 г/см3, коефіцієнт лінійного розширення 16-10~6, міцність на розрив — 56 — 75 кгс/мм2, твердість за Брінеллем — 140-180 кгс/мм2.

Таблиця 12. Склад деяких хромонікелевих нержавіючих сталей

Марка сталі |

Вміст елементів у сплаві, мас.% |

|||||||

|

Вуглець |

Залізо |

Силіцій |

Манган |

Ніобій |

Нікель |

Титан |

Хром |

Х18Н9 |

0,07 |

69,08 |

1 |

2 |

0,5 |

9 |

0,35 |

18 |

20X18Н9Т |

0,20 |

68,20 |

1 |

2 |

— |

9 |

1 |

18 |

25Х18Н10С |

0,25 |

69,75 |

11,8 |

2 |

- |

10 |

- |

18 |

Нержавіюча сталь виявляє добру в'язкість, пластичність і рідкотекучість. Вона легко заповнює опоку. Під час твердіння утворює однорідну дрібнозернисту аустенітну структуру, яка має високі антикорозійні властивості, стійка до дії слини, розчинів солей і слабких розчинів деяких кислот. Однак під час механічної обробки (кування, штампування та ін.) ці властивості різко змінюються. Сталь набуває підвищеної твердості, втрачає пластичність, виявляє слабко виражені магнітні властивості. Якщо сталь знову піддати механічній обробці, стає можливим її руйнування, поява тріщин, а то і розривів.

Для повернення сплаву його початкових властивостей виріб піддають термічній обробці (прожарюванню або випалюванню) за температури в межах 1000 — 1100 °С (до солом'яно-жовтого кольору) з подальшим швидким охолодженням у холодній воді або струмені холодного повітря.

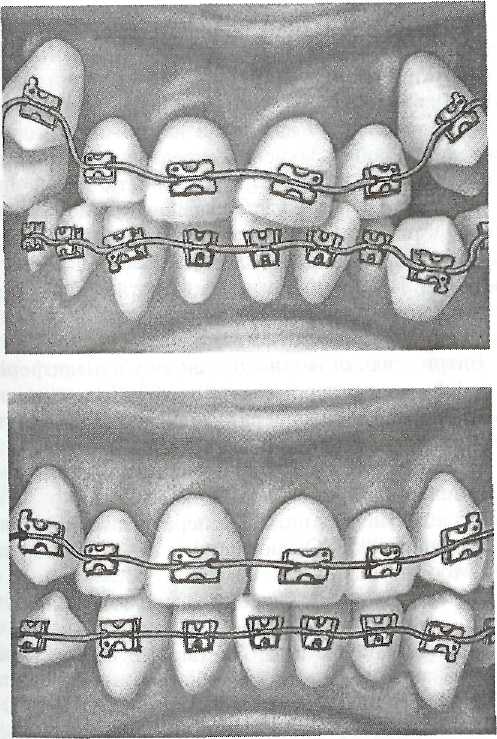

Мал. 13. Каркаси металевих протезів

Нержавіюча сталь знайшла широке застосування при виготовленні стоматологічних конструкцій: незнімних протезів, кламерів, деталей ортопедичних апаратів (мал. 13). Для виготовлення штампованих коронок

мисловість випускає стандартні гільзи з листової сталі марки 20Х18Н9Т завтовшки 0,25 — 0,3 мм. Випускається 22 розміри гільз діаметром від 6 до 16 мм і один розмір діаметром 18 мм. З цієї самої сталі випускається дріт для кламерів, шин, деталей ортопедичних апаратів. Сталь марки 25Х18Н10С застосовують для відливки деталей стоматологічних конструкцій. Недоліком цієї сталі є відносно велика усадка під час твердіння (до 2%) і низька межа міцності (близько ЗО кгс/мм ). її використовують для промислового виготовлення стандартних зубів, зашиток для фасеток, які комплектують гарнітурами (передні й бічні зуби). Стандартні зуби і фасетки застосовують рідко.

Для виготовлення суцільнолитих і комбінованих (металпластмаса) коронок і мостоподібних протезів застосовують сплави заліза з нікелем і хромом -- "Дентан" і "Дентан М".

"Дентан" -- Х23Н27С. Склад: залізо - 45,5%, нікель — 27%, хром — 23%, манган, силіцій. Густина — 7,9 г/см3, коефіцієнт лінійного розширення -- 17,0-10"6, твердість за Брінеллем — 190 кгс/мм2.

"Дентан М" - - Х23Н27МС-ВН. Склад: залізо -43%, нікель — 27,5%, хром — 23%, молібден — 2,5%, манган, силіцій. Густина - 7,9 г/см3, коефіцієнт лінійного розширення — 17,0-10~6 , твердість за Брінеллем — 200 кгс/мм2.

Згідно з міжнародними стандартами сплави, які містять понад 1% нікелю, є токсичними. Відомо, що більшість нержавіючих сталей і спеціальних стоматологічних сплавів (КХС, нікелехромові, нікелетитанові та ін.) містять більше нікелю. Безнікелеві сплави "Хероне-ум СЕ", "Херонеум ЕН" (Німеччина), експериментальну безнікелеву азотисту сталь РС-1 (Б.П. Марков і співавт., Росія) нині застосовують для виготовлення литих мостоподібних і бюгельпих протезів.

Нержавіючі сталі, що застосовують в ортопедичній стоматології, містять небажані домішки, зокрема сірку і фосфор. Коли в нержавіючій сталі міститься понад 0,04% сірки, то підвищується крихкість сталі в гарячому стані (червоноламкість). Вона легко руйнується під час термічної обробки. Домішки фосфору (навіть соті частини відсотка) надають сталі крихкості в холодному стані.

Кобальт, нікель, титан, хром і їх сплави. Кобальтонікелехромові сплави застосовують переважно для виготовлення ортопедичних конструкцій високої точності методом лиття. Так, для виготовлення суцільнолитих бюгельних протезів використовують сплави: "Бюгодент", "Пластокрист", "Каракрист" і запропоновані академіком П.С. Флісом та співавторами сплави ДБП-7, ДБП-8, "Керадент" та ін. Сплави мають хороші технологічні, механічні й екологічні властивості, невелику усадку,

Кобальт — метал сріблясто-білого кольору з рожевуватим відтінком. У природі зустрічається в рудах (наприклад, арсенокобальтових). Кобальт добувають із руд складним технологічним циклом. Має високі антикорозійні й фізико-механічні властивості, малу усадку, достатньо пластичний. Застосовують його для добування сталі з підвищеною міцністю, надтвердих сплавів (победит, стеліт) і сплавів із високими магнітними властивостями.

У зубопротезуванні застосовують сплави кобальту і хрому, магнітні сплави для фіксації знімних зубних протезів, протезів обличчя. Сплави такого типу розробляються в Японії.

Кобальтохромовий сплав вперше застосували в стоматологічній практиці Ерд і Пренг у 1933 р. під назвою віталіум. Густина цього сплаву становить 8,3 г/см3, межа міцності на розтягування — 63,4 кгс/мм2, відносне видовження - 10%, твердість за Брінеллем — 365 кгс/мм2, усадка під час твердіння — 1,8 — 2%.

У нашій країні розроблені і випускаються кобальтохромові сплави (КХС). їх склад наведено в табл. 13.

Сучасні кобальтохромові сплави (КХДЕНТ, КХ63НМ-ВН) застосовують для виготовлення литих металокерамічних, металоситалових, металополімерних і суцільнолитих коронок і мостоподібних протезів. Сплав

-

Таблиця 13.

Склад кобальтохромових сплавів

Сплав

Вміст елементів у

сплаві

%

Вуглець

Залізо

Кобальт

Силіцій

Манган

Молібде

Нікель

Хром

Кобальто-

—

—

67

—

0,5

0,5

6

26

хромовий

Кобальто-

0,4

0,7

62-

0,3

0,5

5,5

Слі-

30-

хромовий

63

ди

32

ЛК-4

0,15-

1,5

58

0,03

0,6

4,5-

о, о

25-

0,25

5,5

3 8

28

Примітка: сплав ЛК-4 запропонований В.І. Кулаженком.

"Бюгодент ХК63НМУ-ВИ" призначений для виготовлення литих бюгельних і мостоподібних протезів, коронок, кламерів, базисів знімних протезів та шинуючих апаратів.

Основу кобальтохромових сплавів складає кобальт, який має високі механічні властивості. Хром додають для надання сплаву твердості й антикорозійних властивостей.

Молібден забезпечує сплаву дрібнокристалічну структуру, що посилює його міцність. Нікель підвищує якість литва, збільшує рідкотекучість, знижує температуру плавлення, сприяє видаленню газів і сірчаних сполук.

Сплав може містити небажані домішки, зокрема залізо, яке збільшує усадку під час лиття і погіршує фі-зико-хімічні властивості сплаву.

Велика кількість кобальту в сплаві різко підвищує його антикорозійні й ливарні властивості, зменшує усадку до 1,8%. Однак через високу твердість хромокобальтових сплавів значно ускладнюються з'єднання виготовлених із них деталей за допомогою паяння, а також механічна обробка деталей. У зв'язку з цим виникла необхідність значно підвищити точність лиття деталей і гладкість їх поверхні.

"Керадент" (Україна) — сплав на хромонікелевій основі для виготовлення суцільнолитих протезів. Містить титан, алюміній, силіцій, манган. Температура плавлення становить 1330 — 1390 °С, температура заливки — 1520 °С.

Склад сплаву (у мас.%) такий: кобальту — 53,8 — 60,0, нікелю — 7,0 — 9,5, хрому — 25,0 — 27,0, молібдену — 7,0 — 9,0, титану — 0,25 — 0,5, алюмінію — 0,25 — 0,5, силіцію — 0,05 — 0,25, вуглецю —0,05 — 0,2, мангану - 0,05-0,25.

"Целіт П" (Україна) — сплав на основі кобальту, нікелю і хрому. Сплав має високу рідкотекучість, легко піддається механічній обробці абразивними інструментами. Він призначений для лиття незнімних зубних протезів з облицюванням полімерними матеріалами, у тому числі фотополімерами.

Кобальтохромові, нікелехромові та інші сплави для каркасів металокерамічних протезів (крім наведених у табл. 14) випускаються в різних країнах під такими назвами: "Жемені-ІГ, "Кераміко", "Мікробонд" (СІЛА), "Хромікс", "Р-2" (Франція), "Ультратек" (Ліхтенштейн); (табл. 15).

Такі сплави застосовують тільки для литих протезів і їх частин,- різних шин, які потребують підвищеної пружності й міцності. Штампуванню вони не піддаються, оскільки мають велику пружність і твердість.

Нікель — блискучий, сріблясто-білий метал. У природі зустрічається в хімічних сполуках, частіше як арсенонікелевий блиск (МіАзЗ), гарнієрит. Найбільш поширений спосіб добування нікелю — випалювання з подальшим плавленням його в суміші з деревним вугіллям. Стійкий до окиснення па повітрі та у воді, хімічно стійкий до лугів. Хлоридна, сульфатна і концентрована нітратна кислоти діють на нього слабко. Добре кується і вальцюється.

Нікель широко використовують у народному господарстві для нікелювання виробів. Він входить до скла-

Таблиця 14. Склад деяких зарубіжних кобальтохромових і нікелехромових сплавів (Німеччина)

Сплав |

Вміст елементів у сплаві,% |

||||||||||

|

Азот |

Вуглець |

Залізо |

Кобальт |

Силіцій |

Манган |

Молібден |

Ніобій |

Хром |

Цезій |

Нікель |

"Віробонд" |

- |

- |

- |

63 |

- |

0,02 |

3 |

- |

31 |

- |

- |

"Віталіум" |

|

0,4 |

0,7 |

62,5 |

0,3 |

- |

5,1 |

- |

30,8 |

- |

- |

"Біролой" |

- |

0,07 |

0,07 |

|

|

0,07 |

3 |

- |

23 |

- |

63 |

"Вірокаст" |

|

0,35 |

29 |

33 |

0,35 |

0,35 |

5 |

- |

30 |

- |

- |

"Вірон-77" |

0,02 |

0,02 |

- |

|

0,02 |

- |

6 |

|

20 |

0,02 |

70 |

''Вірс^Г, |

|

0,02 |

- |

- |

0,02 |

|

10 |

1 |

24 |

|

64 |

"Вірон-99" |

- |

_ |

0,5 |

|

|

|

9,5 |

|

22 |

|

65 |

"Вїроніт" |

- |

0,35 |

- |

64 |

0,35 |

0,35 |

5 |

|

28 |

|

|

"Віроніт" особливо твердіш |

|

0,4 |

|

63 |

0,4 |

0,4 |

5 |

|

30 |

|

|

"Віроніум" |

0,25 |

0,25 |

- |

63 |

0,25 |

0,25 |

5 |

|

29 |

- |

|

"Віроніум" особливо твердий |

0,25 |

0,25 |

|

61 |

0,25 |

0,25 |

6 |

|

30 |

|

|

ду багатьох сплавів, які застосовують у зубопротезній техніці. Добавлення нікелю в сплави підвищує їх механічні властивості (пластичність, в'язкість, пружність), зменшує усадку і надає їм хімічної стійкості. У сполуках із залізом і хромом (нержавіюча сталь) нікель сприяє утворенню дрібнозернистого твердого розчину — фериту чи аустеніту.

Іноді нікель додають у сплави золота замість платини (5--10%). Такі сплави набувають підвищеної міцності.

Таблиця 15. Фізико-технічні характеристики деяких сплавів для металокераміки (США)

Матеріал та основні інгредієнти |

Густина, г/см3 |

Твердість за Віккерсом, Н/мм2 |

Модуль еластичності, Н/мм'-ІО8 |

Модуль Юнга, Н/мм2 |

"Віль керам В" (АиРаАй) |

13,8 |

218 |

16 |

63,6 |

"Віль керам В-1" (РсіАя) |

11,1 |

242 |

20 |

77 |

"Олімпія" (АиРа) |

13,5 |

220 |

18 |

83 |

"Біобонд" (№Сг) |

8,7 |

257 |

29 |

58 |

"Верабонд із берилієм" (№Сг) |

7,8

|

357 |

31 |

116 |

Сплави нікелю з хромом містять до 70% нікелю і до 25% хрому (інші інгредієнти — це легуючі елементи). Такі сплави краще зчіплюються з фарфором, ніж кобальтохромові. Для зближення коефіцієнтів теплового розширення з фарфором нікелехромовий сплав легують залізом, силіцієм та алюмінієм, а для поліпшення ливарних властивостей у сплав уводять алюміній, бор, молібден та інші речовини. Останні елементи сплаву підвищують його дисперсну міцність і захищають поверхню відливка (запобігають задиранню оксидної плівки). Останнім часом винайдені нікелехромові сплави з температурою плавлення від 960 до 1360 С, що дозволяє поліпшити їх ливарні властивості, одержувати якісні відливки, використовувати для лиття гіпсові форми (табл. 16).

Нікелехромовий сплав НХ-Дент 90 Х25Н63МС-ВН має такий склад: нікелю — 63%, хрому — 25%, молібдену — 2,5%. Крім того, він містить силіцій, манган і цезій.

Сплави призначені для виготовлення литих металокерамічних, металоситалових, облицьованих полімерами Таблиця 16. Фізико-технічні характеристики сплавів для металокераміки

Матеріал |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Густина г/см |

Твердість за Брінеллем |

Модуль пружиності |

Межа текучості |

Відносини видивження |

Аоефіціент лінійного розширення |

|

|

|

|

|

|

|

Дентан |

7,9 |

190 |

180 |

250 |

38 |

17,0 |

Х23Н27С |

|

|

|

|

|

|

Дентан М |

7,9 |

260 |

190 |

260 |

38 |

17,0 |

Х23Н27МС-ВН |

|

|

|

|

|

|

НХ-Дент |

8,2 |

230 |

195 |

320 |

38 |

13,9 |

Х25Н63МС-ВН |

|

|

|

|

|

|

|

|

|

|

|

|

|

і суцільнолитих коронок, а також мостоподібних протезів.

"Целіт Н" (Україна) -• сплав на основі нікелю і хрому зі спеціальними легуючими добавками, які забезпечують хороші ливарні властивості й високу міцність адгезії кераміки і металу. Хімічний склад і властивості близькі до таких сплаву "Вірон-99" (Німеччина). На відміну від хромонікелевих сталей, нікелехромові сплави, які не містять вуглецю, широко застосовують для виготовлення металокерамічних зубних протезів. Значною популярністю користуються зарубіжні сплави "Ві-рон-79", "Вірон~88", "Вірон-99", "Віролой" (Німеччина). Склад і властивості таких сплавів приблизно такі: нікелю - 63-70%, хрому - 20-24%, молібдену -3—10%, інших елементів — 2 — 11%, густина — 8,1 — 8,2 г/см3, температура лиття — 1300—1420 °С, твердість за Віккерсом - 180-185.

Нікелехромовий сплав ЕХ-3 Норитаке випускає фірма "Норитаке" (Японія).

Титан — метал сріблясто-білого кольору. У природі міститься в рудах. Входить до складу мінералів (ільменіт, титаніт та ін.). Вміст у них діоксиду титану (ТіО2) становить від 40 до 90%. Добувають його методом хлорування за наявності вуглецю з подальшим відновленням.

Властивості титану значною мірою залежать від його чистоти. Розрізняють дві алотропічні модифікації титану: низькотемпературна а-модифікація з гексагональною кристалічною решіткою і високотемпературна р-модифікація з кубічно-об'ємноцентрованою кристалічною решіткою. Перехід а-модифікації в р-модифікацію і навпаки здійснюється за температури 882 °С,

На думку деяких фахівців, на зміну віку залізному прийшов вік титановий, оскільки властивості цього металу унікальні.

Густина титану майже така, як і алюмінію. Однак титан у 12 разів міцніший за алюміній. Він міцніший за залізо, Титан не намагнічується, а його термостійкість різко виділяє його серед інших металів. Сталі, леговані титаном, виявляють підвищену жаростійкість і застосовуються в космічній техніці. Сполуки титану використовують як каталізатори полімеризації мономерів, барвники, наповнювачі високомолярних сполук.

Титан має високу антикорозійну стійкість у різних середовищах. На поверхні титану утворюється тонка і міцна оксидна плівка, яка захищає його від подальшого окиснення. Він міцний, не справляє шкідливого впливу на організм людини, стійкий до нітратної кислоти, погано розчиняється в сульфатній кислоті, має велику хімічну спорідненість із вуглецем. Якщо невелику кількість титану додати до нержавіючої сталі, він зв'язує вуглець. Це запобігає випаданню карбідів хрому і подальшому розвитку міжкристалічної корозії.

Титан застосовують як лігатуру для зв'язування уламків при лікуванні переломів щелеп, для покриття інструментів, а деякі особливо точні й мініатюрні інструменти та імплантати (конструкції, які вживлюють у кісткову тканину щелеп) виготовляють саме з титану чи його сплавів.

Виготовлення ортопедичних конструкцій з титану включає такі етапи: створення воскової композиції, встановлення ливникової системи зі штифтів діаметром 5 — 6 мм і центрального постачальника, виготовлення керамічної ливарної форми з електрокорунду з етилсилікатом. Загальна кількість шарів покриття — 9. Кожен шар висушують в атмосфері аміаку. Форму прожарюють за температури 1000 °С і обробляють піровуглецем. Вуглець, який подається в піч із високою температурою, за відсутності повітря розкладається. Атомарний вуглець просочує стінки керамічної форми, що запобігає хімічному сполученню її з металом. Охолоджену форму (не нижче від 150 °С) заливають металом. Плавлять титан у вакуумно-дуговій гарнісажній установці, у графітовому тиглі з гарнісажем (гарнісаж — шар металу, який плавлять, що покриває внутрішню поверхню тиглю). Тигель із гарнісажем постійно охолоджується водою, що захищає його від розплавленого металу. Охолодження форми ведуть у вакуумі або середовищі аргону. Відділяють ливники і піскоструминно обробляють деталь. Обробка титанових деталей може бути механічною (шліфування і полірування). Крім того, застосовують електрополірування з електролітом (сульфатної кислоти — 60%, плавикової — 30%, гліцерину —10%). Анод — деталь, катод — графіт. Щільність струму — 0,5-0,7 А, напруга - 24 В.

Відомо багато сплавів титану. Найбільш перспективними для застосування в медицині взагалі, і в стоматології зокрема, є сплави титану з алюмінієм, вольфрамом, нікелем. Вони використовуються для виготовлення імплантатів, незнімних зубних протезів, дроту. Приблизний склад одного з таких сплавів: титану — 90%, алюмінію — 6%, вольфраму — 4%.

Технологія виготовлення зубних протезів з титанових сплавів розроблена в Японії. Великий інтерес становить застосування сплавів титану для виготовлення суцільнолитих базисів і каркасів зубних протезів. Найкращі ливарні властивості та високу міцність (межа міцності на розрив — 686 МПа) виявляє сплав марки ВТ5Л (титан, легований алюмінієм). Лінійна усадка під час лиття становить 0,8— 1%, об'ємна — 3% (показники близькі до таких у сплавах золота). Каркаси, відлиті з цього сплаву, за необхідності можуть бути піддані аргонодуговому зварюванню.

Сплави титану з нікелем здатні "запам'ятовувати" форму і мають над еластичні властивості. Коли виробу (наприклад, імплантату) з такого сплаву в нагрітому стані надати певної геометричної форми, а потім охолодити його і надати йому необхідної для застосування форми (уведення в організм, конструкцію), то під час нагрівання до температури організму виріб відновлює первинну форму.