- •Введение

- •Литературный обзор

- •Использование водорода

- •Способы получения водорода

- •Окислительная конверсия метана

- •Получение водорода из метанола

- •Паровой риформинг метанола

- •Катализаторы и условия проведения реакции

- •Пути и механизмы протекания реакции

- •Кинетика

- •Реакторы проведения реакции паровой конверсии метанола

- •Теоретическая часть

- •Кинетические модели реакции паровой конверсии метанола

- •Эмпирические модели

- •Модель 1 (Lee и соавт., 2004)

- •Модель 2

- •Модели, основанные на механизме реакции Модель 3 (Tesser и соавт., 2009)

- •Модель 4 (Patel и соавт., 2007)

- •Модель 5 (Peppley и соавт., 1997)

- •Формулы для расчета теплоемкости веществ, энтальпии, энтропии, энергии Гиббса, констант равновесия реакций в зависимости от температуры

- •Квазигомогенная модель зерна катализатора

- •Вывод уравнений диффузионной стехиометрии для модели зерна катализатора

- •Список литературы

Кинетика

В табл. 1.2 приведены ссылки на кинетику паровой конверсии метанола. Использованы следующие обозначения: М – метанол, W – вода, Н – водород, С – оксид углерода (IV);

;

;

;

;

,

,

где

,

,

– общая концентрация двух видов активных

центров катализатора, обозначенных как

S1

и S2,

соответственно.

– общая концентрация двух видов активных

центров катализатора, обозначенных как

S1

и S2,

соответственно.

Таблица 1.2

Кинетика паровой конверсии метанола

Cсылка |

Катализатор |

Выражение скорости реакции паровой конверсии метанола |

Энергия активации,

|

[36] |

Cu/ZnO/Al2O3 (G-66 MR, Süd – Chemie) |

|

77 |

[37] |

CuO/CeO2 |

|

106 |

[20] |

Cu/ZnO/Al2O3 (Synetix 33-5) |

111 |

|

[38] |

Cu/ZnO/Al2O3 (G-66 MR, Süd – Chemie) |

|

76 |

[39] |

Cu/ZnO/Al2O3 (BASF K3-110) |

|

74 |

[40] |

Cu/ZnO/Al2O3 |

|

83 |

[41] |

Cu/ZnO/Al2O3 (BASF K3-110) |

|

102,8 |

[42] |

Cu/ZnO/Al2O3 (BASF S3-85) |

|

105 |

[43] |

Cu/ZnO/Al2O3 (BASF S3-85) |

|

110 |

Таблица 1.2 (продолжение)

Cсылка |

Катализатор |

Выражение скорости реакции паровой конверсии метанола |

Энергия активации,

|

[44] |

Cu/MnO/Al2O3 |

Ниже 190 °С:

Выше 200 °С:

|

79,7 77,3

77,7 116,6 |

[45] |

Cu/ZnO (Girdler G66B) |

|

96 |

[32] |

Cu/ZnO/Al2O3 (BASF) |

|

102,6 |

[46] |

Cu/ZnO/Cr2O3/Al2O3 |

|

116,1 |

Реакторы проведения реакции паровой конверсии метанола

На сегодняшний день каталитическая конверсия метанола в трубчатых реакторах является наиболее экономичным способом получения водорода. [47]

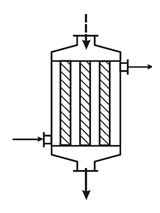

Трубчатый аппарат относится к реакторам с непрерывным отводом (подводом) тепла.Отвод (подвод) тепла осуществляется путем теплообмена реагирующей смеси с теплоносителем через стенку реактора. Катализатор загружается в трубки небольшого диаметра (2-8 см), в межтрубном пространстве циркулирует теплоноситель – водяной пар под давлением или расплав солей. Сложность конструкции повышает стоимость таких аппаратов. Однако большим преимуществом трубчатых реакторов являются хорошие условия отвода тепла от катализатора, так как отношение поверхности теплоотдачи к объёму катализатора значительно выше по сравнению с многослойными аппаратами. Схематический вид трубчатого реактора представлен на рис. 1.5.

Рис. 1.5. Схематический вид трубчатого реактора

Конструктивное оформление аппаратов весьма разнообразно, что обусловлено различной мощностью, различными параметрами (температурой и давлением) проведения конверсии.

Реакционные трубы являются важнейшими элементами аппарата. Каждая труба представляет собой заполненный катализатором реактор вытеснения с поперечным подводом тепла через стенку.

В настоящее время также рассматриваются способы получения водорода паровой конверсии метанола в мембранных и микроканальных реакторах. В различных литературных источниках (например, [48]-[49]) приводится множество исследований проведения реакции паровой конверсии метанола в данного типа реакторах, также проводятся работы по созданию интегрированных микроканальных устройств коммерческого назначения для производства водорода в компактных топливных процессорах. Однако на данный момент эти реакторы не являются массово распространенными.

К преимуществам микроканальных реакторов относят следующие:

большая величина отношения поверхности к объему;

короткие времена контакта;

можно пренебречь массообменом внутри слоя;

высокая эффективность теплообмена;

малый перепад давлений;

безопасность эксплуатации.