- •Технология машиностроения

- •Глава 1 Оформление пояснительной записки______________________________12

- •Глава 2 Разработка пояснительной записки_______________________________ 13

- •Выбор оборудования____________________________________________ 155

- •Выбор станочных приспособлений________________________________ 157

- •Пример оформления пункта 2.11______________________________ 173

- •Пример оформления пункта 2.12______________________________ 188

- •Пример оформления пункта 2.13______________________________ 196

- •Приложения р. Выбор средств технологического оснащения

- •«Утверждаю»

- •Задание для курсового проектирования по предмету____________________________________________________

- •I. Расчетно-пояснительная записка

- •2. Технологический раздел.___________________________________________________________

- •3. Организационный раздел__________________________________________________________

- •II. Графическая часть проекта

- •Глава 2 Разработка пояснительной записки

- •1 Общий раздел

- •Описание назначения и конструкции детали

- •Описание назначения и конструкции детали

- •Выбор типа производства

- •Технологический раздел

- •Анализ технологичности конструкции детали

- •Где Gзаг – масса заготовки, кг;

- •Анализ существующего технологического процесса

- •Перечень организационно-технических мероприятий по

- •Расчет технологической себестоимости обработки детали

- •3) Сравнение двух вариантов

- •2.4 Выбор и экономическое обоснование выбора вида заготовки

- •2.4.1 Кованные и штампованные заготовки

- •2.4.2 Радиальное обжатие

- •2.4.3 Заготовки, полученные литьем

- •2.4.4 Заготовки из проката

- •2.4.5 Расчет массы заготовки

- •2.4.6 Экономическое сравнение вариантов заготовок, полученных литьем или штамповкой

- •2.4.7 Расчет стоимости заготовки из проекта.

- •2.5 Разработка выбранного варианта технологического процесса

- •2.5.1 Пример оформления пункта 2.5 пояснительной записки

2.4.5 Расчет массы заготовки

Расчет массы заготовки должен производиться по максимальным размерам для наружных поверхностей и по минимальным – для внутренних. Это необходимо делать в целях обеспечения производственной программы выпуска деталей необходимым количеством материала. Однако, из опыта заводов МТЗ, МЗШ, ГПЗ, МАЗ, масса заготовки в чертежах проставлена исходя из расчета по номинальным размерам. Чтобы не было расхождения с данными предприятий, учащиеся рассчитывают массу по ее номинальным размерам.

Для расчета массы заготовки ее разбивают на простейшие объемы – цилиндры, кольца, усеченные конусы и т. п. Рассчитывается масса каждого объема и затем из суммы масс сплошных фигур вычитается масса объемов отверстий.

Для

расчета массы заготовки в таблице 25

приведены значения плотности материалов

![]() .

.

Таблица 25 – Плотность черных сплавов, ρ

В кг/м3

Плотность |

Материалы |

7,6

10 |

0Х21Н5Т |

7,65 10 |

ХВП, ХВГ |

7,7 10 |

60С2 |

7,80 10 |

ШХ15 |

7,75 10 |

10Х13, 2Х13, 40Х13, Х18, 10Х17Н2 |

7,85 10 |

Низкоуглеродистые и углеродистые стали, 20Х, 40Х, А12, 50Х, 65Г, 30ХГСА, 30ХГС, 12ХН3А, 40ХНМА, 25ХГТ, 18ХГТ, Э4-474, 60С2А, 50ХФА, 65С2ВА, 70С2ХА, ЭАА, ЕХ, ЕХ3, ЕХ5К5, Э4630А, и др. конструкционные легированные стали |

7,9 10 |

Х18Н10Т, 12Х18Н9, ЭН702 |

8,0 10 |

Х18Н9Т, Э4-36 |

8,2 10 |

50Н, 50НП, 50НХС, К50Ф2, 50КФА, 52КФБ,50КФБ, Н29К18 |

8,35 10 |

65НП |

8,5 10 |

80НХС |

8,6 10 |

79НМ |

8,75 10 |

34НКМП |

7,1 10 |

чугуны |

Таблица 26 – Плотность цветных сплавов,

В кг/м

Плотность |

Материалы |

1,8 10 |

МА5 |

1,78 10 |

МА8 |

2,65 10 |

АМг5В, АМг6, АМг5П |

2,67 10 |

АМг, АМг3 |

2,7 10 |

АВ00, АВ0, А2, АД1 |

2,73 10 |

АМц |

2,75 10 |

Д18П, АК6 |

2,8 10 |

Д1, Д16, Д1П, Д16П |

2,85 10 |

В94, В95 |

4,40 10 |

ВТ5 |

4,43 10 |

ВТ6 |

Продолжение таблицы 26

В кг/м

Плотность |

Материалы |

4,46 10 |

ВТ3, ВТ5-1 |

4,5 10 |

ВТ1-1, ВТ1-2, ВТ3-1 |

7,5 10 |

Бр АЖМц10-3-1,5; БрАж9-4 |

7,6 10 |

БрАМц9-2 |

7,7 10 |

БрАЖН10-4-4 |

7,8 10 |

БрА7 |

8,25 10 |

БрБ2 |

8,40 10 |

МНЦ3-12 |

8,47 10 |

БрКМц3 |

8,50 10 |

Л68, ЛМц58-2, ЛО62-1, ЛС59-1 |

8,65 10 |

БрОФ7-02 |

8,60 10 |

МНЦ15-20 |

8,80 10 |

Л90, БрОФ 6.5-0.15, БрОЦ 4-3 |

8,82 10 |

НЖММц 28-2.5-1.5 |

8,90 10 |

МБ (С.А), МБ (С.Б), М1, М2, М3, МН19 |

11,37 10 |

С3 |

Формулы для расчета массы простейших элементарных объемов приведены в приложении Л.

П

![]()

![]()

![]()

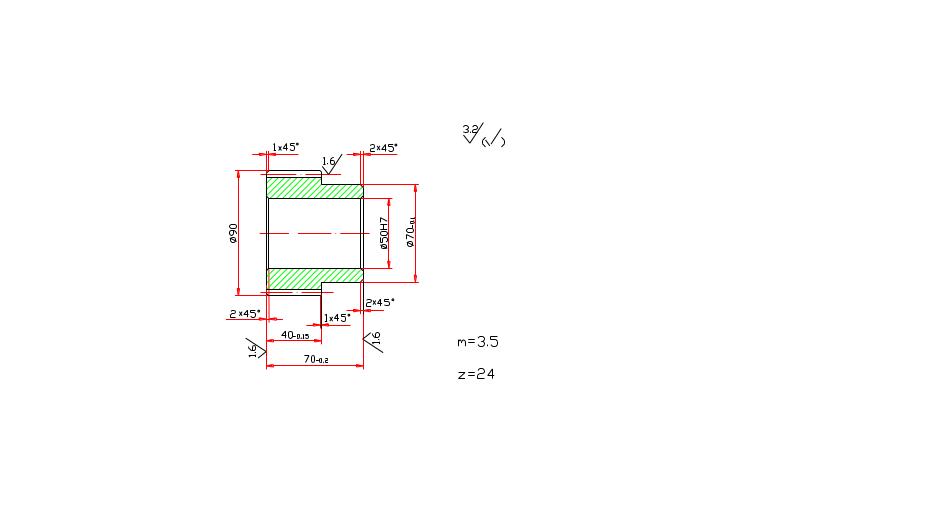

Рисунок 3 – Эскиз зубчатого колеса

М атериал

детали 25ХГТ ГОСТ 4543 – 88. Заготовка

штамповка на ГКМ показана на рисунке

4.

атериал

детали 25ХГТ ГОСТ 4543 – 88. Заготовка

штамповка на ГКМ показана на рисунке

4.

![]()

![]()

![]()

![]()

![]()

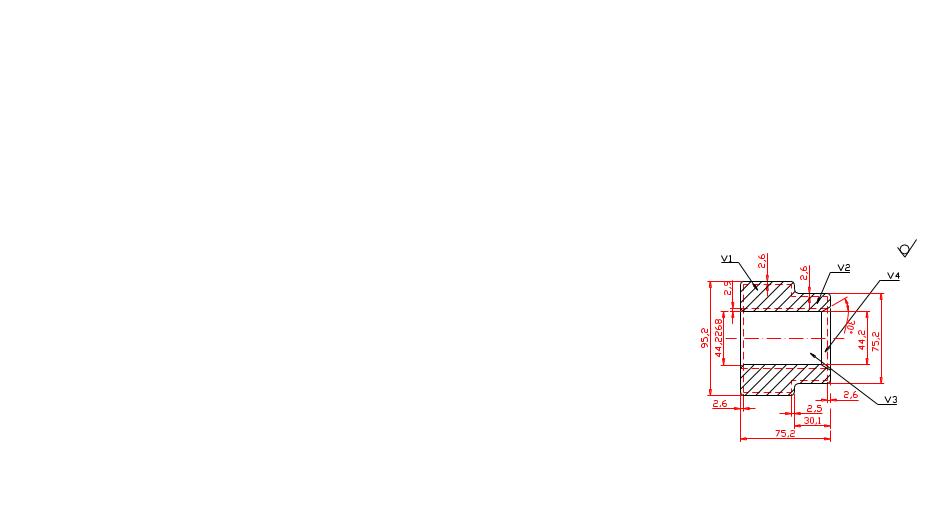

Рисунок 4 – Эскиз заготовки.

Таблица 26 – Формирование размеров заготовки.

В миллиметрах

Поверхность

|

Ra, мм |

Размер |

Припуск |

Отклонение |

Размер заготовки |

|

+ |

- |

|||||

1.Наружные поверхности |

6,3 6,3 |

70 90 |

2,6 × 2 2,6 × 2 |

1,3 1,3 |

0,7 0,7 |

75,2

95,2 |

2. Торцы |

6,3 |

70 70 – 40 = 30 |

2,6 × 2 + 2,6 ;– 2,5 |

1,3 1,2 |

0,7 0,6 |

75,2

30,1 |

3. Отверстие |

0,8 |

50 |

2,9 . 2 |

0,6 |

1,2 |

44,2 |

3.1 С учетом уклона |

|

44,2 – 75,2 . tg 3o |

0,6 |

1,2 |

40,3 |

|

Заготовки разбиваются на элементарные объемы V1 ,V2 –цилиндры; V3, V 4 – усеченные конусы.

По таблице Л 1 приложения Л масса объемов V1 ,V2 рассчитывается по формуле

![]() ,

,

где ρ – плотность материала; ρ = 7,85×103 кг/м3 [ табл. 25 ]

![]() – длина

цилиндра, мм;

– длина

цилиндра, мм;

d – диаметр цилиндра, мм.

Объемов V3 и V4 по формуле [приложение Л, формула Л7]

![]() ,

,

где h – высота усеченного конуса, мм;

D – диаметр основания, мм ;

d – меньший диаметр конуса.

Gv1

+

Gv2

= 10-9

.

7,85 .

![]() .

( 95,22 .

45,1+75,22

.

30,1 ) = 5,683 кг

.

( 95,22 .

45,1+75,22

.

30,1 ) = 5,683 кг

Для нахождения объема V4, V3 необходимо рассчитать высоту hф, диаметр фаски Dф и высоту оставшейся части отверстия hз.

По чертежу фаска высотой 2 мм, с учетом припуска на обработку торца h = 2 + 2,6 = 4,6 мм.

D = 2 . 4,6 . tg 30 + 40,3 = 45,62

h3 = 75,2 – 4,6 = 70,2

Gv3

+ Gv4

= 10-9

.7,85

.

103 .

3,14 .![]() . ( 70,2 .

( 44,22

+ 44,2 .

40,3 + 40,32

) + 4,6 .

( 45,622

+ 45,62 .

40,32

+40,32))

= 0,825 кг

. ( 70,2 .

( 44,22

+ 44,2 .

40,3 + 40,32

) + 4,6 .

( 45,622

+ 45,62 .

40,32

+40,32))

= 0,825 кг

Масса заготовки:

G3 = 3,568 – 0,825 = 2,743 кг

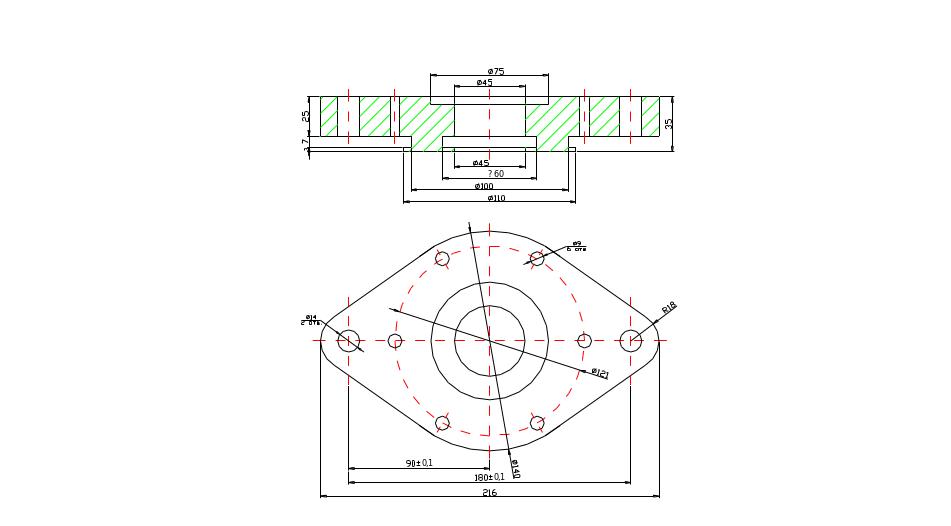

Пример 2. Разбивка заготовок на элементарные объемы и варианты расчета массы заготовки.

![]() Заготовка

1 получена литьем в земляные формы по

11 классу размерной точности по ГОСТ

26645 – 85 (верхние размеры).

Заготовка

1 получена литьем в земляные формы по

11 классу размерной точности по ГОСТ

26645 – 85 (верхние размеры).

б) Заготовка 2 получена литьем в земляные формы с машинной формовкой по 9 классу размерной точности ГОСТ 26645 – 85 (нижние размеры).

Dз

dз

![]()

Рисунок 5 – Эскиз заготовки.

Заготовку разбиваем на элементарные объемы:

1, 3, 5, 7 – форма сектор.

2, 4, 6, 8 – трапеция. Они имеют одинаковый объем.

9, 10 – цилиндры.

Расчет массы объемов по формулам, приведенным в приложении Л, таблица Л1.

б) Для заготовок, сложенных по контуру деталей, например, отливок, трудно разделить заготовку на элементарные объемы, их очень много. Некоторые поверхности конструктивные и имеют сложный контур, описанный различными элементарными кривыми. Эти поверхности по контуру не обрабатываются, обрабатываются только их торцы. Площадь поперечного сечения у таких объемов одинаковая. Объем такой фигуры рассчитывается по формуле

V = S . h , мм3 , (41)

где S – площадь поперечного сечения фигуры со сложным контуром, мм2;

h – высота (длина) фигуры, мм.

Для заготовок разной точности изготовления площадь одинакова, отличается только высота на величину припуска Z. Тогда объем заготовки можно выразить формулой

Vз = V + Vпр, мм3 , (42)

где V – объем фигуры детали, м3

Vпр – объем припуска на обработку, рассчитывается по формуле

Vпр = SZ, м3 (43)

где Z – припуск на обработку, мм

Так как площади одинаковы у этих фигур, то объемы отличаются только величиной припуска Z.

Соотношение Kv объемов припусков по первому и второму вариантам заготовок можно определить по формуле

Kv = Vпр2/Vпр1 = Z2/Z1 (44)

Или для всей заготовки:

![]()

Массу объема фигуры Gфv можно определить по формуле

Gфv

= G3

–

![]() (45)

(45)

где G3 – масса заготовки, кг;

– масса объемов, описанных простыми фигурами, кг.

Аналогично рассчитывается масса детали этого объема

![]() ,кг, (46)

,кг, (46)

Массу припуска заготовки Gпр ф этого объема можно рассчитать по формуле

Gпр

ф = Gфv

– gфv

–

![]() кг,

(47)

кг,

(47)

где

![]() – масса непролитых отверстий на этой

фигуре, канавок и т.д.

– масса непролитых отверстий на этой

фигуре, канавок и т.д.

Определив, таким образом, массу припуска по первому варианту можно найти массу припусков на этот объем по второму варианту по формуле с учетом соотношения припусков Kv

Gпр ф2 = Kv . Gпр ф1,кг, (48)

После нахождения Gпрф2 масса заготовки по второму варианту рассчитывается по формуле

Gз2 = Gпр ф2 + g фv + Gvi2 + Gv отв, кг, (49)

где – масса непролитых отверстий;

![]() масса

объемов, описанных простыми фигурами

по второму варианту, кг.

масса

объемов, описанных простыми фигурами

по второму варианту, кг.

в) В случае если заготовка описана простыми геометрическими формами при наличии необрабатываемых механической обработкой поверхностей (поверхностей без припусков) можно рассчитывать массу заготовки по формуле

Gз = g + Gпр + G отв , кг, (50)

где Gпр – масса припусков на заготовку, кг;

G отв – масса фигур детали, которые получаются за счет тела детали (канавки, расточки, отверстия), кг.

В этом случае не вся заготовка разбивается на объемы, а только припуски на обработку. Они, как правило, имеют простую форму (кольца, полого усеченного конуса, полого цилиндра и т.д.).

Для зубчатых колес с центральным шлицевым отверстием масса заготовки рассчитывается с учетом материала, удаляемого при зубонарезании и нарезании шлицов.

Масса этих впадин рассчитывается по формуле для кольца, трубы [приложение Л, формула Л3]

Gвп

=

![]() 10-9

.

.

(D

– h

) .

h,

кг,

10-9

.

.

(D

– h

) .

h,

кг,

где

- плотность материала,

![]() [табл. 17]

[табл. 17]

– ширина венца или длинна шлицов, мм;

D – наружный диаметр зубчатого венца или шлицов, мм;

h – высота зуба или шлица, мм

Высота зуба колеса рассчитывается по формуле

h = 2, 25 m, мм, (51)

где m – модуль колеса, мм.

Высота шлица рассчитывается по формуле

![]() ,

мм, (52)

,

мм, (52)

где Dнар, Dвн – наружный и внутренний диаметр шлицов, мм

Пример 3 (вариант расчета б).

Рассчитать массу заготовки “фланца”. Эскиз заготовки приведен на рисунке 5. На эскизе верхние размеры – размеры заготовки по 1 варианту, нижние – по второму. Материал – Сталь 45 ГОСТ 1050 – 88.

Масса детали q = 4, 13 кг, масса заготовки по первому варианту

G31 = 5,24 кг. Эскиз детали показан на рисунке 6

1

2

3

4

Ø60

5

8

6

7

Ø140

Рисунок 6 – Эскиз детали

Деталь по контуру фланца не обрабатывается.

Для расчета необходимо определить размеры центрального отверстия с учетом литейного уклона 2 градуса.

![]()

![]()

![]()

![]()

Масса объемов расточек, отверстий, цилиндрических частей детали

[приложение Л, формула Л1]

![]() ,

кг,

,

кг,

где n – количество одинаковых объемов,

= 7,85 . 103 кг/м3

![]()

![]()

Масса фигуры детали (фланца)

gф1 = g – g7,8 = 4,13 – 0,655 = 3,475 кг

Масса цилиндрической части заготовки – сплошной объем 9 (рис 5)

G91

= 10-9

.

7,85 .

103 .

3,14 .

![]() .

(44 – 34) =

0,873 кг;

.

(44 – 34) =

0,873 кг;

G92

= 10-9

.

7,85 .

103 .

3,14 .

![]() .

(39,5 – 29,5)

= 0,8436 кг

.

(39,5 – 29,5)

= 0,8436 кг

Диаметр отверстия на уровне цилиндрической части

Dз1 = 37 – 2 . 34 . tg 2 = 34, 625 мм

Dз1 = 41 – 2 . 29,5 . tg 2 = 38, 94 мм

Масса отверстия в цилиндрической части рассчитывается по формуле усеченного конуса [приложение Л, формула Л7]

Gотв1 == . 10-9 . . h (D2 + D . d + d2)

Gотв1 == . 10-9 . 7,85.103 . 3,14 . 10 (34,6252 + 34,625 . 33,93+33,932) = 0,074 кг

Gотв2 == . 10-9 . 7,85 . 103 . 3,14 . 10 (38,942 + 38,94 . 38,25 + 38,252) = 0,0918 кг

Масса заготовки фланца (формула 45):

Gф1 = Gз1 – G91 – Gотв1 = 5,24 – 0,873 – 0,0741 = 4,293 кг

Коэффициент Кv (формула 44):

![]()

Масса припусков фланца по первому варианту (формула 47):

Gпр.ф1 = Gф1- gф1= 4,293 – 3,475 = 0,818 кг

Масса припусков по второму варианту (формула 47):

Gпрф2 = 0,5 . 0,818 = 0,419 кг

Масса заготовки по второму варианту (формула 49):

Gз2 = 0,419 + 3,475 + 0,8436 – 0,0918 = 4,646 кг

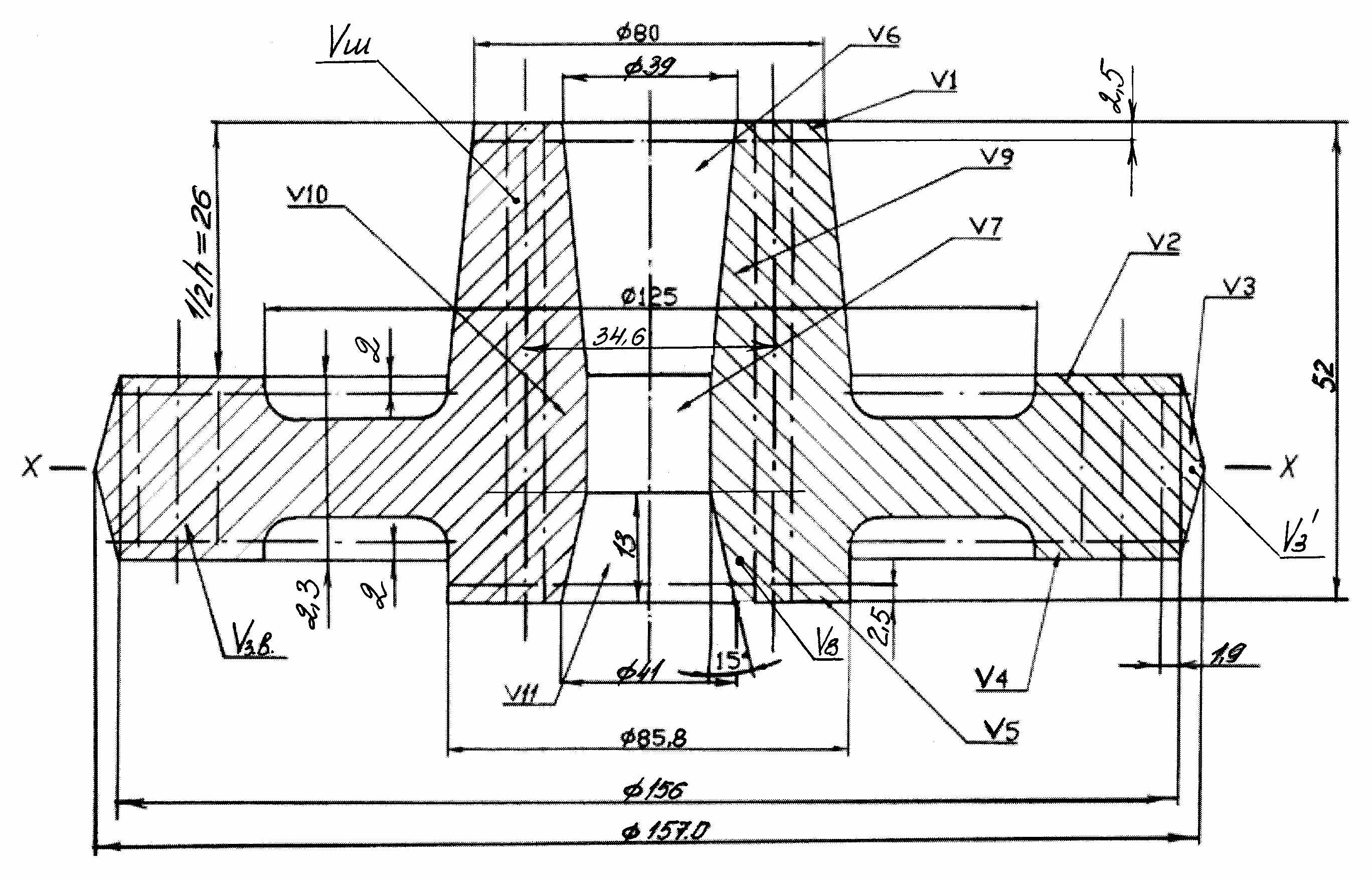

Пример 4 (вариант в). Рассчитать массу заготовки на деталь “Колесо зубчатое “, полученной методом штамповки на КГШП.

Зубчатый венец m = 4,5 мм, z 32, шлицы : Dн = 50 мм, Dвн = 44,17 мм

Материям сталь 45 ГОСТ 1050 – 88 Масса детали g = 1,85кг

Смещение по разъему штампа – 0,4 мм, коробление 0,6 мм

Рисунок 7 – Эскиз заготовки

Штамповочные уклоны внутренние 5o, наружные 3о.

Таблица … – Расчет припусков для заготовки по классу Т4

ГОСТ 7505 – 89.

В миллиметрах

Наименование поверхности |

Размер |

Ra мкм |

Припуск, z |

Отклонения |

Размер заготовки с отклонениями |

|

+ |

- |

|||||

Наружный диаметр венца

Отверстие

Торцы ступицы

Торцы венца

|

153

44,17

47,3

18,5

|

6,3

3,2

6,3

6,3

|

1,9 . 2 = 3,8

2,3 . 2 + 0,4 =5,0

2,5 . 2 = 5,0

2 . 2 = 4,0

|

2,4

1,0

2,1

1,8

|

1,6

1,8

1,1

1,0

|

156,8

39,0

52,0

23

|

Продолжение таблицы …

В миллиметрах

Наименование поверхности |

Размер |

Ra мкм |

Припуск, z |

Отклонения |

Размер заготовки с отклонениями |

|

+ |

- |

|||||

Отверстие

на h1

=

Отверстие на входе нижнего h2

=

Наружный диаметр по плоскости разъема |

Dз – 2. 1/2h ; tg 5o = 39,0 – 52,0 . 0,08748 = 34,62

D2 = 34, + 2 . . 52,0 . tg15o = 41,0

dн1= dн + 2 . . h . tg3o = 156 + 2 . . 23 . 0,0524 = 157,2 |

1,0

1,0

2 |

1,8

1,8 |

34,6

41

157

|

||

На объемы разбиваются только припуски на обработку.

Объемы V1, V2, V4, V5 – кольца, рассчитываются по формуле

[приложение Л, формула Л3],

Gк = 10-9. . . . (D – h) . h ,кг,

где

![]() ширина

кольца, равная припуску на обработку,

мм;

ширина

кольца, равная припуску на обработку,

мм;

![]()

h1 = (80 – 44,17) = 17,915 мм;

h2, 4 = (153 – 125) = 14 мм;

h5 = (85 – 4- 4,17 ) = 20,43 мм;

G1,2,4,5 = 10-9 . 7,85 . 103 . 3,14.(2,5(80 – 17,915) . 17,915 + 2 . 2 (153–14) . 14 + 2,5(85 – 20,43).20,43) = 0,317 кг

Объемы

припусков

![]() ,

рассчитываются по формуле:

,

рассчитываются по формуле:

![]() ,

кг,

,

кг,

где Gкон – масса усеченного конуса, кг

Gкон = 10-9. . 1/12 . h. ( D2 + D . d + d2 ) [приложение Л, формула Л1]

Gц – масса цилиндра, кг

![]() [приложение

Л, формула Л1]

[приложение

Л, формула Л1]

![]()

Отверстие, объемы V8, V9

![]() ,

кг,

,

кг,

![]()

![]()

Объем V10

![]() ,

кг,

,

кг,

![]()

Масса половины зубчатого венца (впадин) (формула 49)

где

ширина

венца, мм;

![]()

![]()

Gвп зуб = . 10-9 . 7,85 . 103 . 3,14 . 18,5. (153 – 2,25 . 4,5) . 2,25 . 4,5 = 0,328 кг

Масса впадин шлицов:

Высота шлица: h = . (50 – 44,17) = 2,915

Gвп шл = . 10-9 . 7,85 . 103 . 3,14 . 52 . (50 – 2,915) . 2,915 = 0,8796 0,88 кг

Масса заготовки:

Gз = g + Gпр, кг,

где g – масса детали, кг

![]() сумма

масс объемов припусков, кг

сумма

масс объемов припусков, кг

Gз = 1,85 + 0,317 + 0,0875 + 0,0892 + 0,0604 + 0,328 + 0,8796 = 3,61 кг

Пример 5 Расчет массы заготовки из проката.

При малом перепаде размеров ступеней детали используется прокат как единственный способ получения заготовки. В этом случае сравнение вариантов получения заготовок следует проводить по количеству заготовок, получаемых из длины проката в состоянии поставки.

Длина поставляемого проката может быть Lпр = 2, 4, 7, 10 м – мерный прокат. Следует установить возможность применения мерного проката той или иной длинны, или заказывать прокат немерной длины от 1 до 10 м. Для этого необходимо найти массы заготовок из проката с учетом потерь и сравнить их. Чем больше количество заготовок получается из длинны проката, тем эта длинна более экономична, т.к все отходы от разрезки будут распределяться на большее число заготовок. Разница в нормах расхода даже в 1 грамм приводит к экономии материала на годовую программу выпуска деталей.

Для мелких деталей часто обработка ведется из прутка, длина которого определяется длиной шпинделя станка. За пределы шпинделя пруток не должен выступать более чем на 30 – 50 мм. В этих случаях целесообразно определиться какую длину принять исходя из возможностей станка.

Штучная заготовка, получаемая разрубкой, называется мерной заготовкой.

а) Расчет массы заготовки из проката с учетом потерь материала, при сравнении вариантов получения из проката разной длины, приводится по нижеприведенной методике.

Потери материала на деталь состоят из некратности длины проката, торцовой обрезки, прорезки и удаляемых опорных концов.

Длина торцового обрезка в зависимости от размеров сечения проката составляет (формула 53):

т.о = (0,3 – 0,5) а, мм, (53)

где а – сторона квадрата, диаметр круга, мм. [ приложение Н ]

Длина

реза зависит от ширины режущего

инструмента,

![]() –

определяется по таблице 27.

–

определяется по таблице 27.

Некратность в зависимости от принятой длины проката рассчитывается по формуле

н = Lпр – n ( заг + p ) мм, (54)

где Lпр – длина поставляемого проката, мм;

n – число заготовок, изготовляемых из принятой длины проката, шт;

заг – длина заготовки, мм;

заг = g + п.т ;

д – длина детали, мм;

п.т – припуск на подрезку торцов, мм (табл. 27)

pез – ширина резца, мм. (табл. 27)

Число заготовок, получаемых из принятой длины проката:

![]() (55)

(55)

где т.о – длина торцового отрезка, мм ;

![]() пр

– длина

проката, мм ;

пр

– длина

проката, мм ;

заж – минимальная длина опорного (зажимного) конца, мм.

Минимальная длина опорного конца зависит от конструкции технологического оборудования и зажимных элементов приспособлений. Она должна быть достаточной для надежного закрепления прутка и не менее 10 – 20 мм. При разрезке на самом производительном и дешевом оборудовании – механических ножницах заж = 80мм.

В таблице 27 приведены припуски на разрезку и подрезку торцов мерной (штучной) заготовки наиболее применяемого оборудования.

Сведения о точности разрезки и качестве реза на различном оборудовании приведены в таблице 22. Исходя из точности и качества реза устанавливается необходимость оставлять припуск на механическую обработку по торцам или нет.

Таблица 22 приведена в конце методических рекомендаций.

Таблица 27 – Припуск на разрезку и обработку торца проката

В миллиметрах

Прокат |

Способ резки |

Номинальный диаметр d или толщина b |

||||

до 30 |

св. 30 до 50 |

св. 50 до 60 |

св. 60 до 80 |

св. 80 до 150 |

||

Сортовой

Листовой |

1 Припуски на разрезку или вырубку |

|||||

|

2

-

3

3

4

0

2

3-4

3-5 |

2

-

4

4

5

0

2

5

6-7 |

2

-

5

-

6

0

2

5

7 |

2

6

6

-

6

0

2

6

8 |

2

6 – 7

-

-

6

0

2

7

10 |

|

2 Припуски на механическую обработку торцов |

||||||

2.1 Подрезка торца после отрезки по п.п 1.1 – 1.4, п.п 1.5 и 1.7 2.2 Подрезка торца после отрезки по п. 1.6 для деталей типа дисков для валов (для всех размеров) 2.3 На обработку по контуру после вырубки |

2 0

0,10 d |

2 0

0,1 d |

3 0

0,15 d |

3 0

0,2 d |

3 0

0,2 d |

|

d tg3o |

||||||

4-5 |

6 |

7 |

9 |

9 |

||

Длина потерь проката, приходящаяся на одну заготовку, п.з рассчитывается по формуле

п.з

=

![]() +

p,

мм.

(56)

+

p,

мм.

(56)

Длина заготовки с учетом потерь, рассчитывается по формуле

= заг + п.з = заг + + p, мм. (57)

Подставив в формулу (57) значения н и n, после преобразований, получим формулу

=

![]() пр

(

д

+

пт

+

р

)/

пт

-

т.o

–

заж

мм.

(58)

пр

(

д

+

пт

+

р

)/

пт

-

т.o

–

заж

мм.

(58)

Масса заготовки с учетом потерь материала рассчитывается по формуле

Gм = V . ρ = ρ . s . пр ( д + пт + р )/103 ( пр - т.o – заж ), кг (59)

где ρ - плотность материала, кг/м3; (табл. 26)

Lпр – длина проката, мм ;

д – длина детали, мм ;

пт – припуск на подрезку торца, мм (табл. 27)

р – ширина реза, мм (табл. 27)

т.o – длина торцового отрезка, мм;

заж – длина опорного (зажимного) конца, мм ;

s – площадь поперечного сечения проката, м2.

После сравнения коэффициентов использования материала (Ким) рассчитывают экономию металла на программу по формуле

Эм = (Gм1 - G м2)N, кг, (60)

где Gм1 – норма расхода материала по базовому варианту или наибольшая из

двух предлагаемых, кг; [п.2.1, табл. 5]

G м2 – норма расхода материала на заготовку по предлагаемому варианту

или наименьшая из двух предлагаемых, кг; [п.2.1, табл. 5]

N – годовая программа выпуска деталей.