- •Нормирование точности подшипниковых соединений

- •Классы точности подшипников качения

- •Допуски и посадки подшипников качения

- •Выбор посадок для колец подшипников

- •Обозначение посадок подшипников на чертежах

- •Допуски и посадки шлицевых соединений

- •Допуски и посадки эвольвентных шлицевых соединений

- •Нормирование точности резьбовых соединений Профиль и основные элементы метрической резьбы

- •Допуски и посадки резьбовых соединений

- •Нормирование точности по форме, расположению, волнистости и шероховатости поверхности деталей

- •Система нормирования отклонений формы поверхностей деталей

- •Отклонение формы плоских поверхностей

- •Отклонения формы цилиндрических поверхностей

- •Отклонения расположения поверхностей

- •Суммарные отклонения и допуски формы и расположения поверхностей

- •Нормирование шероховатости поверхности

- •Обозначение шероховатости поверхности на чертежах

- •Влияние шероховатости поверхности на эксплуатационные свойства деталей машин

Нормирование точности подшипниковых соединений

Подшипники

качения – наиболее распространенные

стандартные сборочные единицы,

изготавливаемые на специализированных

заводах. Они обладают полной внешней

взаимозаменяемостью по присоединительным

поверхностям, определяемым наружным

диаметром

![]() наружного кольца и внутренним диаметром

наружного кольца и внутренним диаметром

![]() внутреннего кольца, и неполной внутренней

взаимозаменяемостью между телами

качения и кольцами.

внутреннего кольца, и неполной внутренней

взаимозаменяемостью между телами

качения и кольцами.

Классы точности подшипников качения

Качество подшипников при прочих равных условиях определяется:

1)

точностью присоединительных размеров

,

и ширины колец

![]() ;

точностью формы и взаимного расположения

поверхностей колец подшипников и их

шероховатостью; точностью формы и

размеров тел качения в одном подшипнике

и шероховатостью их поверхностей;

;

точностью формы и взаимного расположения

поверхностей колец подшипников и их

шероховатостью; точностью формы и

размеров тел качения в одном подшипнике

и шероховатостью их поверхностей;

2) точностью вращения, характеризуемой радиальным и осевым биением дорожек качения и торцов колец.

В зависимости от указанных показателей точности ГОСТ 520-89 устанавливает следующие классы точности подшипников, обозначаемых (в порядке повышения точности) 8, 7, 0, 6Х, 6, 5, 4, 2, Т. При этом наибольшее распространение получили подшипники классов точности: 0, 6, 5, 4, 2.

Класс точности подшипника выбирают исходя из требований, предъявляемых к точности вращения и условиям работы механизмов. Для большинства механизмов общего назначения применяют подшипники класса точности 0. Подшипники более высоких классов точности применяют при больших частотах вращения и в случаях, когда требуется высокая точность вращения вала. Например, подшипники класса точности 6 применяют в автомобиле- и тракторостроении, подшипники класса точности 5 и 4 – при производстве газотурбинных двигателей и на шпинделях шлифовальных станков, подшипники класса точности 2 – в гироскопических и других прецизионных приборах.

Класс точности подшипника указываю через тире перед условным обозначением подшипника, например 6-205, 5-308.

Допуски и посадки подшипников качения

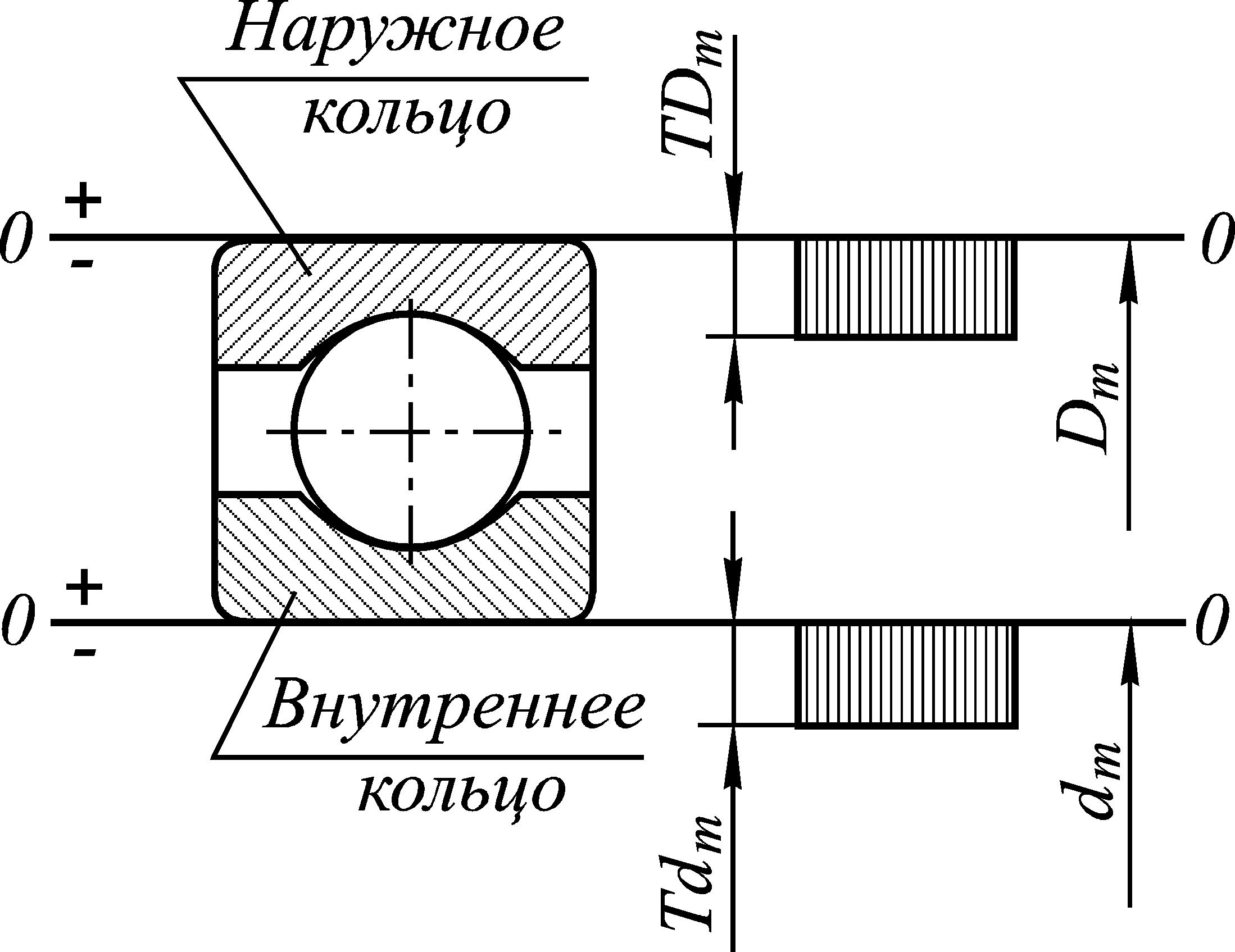

Для

сокращения номенклатуры подшипники

изготавливают с отклонениями размеров

наружного и внутреннего диаметров не

зависимо от посадки, по которой их будут

монтировать. Для всех классов точности

подшипников верхнее отклонение

присоединительных диаметров принято

равным нулю. Таким образом, диаметры

наружного

![]() и внутреннего

и внутреннего

![]() колец приняты соответственно за диаметры

основного вала и основного отверстия,

а следовательно, посадку соединения

наружного кольца подшипника с корпусом

назначают в системе вала, а посадку

соединения внутреннего кольца подшипника

с валом – в системе отверстия. Однако

поле допуска на диаметр отверстия

внутреннего кольца расположено в «минус»

от номинального размера, а не в «плюс»,

как у обычного основного отверстия,

т.е. не в «тело» кольца, а вниз от нулевой

линии (рис. 13).

колец приняты соответственно за диаметры

основного вала и основного отверстия,

а следовательно, посадку соединения

наружного кольца подшипника с корпусом

назначают в системе вала, а посадку

соединения внутреннего кольца подшипника

с валом – в системе отверстия. Однако

поле допуска на диаметр отверстия

внутреннего кольца расположено в «минус»

от номинального размера, а не в «плюс»,

как у обычного основного отверстия,

т.е. не в «тело» кольца, а вниз от нулевой

линии (рис. 13).

Рис.

13.

Расположение полей допусков

посадочных

диаметров колец подшипников

Посадка подшипника в корпус в этих же условиях, как будет показано в дальнейшем, должна быть с небольшим зазором, поэтому поле допуска на диаметр наружного кольца располагается в «тело» детали или в «минус», как принято в общем машиностроении для основного вала.

Вследствие

овальности конусообразности и других

отклонений формы при измерении могут

быть получены различные значения

диаметра колец подшипников в разных

сечениях. В связи с этим стандартом

установлены предельные отклонения

номинальных

,

и средних

![]() ,

,

![]() диаметров колец. Средние диаметры

и

определяют расчетом как среднее

арифметическое наибольшего и наименьшего

диаметров, измеренных в двух крайних

сечениях кольца.

диаметров колец. Средние диаметры

и

определяют расчетом как среднее

арифметическое наибольшего и наименьшего

диаметров, измеренных в двух крайних

сечениях кольца.