- •1 Выбор исходных данных

- •2 Предварительные расчёты

- •2.1 Определение диаметра аппарата

- •3 Прочностные расчёты

- •3.1.2 Определение допускаемых напряжений

- •3.1.3 Расчет аппарата, работающего под внутренним давлением

- •3.1.4 Расчет аппарата, работающего под наружным давлением

- •3.1.6 Принятие окончательного решения

- •3.2 Расчет укрепляющего элемента отверстия

- •4 Выбор опор и строповочных устройств

- •4.1 Определение веса пустого и наполненного аппарата

- •4.2 Выбор опор

- •1.1 Проверка прочности корпуса

- •4.4 Выбор строповочных устройств

- •5 Выбор фланца и проверка прочности

- •5.1 Предварительные расчеты

- •5.2 Выбор фланца, уточнение размеров

- •1.2 Расчет болтов

- •Перечень ссылок

3.1.6 Принятие окончательного решения

При выполнении курсовой работы предусмотрено проведение основных расчётов на ЭВМ. Эти расчёты позволяют обосновать оптимальную конструкцию аппарата, применение укрепляющих элементов и проверить правильность принятых решений.

Расчёты на ЭВМ проводятся в два этапа. На первом этапе рассчитывают толщину стенки аппарата при различных случаях нагружения; на втором – после принятия конструктивных решений уточняют расчёты. Так же расчитывается прочность рубашки обогрева, варианты установки ребер жесткости, параметры конического днища и крышки. Все результаты расчёта аппарата на прочность приведены в приложении Б.

Окончательно принимаем:

диаметр аппарата D = 2,0 м;

толщину стенки аппарата S = 14 мм,

толщина стенки рубашки обогрева Sр = 8 мм;

толщина конического днища Sк = 10 мм.

Для турбулизации потока жидкости в аппарате без ребер жесткости необходимо установить 5 перегородок толщиной 10 мм на рассоянии 574 мм.

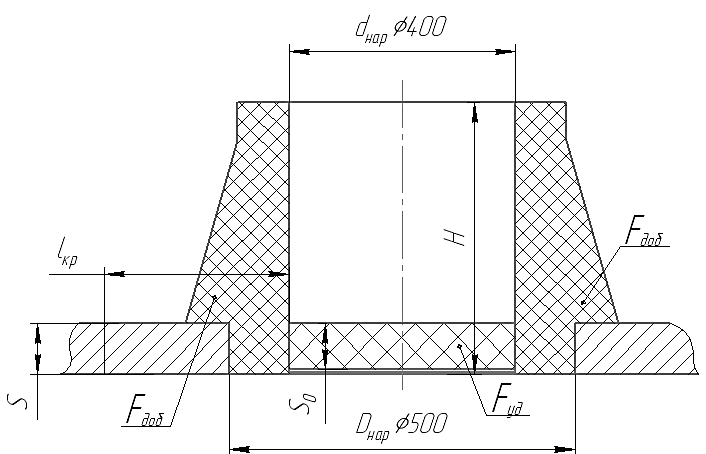

3.2 Расчет укрепляющего элемента отверстия

Все отверстия в аппарате необходимо укреплять, поскольку их диаметр превышает 75мм. Наиболее целесообразно рассчитать укрепление наибольшего отверстия. В таком случае прочность заведомо меньших отверстий будет обеспечена. В соответствии с заданием необходимо рассчитать укрепление отверстия односторонней втулкой. Расчёт укрепления отверстий производим согласно ГОСТ 26-2045-77 «Сосуды и аппараты. Нормы и методы расчёта укрепления отверстий».

Прочность обеспечена, если выполняется следующее условие:

![]() ,

,

где

![]() – площадь удаленного металла, м2;

– площадь удаленного металла, м2;

![]() – площадь добавленного металла, м2.

– площадь добавленного металла, м2.

Иллюстрация расчета приводится на рис. 3.6

![]() ,

,

где

![]() – толщина стенки без конструктивных

прибавок, мм

– толщина стенки без конструктивных

прибавок, мм

![]()

![]() – диаметр укрепляемого отверстия,

– диаметр укрепляемого отверстия, ![]() мм.

мм.

![]()

Параметры

односторонней втулки:

![]() мм,

мм,![]() мм,

мм,

![]() мм

мм

Площадь втулки:

;

;![]()

Рисунок 3.6 – Схема укрепления отверстия односторонней втулкой

Критическая длина, на которую возможно максимально удалить эквивалентное количество металла:

![]()

Площадь металла, добавленного двухсторонней втулкой:

![]()

,

![]()

Условие прочности выполняется.

4 Выбор опор и строповочных устройств

Для выбора опор необходимо определить вес пустого и наполненного аппарата, оценить особые условия нагружения, после чего проверить прочность корпуса в месте взаимодействия с опорой.

4.1 Определение веса пустого и наполненного аппарата

Определение веса пустого аппарата

Qап = Qр + Qкорп + Qкр. кон, ;

где Qап – вес пустого аппарата;

Qкорп – вес корпуса;

Qкр.кон. – вес крышки и конической части аппарата;

Qкорп = π Dy LS ρ ∙ g;

где ρ – плотность металла ρ= 7800 кг/м3

Qкорп = 3,14∙ 2,03,20,0147900 ∙ 9,81 = 21803 Н;

Qр = 0,65 ∙ Qкорп ;

Qр = 0,65∙ 21803 = 14172 Н ;

Qкр кон = 0,25 ∙ Qкор ;

Qкр кон = 0,25 ∙ 21803= 5450 Н ;

Qап = 14172 +21803 + 5450 = 41425 Н ;

Таким образом, вес среды в аппарате равен:

Qср= Vап ∙ ρс ∙ g = 8,0 ∙ 1100 ∙ 9,8 = 86240 Н,

где ρС – плотность среды. ρС = 1100 кг/м 3

Получим вес полного аппарата: Q = Qап + Qср = 41425 + 86240 = 127665Н.

Q =127 кН;