- •1.1 Коротка характеристика та умови роботи вузла

- •1.2 Характеристика конструктивно-технологічних особливостей деталі яка відновлюється

- •1.3 Аналіз умов роботи і причин спрацювання деталі що відновлюється

- •1.4 Вплив основних спрацювань деталі на технічний стан роботи агрегату (вузла)

- •2.2 Технологічний процес дефектування деталі яка відновлюється

- •2.4 Аналіз існуючих методів відновлення деталі

- •2.5 Обґрунтування та вибір оптимального методу відновлення деталі

- •2.6 Розробка структурної послідовності технологічних процесів відновлення деталі

- •2.7 Вибір технологічного обладнання, оснащення, ріжучого та іншого інструменту

- •2.8 Розрахунок режимів та норм часу на виконання операцій технологічного процесу відновлення

- •025 Гальванічна

- •Література

2.2 Технологічний процес дефектування деталі яка відновлюється

Деталі автомобіля після очищення і миття у відповідності з технологічним процесом підлягають дефектуванню, тобто контролю з метою виявлення дефектів.

Дефекти - це будь-які відхилення параметрів деталі від значень встановлених технічними умовами та робочим кресленням. Дефектування та сортування деталей проводять з метою: контролю деталей для визначення їх технічного стану; сортування деталей на три групи: придатні для подальшого використання, придатні для відновлення та непотрібні; накопичення інформації про результати дефектування і сортування з метою використання її при удосконаленні технологічних процесів і для визначення коефіцієнту придатності, замінності і відновлення деталей; сортування деталей по маршрутах відновлення.

Роботи по дефектуванню і сортуванню деталей впливають на ефективність авторемонтного виробництва, а також на якість і надійність відремонтованих автомобілів. Через це дефектацію і сортування деталей слід проводити в строгій відповідності з технічними умовами.

Відступ від технічних умов може призвести до пониження якості і підвищенню вартості ремонту автомобілів. Збільшення кількості повторно використовуємих деталей дозволяє знизити собівартість ремонту, але застосування деталей з відхиленнями від технічних умов погіршує показники якості відремонтованих автомобілів.

Дефектування деталей виконують шляхом їх зовнішнього огляду, а також за допомогою спеціального інструменту, приладів і обладнання.

Результати дефектування і сортування фіксують шляхом маркування деталей фарбою. При цьому зеленою фарбою відмічають придатні для подальшого використання деталі, червоною-непридатні, жовтою-потребуючі відновлення. Кількісні показники дефектації і сортування деталей фіксують в дефектовочних відомостях або за допомогою спеціальних сумуючих рахівних пристроїв. Ці дані після статистичної обробки дозволяють визначати або корегувати коефіцієнти придатності, замінності і відновлення деталей.

Придатні деталі після дефектування направляються на комплектуючу дільницю підприємства і далі на збирання агрегатів і автомобілів, а непридатні - на склад утилізації. Деталі, які потребують відновлення, після визначення маршруту ремонту поступають на склад деталей і дальше на відповідні ділянки відновлення.

Маршрутна технологія відновлення характеризується розробкою комплексного технологічного процесу відновлення кількох дефектів. Маршрут - це комбінація дефектів, яка визначає технологічний процес відновлення деталей. Комбінація дефектів кожного маршруту має характеризуватися спільністю методів відновлення. Так в один технологічний процес, в маршрут бажано включати дефекти, що усуваються наплавленням, напилюванням у другий - механічні операції, гальванічні, нарощуванням.

Технічні умови на дефектацію деталей складаються у вигляді карт, які включають наступні дані: перелік можливих дефектів, способи виявлення цих дефектів, допустимі без ремонту розміри деталей та способи якими рекомендується усунення цих дефектів.

2.3 Характеристика дефектів деталі, складання маршрутів відновлення

Під час експлуатації насосу гідропідсилювача рульового керування у валика насосу з’являються наступні дефекти:

1. Тріщини та обломи.

2. Знос та зрив різьби.

3. Знос шийки вала під конусну втулку.

4. Знос шийки вала під шариковий підшипник.

5. Знос шийки вала під манжету.

6. Знос шийки вала під роликовий підшипник.

7. Знос чи облом шліців.

8. Знос та розбиття шпоночного пазу.

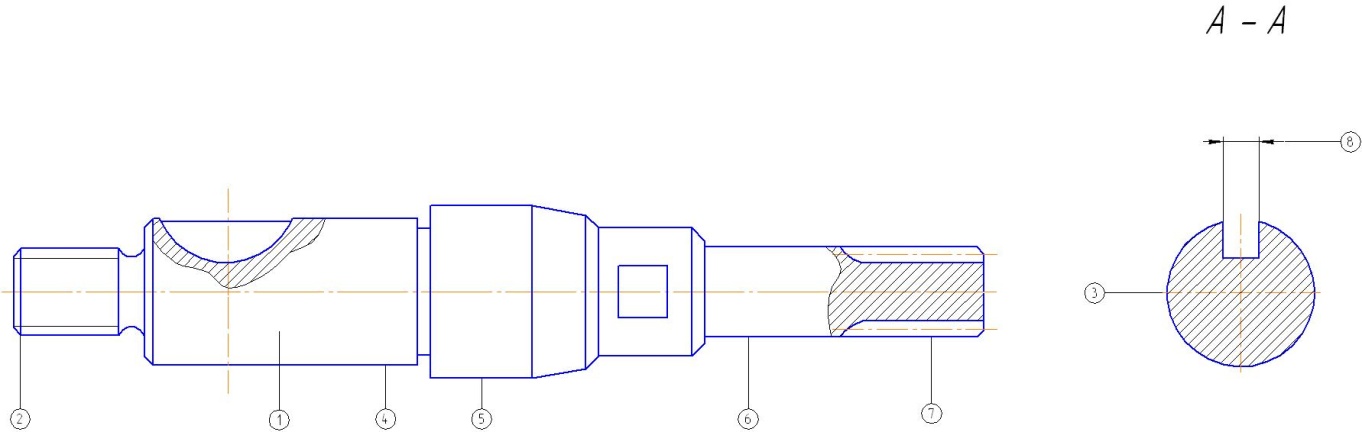

Рисунок 2.2– Основні дефекти валика насоса гідропідсилювача.

Таблиця 2.1 – Основні дефекти валика насоса гідропідсилювача

№ |

Найменува-ння дефекту |

Засіб встановлення дефекту та вимірюва-льний інструмент |

Розміри, мм |

висновок |

||

Номінальний |

Допустимий без ремонту |

Допустимий для ремонту |

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

1 |

Тріщини та обломи |

Огляд. Лупа ЛП-1-4х. |

–– |

–– |

–– |

Бракувати |

2 |

Знос та зрив різьби |

Огляд. Лупа ЛП-1-4х. Різьбовий шаблон |

М12 |

- |

- |

Ремонтувати. Наплавити та нарізати нову різьбу. |

3 |

Знос шийки вала під конусну втулку |

Мікрометр МР-25 |

20,0-0,045 |

19,92 |

Менше 19,92 |

Ремонтувати. Наплавити. |

|

|

|

|

|

|

|

Продовження табл. 2.1 |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

4 |

Знос шийки вала під шариковий підшипник |

Мікрометр МР-25 |

|

20,0 |

Менше 20,0 |

Ремонтувати. Електролітичне нарощування |

5 |

Знос шийки вала під манжету |

Мікрометр МР-25 |

24,0-0,045 |

23,8 |

Менше 23,8 |

Ремонтувати. Електролітичне нарощування |

6 |

Знос шийки вала під роликовий підшипник |

Мікрометр МР-25 |

12,0-0,012 |

11,96 |

Менше 11,96 |

Ремонтувати. Наплавити. |

7 |

Знос чи облом шліців |

Огляд. Набір щупів №2 |

Боковий зазор в зачепленні зі спряженою деталлю до 0,3 мм |

- |

Бракувати при боковому зазорі менше допустимого |

|

8 |

Знос та розбиття шпоночного пазу |

Огляд. Калібр 3,03 |

|

3,03 |

Більше 3,03 |

Ремонтувати. Заварити та фрезерувати новий паз. |

Відновлення деталей в ремонтному виробництві може вестися по технологічному процесу, розробленому на кожний дефект (подефектна технологія), на комплекс дефектів визначеного сполучення, що виникають на деталях даного найменування (маршрутна технологія) та на групу однотипних деталей визначеного класу, у відповідності з типізацією технологічних процесів (групова технологія).

Найбільше розповсюдження в ремонтному виробництві отримала маршрутна технологія, що представляє собою найкращу послідовність і технологію виконання операцій ремонту по групі дефектів, що входять в склад даного маршруту.

Розробка маршрутної технології повинна вестися з урахуванням наступних положень:

поєднання дефектів у кожному маршруті повинно відповідати дійсному, з яким деталі поступають в ремонт;

кількість маршрутів по кожній деталі повинно бути мінімальним. Велика кількість маршрутів зашкоджує виробничому процесу, потребує лінійної площі складських приміщень, ускладнює планування виробництва і т.д.;

маршрути повинні забезпечувати економічну доцільність ремонту деталей.

Розбивання дефектів валика водяного насосу по маршрутам наведено в таблиці 2.2.

Таблиця 2.2 - Дефекти валика водяного насосу і маршрути їх усунення

Номер маршруту |

Номер дефекту |

|||||||

Тріщини та обломи |

Знос та зрив різьби |

Знос шийки вала під конусну втулку |

Знос шийки вала під шариковий підшипник |

Знос шийки вала під манжету |

Знос шийки вала під роликовий підшипник |

Знос чи облом шліців |

Знос та розбиття шпоночного пазу |

|

І |

- |

+ |

- |

- |

- |

+ |

- |

+ |

ІІ |

- |

- |

+ |

+ |

- |

+ |

- |

- |

ІІІ |

+ |

- |

- |

- |

- |

- |

+ |

+ |

Найбільш часто зустрічаються дефекти, представлені в маршруті №1, на який і будемо розробляти технологічний процес відновлення.