- •1.1 Коротка характеристика та умови роботи вузла

- •1.2 Характеристика конструктивно-технологічних особливостей деталі яка відновлюється

- •1.3 Аналіз умов роботи і причин спрацювання деталі що відновлюється

- •1.4 Вплив основних спрацювань деталі на технічний стан роботи агрегату (вузла)

- •2.2 Технологічний процес дефектування деталі яка відновлюється

- •2.4 Аналіз існуючих методів відновлення деталі

- •2.5 Обґрунтування та вибір оптимального методу відновлення деталі

- •2.6 Розробка структурної послідовності технологічних процесів відновлення деталі

- •2.7 Вибір технологічного обладнання, оснащення, ріжучого та іншого інструменту

- •2.8 Розрахунок режимів та норм часу на виконання операцій технологічного процесу відновлення

- •025 Гальванічна

- •Література

Вступ

Під час експлуатації автомобілів і дорожніх машин їхні технічні характеристики постійно змінюються, що проявляється у зниженні динамічних якостей, витраті пального і мастил, погіршенні пуску двигунів, появі стуків та шумів. Це результат процесів, які відбуваються в агрегатах та системах машин у період експлуатації. До них належать спрацювання робочих поверхонь деталей, втомленість металу вібрації вузлів та механізмів, внутрішні напруження в деталях, різні види корозії, старіння тощо. Шкідливі процеси можуть виникати через неврівноваженість обертових мас, порушення взаємного розташування деталей у вузлах та механізмах, старіння корпусних деталей, температурні впливи навколишнього середовища, зміни навантажувальних режимів.

Аналіз результатів експлуатаційних випробувань машин показує, що основна причина їхніх відказів – передчасне спрацювання тертьових поверхонь деяких деталей. Тому підвищення надійності транспортних засобів зводиться до підвищення стійкості проти спрацювання окремих деталей.

Одне з важливих завдань ремонтного виробництва – модернізація машин, тобто усунення їх морального спрацювання з використанням ряду технічних досягнень, що є в машинах новітнього зразка ( оновлення машин, які перебувають в експлуатації). Як одна з форм технічного прогресу, модернізація дає можливість при порівняно невеликих затратах удосконалювати конструкцію раніше випущених машин, підвищувати їхній технічний рівень і тим самим подовжувати строки служби.

Зміст

Вступ ……………………………………………………..……….……............... |

|

1 Загальний розділ …………………………………….…………..……........... |

3 |

1.1 Коротка характеристика та умови роботи вузла……………….................... |

3 |

1.2 Характеристика конструктивно-технологічних особливостей деталі яка відновлюється ..……………………………………………............................. |

9 |

1.3 Аналіз умов роботи і причин спрацювання деталі що відновлюється.................................................................................................... |

10 |

1.4 Вплив основних спрацювань деталі на технічний стан роботи агрегату............................................................................................................... |

12 |

2 Технологічний розділ…………..........………………………………………... |

13 |

2.1 Технологічний процес розбирання деталі яка відновлюється……..…........ |

13 |

2.2 Технологічний процес дефектування деталі яка відновлюється.................. |

16 |

2.3 Характеристика дефектів деталі, складання маршрутів відновлення.......... |

17 |

2.4 Аналіз існуючих методів відновлення деталі……………………….…........ |

21 |

2.5 Обґрунтування та вибір оптимального методу відновлення деталі…......... |

24 |

2.6 Розробка структурної послідовності технологічних процесів відновлення деталі……………………………………………………………….................... |

30 |

2.7 Вибір технологічного обладнання, оснащення, ріжучого та іншого інструменту…………………………………………………………………….. |

31 |

2.8 Розрахунок режимів та норм часу на виконання операцій технологічного процесу відновлення…………………………………..…………..................... |

35

|

|

|

1.1 Коротка характеристика та умови роботи вузла

Зміна напряму руху автомобіля здійснюється поворотом передніх коліс за допомогою рульового керування. До рульового керування відносять рульовий механізм і рульовий привод.

Обертання рульового колеса через рульовий механізм передається на важелі і тяги рульового приводу, за допомогою яких повертаються керовані колеса.

У кабіні автомобіля встановлено рульову колонку з рульовим колесом. Рульова колонка у верхній частині закріплена до панелі приладів автомобіля хомутом, а в нижній частині - до картера рульового механізму за допомогою втулки.

Рульовий механізм збільшує зусилля, передане від рульового колеса до сошки, полегшуючи цим поворот керованих коліс.

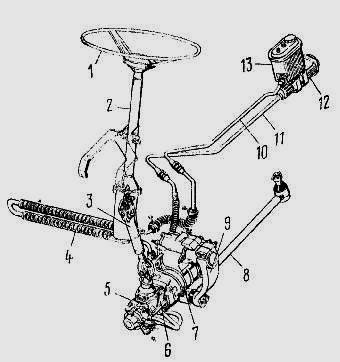

На автомобілі КамАЗ рульове керування (рис.1.1) має гідропідсилювач, призначений для зменшення зусилля, затрачуваного для повороту коліс і зм'якшення поштовхів від нерівностей дороги, переданих на рульове колесо. Гідропідсилювач об'єднаний у один агрегат з рульовим механізмом. До рульового механізму з гідропідсилювачем відносяться рульова колонка, карданний вал із двома зчленуваннями і рульовий механізм.

Рульовий механізм автомобіля КамАЗ складається з картера, гвинта з гайкою на циркулюючих кульках, рейки, виготовленої разом з поршнем, гідропідсилювача і зубцюватого сектора, виконаного заодно з валом рульової сошки.

Рисунок 1.1 - Рульове керування автомобіля КамАЗ

1 - рульове колесо; 2-стовпчик; 3 - вал карданний; 4 - радіатор; 5 - клапан керування гідропідсилювачем; 6 - кутовий редуктор; 7-гідропідсилювач з рульовим механізмом; 8 - тяга поздовжня; 9 - сошка; 10 - трубопровід низького тиску; 11 - трубопровід високого тиску; 12 - насос гідропідсилювача керма; 13 - бачок гідросистеми

Гайка рульового механізму жорстко закріплена усередині поршня-рейки. Зубчаста рейка і зубчастий сектор мають зуби, товщина яких змінюється по їх довжині. Це дозволяє регулювати зазор у зачепленні рейка-сектор регулювальним гвинтом, укрученим у бічну кришку картера. Для зменшення тертя між гвинтом і гайкою в їхньому різьбленні циркулюють кульки. На поршні-рейці маються пружні розрізні чавунні кільця, що забезпечують щільну його посадку в картері-циліндрі кермового механізму.

Обертання рульового вала перетвориться в поступальний рух поршня-рейки в результаті переміщення гайки по гвинті. Зуби поршня-рейки повертають сектор, а разом з ним вал із сошкою.

На картері рульового механізму встановлений клапан керування. Насос гідропідсилювача лопатевого типу подвійної дії (має дві камери) з бачком і фільтром закріплений на двигуні і приводиться в дію клиноподібним пасом від шківа колінчастого вала. Насос з'єднаний із клапаном керування двома шлангами: шлангом високого тиску, по якому підводиться олива від насоса, і шлангом низького тиску (зливу), по якому олива повертається до насоса. Під час руху автомобіля по прямій дорозі клапан знаходиться в середньому положенні й олива з насоса перекачується в бачок. При повороті вправо клапан, переміщуючись вниз, відкриває доступ оливі в простір над поршнем-рейкою. У результаті тиску оливи на поршень-рейку зменшується зусилля, що затрачається на поворот рульового колеса. При повороті кермового колеса вліво клапан переміщається нагору і відкриває доступ оливи під поршень-рейку, у результаті чого полегшується поворот коліс вліво.

Коли двигун працює, насос гідропідсилювача подає оливу під піском у гідропідсилювач, унаслідок чого під час повертання підсилювач розвиває додаткове зусилля, що прикладається до рульового привода. Принцип дії підсилювача ґрунтується на використанні тиску оливи на торці поршня-рейки, який створює додаткову силу, що пересуває поршень і полегшує повертання керованих коліс.

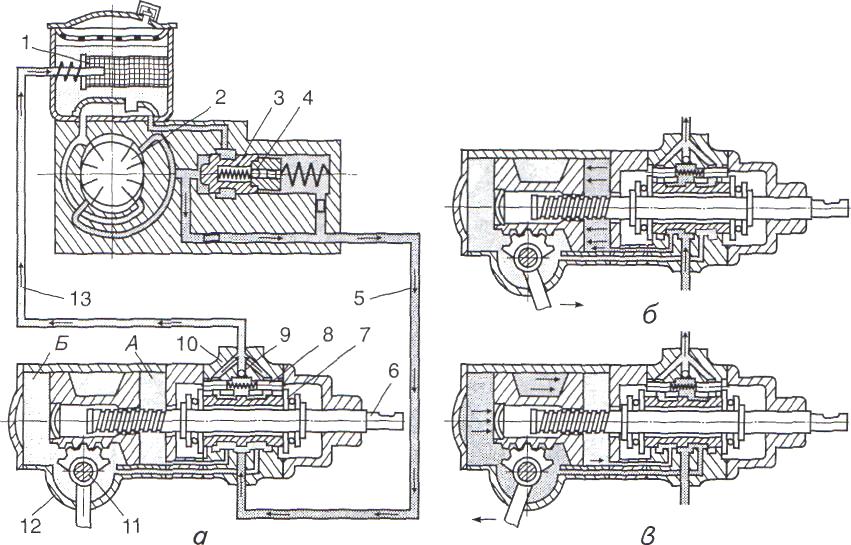

Положення деталей гідропідсилювача (рис. 1.2,а) відповідає прямолінійному рухові автомобіля. В цьому разі олива перекачується насосом через клапан керування, оскільки нагнітальний трубопровід 5 сполучається зі зливальним 13 через золотник 7, що займає середнє положення під дією пружин реактивних плунжерів 8 і тиску оливи. Надлишкового тиску в порожнинах А і Б гідропідсилювача немає.

Рисунок 1.2 – Схема роботи гідро підсилювача: а — нейтральне положення; б, в — поворот коліс праворуч і ліворуч відповідно.

1-бачок гідронасоса; 2-ротор насоса; 3-перепускний клапан; 4-запобіжний клапан; 5-нагнітальний трубопровід високого тиску; 6-гвинт рульового механізму; 7-золотник; 8- реактивний плунжер; 9-кульковий клапан; 10-корпус клапана керування; 11-вал сошки; 12-картер рульового механізму; 13-зливний трубопровід.

Коли колеса автомобіля повертаються направо (рис. 1.2, б) гвинт викручується з гайки, і золотник також переміщується вправо. Зусилля пружин, що діють на реактивні плунжери 8, починає передаватися на рульове колесо, створюючи відчуття повороту. Золотник, переміщуючись управо, своїм середнім пояском перекриває надходження оливи в порожнину Б і відкриває канал у порожнину А, в результаті чого тиск оливи на поршень зростає, додається до сили від рульового колеса, переміщує поршень униз і повертає керовані коле-і При завершенні повороту поршень переміщуватиметься вниз разом із гвинтом і золотником доти, доки золотник знову не займе середнє положення. Цим досягається слідкуюча дія гідроциліндра підсилювача. Наприкінці повороту керовані колеса займуть положення, що відповідає куту повороту рульового колеса.

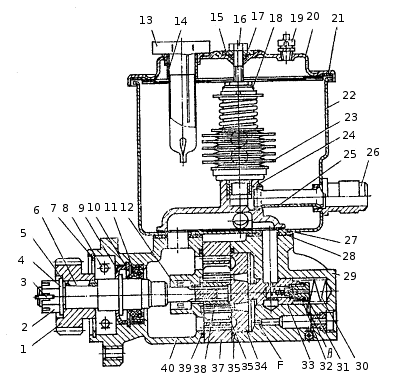

Насос гідропідсилювача (рис. 1.3) лопатевого типу приводиться в дію від шківа колінчастого вала двигуна клинопасовою передачею через шків 2, закріплений на валу 12 насоса. Вал обертається на кульковому й роликовому підшипниках у корпусі 1 насоса. На шліцьовому кінці вала закріплено ротор 10, який уміщено всередині статора 11. Статор затиснуто між кришкою 4 й корпусом 1 насоса за допомогою болтів. У порожнині статора ротор ущільнюється лопатями 13, закладеними в його пази. Всередині кришки насоса вміщено розподільний диск 9, який своєю торцевою поверхнею притискається за допомогою пружини перепускного клапана 7 до статора. Всередині перепускного клапана встановлено кульковий запобіжний клапан 5, притиснутий пружиною до сідла 6 запобіжного клапана. Зверху до корпусу й кришки прикріплено бачок 3, що має сапун і сітчасті фільтри для оливи.

Як тільки двигун починає працювати, ротор 10 насоса також починає обертатися, й лопаті 13 під дією відцентрових сил і тиску оливи щільно притискаються до криволінійної поверхні статора. Олива з корпусу 1 потрапляє в простір між лопатями й витісняється ними через розподільний диск у порожнину нагнітання й далі до штуцера лінії високого тиску. За один оберт ротора відбувається два цикли всмоктування й нагнітання.

Рисунок 1.3 – Насос гідропідсилювача рульового керування

1-шестірня привода: 2-гайка кріплення шестерні; 3-шплінт: 4, 15-шайби; 5-вал насоса; 6 --сегментна шпонка; 7, 10-упорні кільця; 8-шарикопідшипник; 9-маслоотгонное кільце; 11 - прокладка; 12-голчастий підшипник; 13-кришка заливної горловини; 14-заливний фільтр; 16-болт; 17, 36, 39-ущільнювальні кільця; 18-труба фільтра; 19-запобіжний клапан; 20-кришка бачка з пружиною; 21, 28-ущільнювальні прокладки; 22-бачок насоса; 23-фільтруючий елемент; 24-колектор; 25-трубка бачка; 26-штуцер; 27-прокладка колектора; 29 - кришка насоса; 30-пружина перепускного клапана; 31-сідло запобіжного клапана; 32 - регулювальні шайби; 33-перепускний клапан у зборі з запобіжним клапаном; 34-розподільний диск; 35-пластина насоса; 37-статор; 38-ротор; 40-корпус насоса; А, Б-дроселюючі отвори; В-порожнину нагнітання; Р-радіальні отвори; 1-з системи; 2-в систему.

Перепускний клапан 7 сполучений із порожниною нагнітання й штуцером лінії високого тиску й перебуває під різницею тисків оливи, оскільки жиклер 8 знижує тиск перед штуцером. Перепад тисків зростає в разі збільшення кутової швидкості обертання ротора. При досягненні певної подачі перепускний клапан відкривається й починає перепускати частину оливи в порожнину всмоктування, регулюючи тим самим тиск у лінії.

Запобіжний клапан, установлений усередині перепускного клапана, обмежує максимальний тиск у системі (650...700 кПа). Він і спрацьовує, коли перепускний клапан з якихось причин не справляється з регулюванням тиску в потрібних межах.