- •Металлографический анализ материалов

- •1. Цель работы

- •2. Общие положения и методики проведения анализа

- •2.1. Основные задачи макроанализа, методика его проведения

- •2.2. Основные задачи микроанализа и методика его проведения

- •2.2.1. Приготовление объектов для микроанализа

- •2.2.2. Оптическая микроскопия

- •2.2.3. Определение величины зерна

- •2.2.4. Изучение субструктуры монокристаллов методом избирательного (селективного) травления

- •5.2. Металлографический микроскоп ммр-4

- •Порядок работы на ммр-4 при визуальном наблюдении

- •5. Оформление результатов

- •1. Цель работы;

- •6. Контрольные вопросы по лабораторной работе

- •Дифракционные методы исследования

- •1. Цель работы

- •2. Краткая теория

- •2.1. Установление вещества по данным о межплоскостных расстояниях

- •2.3. Выбор камеры для съемки

- •2.4. Схемы съемки

- •2.5. Ошибки съемки и измерений

- •2.6. Определение размеров элементарной ячейки

- •2.7. Индицирование

- •2.8. Определение периода решетки

- •3. Методика расчета дебаеграммы

- •3.1. Определение межплоскостных расстояний и идентификация исследуемого вещества

- •3.2. Определение типа кристаллической решетки и индексов интерференции

- •3.3. Определение периода кристаллической решетки

- •1. Цель работы;

- •Пластическая деформация и рекристаллизация металлов

- •1. Цель работы

- •2. Краткая теория

- •3.3. Методы измерения твердости

- •4. Приборы, материалы, справочные пособия

- •5. Содержание и методика выполнения работы

- •6. Оформление результатов

- •Приложение

- •7. Контрольные вопросы

- •8. Литература

- •Построение диаграмм состояния методом термического анализа

- •1. Цель работы

- •2. Теория

- •3. Методика эксперимента

- •8.Литература

- •Изучение равновесной диаграммы состояния сплавов системы железо-углерод

- •1. Цель работы

- •2. Краткая теория

- •3. Методика проведения анализа

- •1. Цель работы.

- •8. Литература

- •Диффузия в металлах

- •1. Цель работы

- •2. Теория

- •3. Оборудование, приборы, материалы

- •4. Содержание работы

- •5. Оформление результатов

- •6. Контрольные вопросы

- •7. Литература

- •Влияние термической обработки на механические свойства конструкционных сталей

- •1. Цель работы

- •2. Краткая теория

- •3. Приборы, материалы, справочные пособия

- •4. Содержание работы

- •4.1. Определение критических точек углеродистых и легированных сталей методом пробных закалок:

- •7. Литература

- •Дисперсионное твердение

- •1. Цель работы

- •2. Краткая теория

- •3. Оборудование, приборы, материалы

- •4. Содержание работы

- •5. Оформление результатов

- •6. Контрольные вопросы

- •7. Литература

- •Газовая коррозия

- •1. Цель работы

- •2. Краткая теория

- •4. Оборудование, приборы, материалы

- •5. Содержание работы

- •5.1. Экспериментально определить закон роста окисной пленки для данного материала при данной температуре.

- •6. Оформление результатов

- •7. Контрольные вопросы

- •7. Литература

- •Содержание

- •7. Литература

2.2.2. Оптическая микроскопия

Металлографические микроскопы, используемые для изучения микроструктуры, работают в отраженном свете.

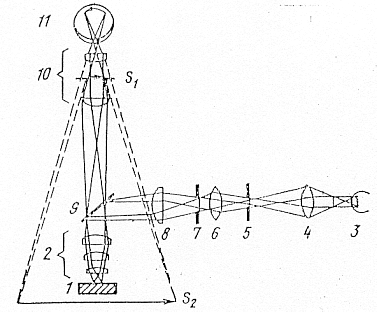

Рис.1.2. Принципиальная схема металлографического микроскопа

Приготовленный шлиф 1 помещают перпендикулярно оптической оси микроскопа в плоскости, совпадающей с главной фокальной плоскостью объектива 2 (рис.1.2). Шлиф освещается проходящим через объектив пучком света, который формируется осветительной системой, состоящей из лампы 3, системы линз 4,6,8, системы диафрагм 5,7 и полупрозрачной пластинки 9. Световые лучи, отражающиеся от участков поверхности шлифа, близких к нормали оптической оси микроскопа, попадают в объектив, а те лучи, которые отражаются от неровностей поверхности, не попадают в его поле. На конечном изображении поверхности шлифа, создаваемом окуляром 10, участки, перпендикулярные оптической оси микроскопа (нерастворившиеся участки) оказываются светлыми, а участки, наклоненные к оси (более сильно растворившиеся участки) более темными. Благодаря этому выявляются различные элементы структуры металла, например, границы зерен, которые при подготовке шлифа обычно вытравливаются в канавки (рис.1.3).

а) б)

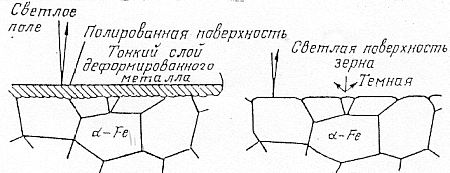

Рис.1.3. Схема выявления микроструктуры при травлении:

а)- на поверхности неудаленный слой деформированного металла, образовавшегося на поверхности микрошлифа при полировании; б)- в результате травления растворился слой деформированного металла и выявились границы зерен благодаря их повышенной склонности к травлению.

Увеличение микроскопа равно произведению соответствующих увеличений объектива и окуляра, причем увеличение первого может достигать 100, увеличение второго не превышает 20.

В случае необходимости точного определения увеличения проецируемого изображения в качестве объекта следует использовать пластинку с микрометрической шкалой (объект – микрометр); на шкале через каждые 0,01 мм нанесены деления на общей длине 1 мм. Подробное описание конструкций металлографических микроскопов и методики работы на них будут приведены ниже.

2.2.3. Определение величины зерна

В металлографической

практике широкое распространение

получил полуколичественный метод

визуальной оценки величины (балла)

зерна. Метод состоит в том, что

рассматриваемая структура (при увеличении

100) приближенно оценивается по стандартным

шкалам, в которых есть набор стандартных

микрофотографий структур с различным

размером (баллом) зерен. При однофазной

структуре связь между условным номером

(баллом)

![]() и числом зерен (п) в 1 мм

определяется формулой

и числом зерен (п) в 1 мм

определяется формулой

![]()

а средний размер зерна (d) формулой

d

= 1 /

![]() , мм.

, мм.

Сравнительно малая точность определения величины зерна по эталонным шкалам ограничивает их применение. Однако этот метод широко используют при массовых контрольных испытаниях.

Более точным является метод секущих. (метод подсчета числа пересечений границ зерен или количества зерен на определенной длине). При этом используют окуляр, снабженный шкалой, и увеличение, при котором в поле зрения попадает несколько десятков зерен. Выбирают в поле зрения часть шкалы, которая пересекает не менее 10 зерен, и подсчитывают число точек пересечения прямой (шкалы) с границами зерен. Зерна на концах прямой, не пересеченные ею целиком, принимают за 1 зерно. Подсчет количества точек пересечений зерен проводят на двух взаимно перпендикулярных прямых в каждом поле зрения. Измерения проводятся не менее, чем в пяти полях, причем допускаемые расхождения результатов при подсчете точек пересечений не должны быть более 50%.

Разделив суммарную длину всех линий L на число пересечений k и умножив результат на цену деления окулярной шкалы E (т.е. учитывая выбранное увеличение), получают средний размер зерна d = (L k)E , мм,

где

![]() -

суммарная длина отрезков (в

маленьких делениях шкалы окуляра),

k - общее число

пересечений (зерен),

Е- цена деления в мм.

-

суммарная длина отрезков (в

маленьких делениях шкалы окуляра),

k - общее число

пересечений (зерен),

Е- цена деления в мм.

Цену деления

окулярной шкалы (точное

увеличение) определяют с помощью

объект-микрометра. Для этого помещают

объект-микрометр на предметный столик

шкалой вниз. Наблюдая в окуляр, добиваются

ручками грубой и тонкой настройки

фокусировки в одной плоскости изображения

шкалы окуляра и объект-микрометра.

Поворачивая окуляр вокруг оси добиваются

параллельности штрихов обеих шкал. Цена

деления окуляра определяется по формуле

![]() мм,

где

мм,

где

![]() -

число делений объект-микрометра;

-

число делений объект-микрометра;

![]() -

цена деления объект-микрометра в мм;

-

цена деления объект-микрометра в мм;

![]() -

число делений окулярной шкалы, совпадающих

с

делениями объект-микрометра.

-

число делений окулярной шкалы, совпадающих

с

делениями объект-микрометра.