- •Металлографический анализ материалов

- •1. Цель работы

- •2. Общие положения и методики проведения анализа

- •2.1. Основные задачи макроанализа, методика его проведения

- •2.2. Основные задачи микроанализа и методика его проведения

- •2.2.1. Приготовление объектов для микроанализа

- •2.2.2. Оптическая микроскопия

- •2.2.3. Определение величины зерна

- •2.2.4. Изучение субструктуры монокристаллов методом избирательного (селективного) травления

- •5.2. Металлографический микроскоп ммр-4

- •Порядок работы на ммр-4 при визуальном наблюдении

- •5. Оформление результатов

- •1. Цель работы;

- •6. Контрольные вопросы по лабораторной работе

- •Дифракционные методы исследования

- •1. Цель работы

- •2. Краткая теория

- •2.1. Установление вещества по данным о межплоскостных расстояниях

- •2.3. Выбор камеры для съемки

- •2.4. Схемы съемки

- •2.5. Ошибки съемки и измерений

- •2.6. Определение размеров элементарной ячейки

- •2.7. Индицирование

- •2.8. Определение периода решетки

- •3. Методика расчета дебаеграммы

- •3.1. Определение межплоскостных расстояний и идентификация исследуемого вещества

- •3.2. Определение типа кристаллической решетки и индексов интерференции

- •3.3. Определение периода кристаллической решетки

- •1. Цель работы;

- •Пластическая деформация и рекристаллизация металлов

- •1. Цель работы

- •2. Краткая теория

- •3.3. Методы измерения твердости

- •4. Приборы, материалы, справочные пособия

- •5. Содержание и методика выполнения работы

- •6. Оформление результатов

- •Приложение

- •7. Контрольные вопросы

- •8. Литература

- •Построение диаграмм состояния методом термического анализа

- •1. Цель работы

- •2. Теория

- •3. Методика эксперимента

- •8.Литература

- •Изучение равновесной диаграммы состояния сплавов системы железо-углерод

- •1. Цель работы

- •2. Краткая теория

- •3. Методика проведения анализа

- •1. Цель работы.

- •8. Литература

- •Диффузия в металлах

- •1. Цель работы

- •2. Теория

- •3. Оборудование, приборы, материалы

- •4. Содержание работы

- •5. Оформление результатов

- •6. Контрольные вопросы

- •7. Литература

- •Влияние термической обработки на механические свойства конструкционных сталей

- •1. Цель работы

- •2. Краткая теория

- •3. Приборы, материалы, справочные пособия

- •4. Содержание работы

- •4.1. Определение критических точек углеродистых и легированных сталей методом пробных закалок:

- •7. Литература

- •Дисперсионное твердение

- •1. Цель работы

- •2. Краткая теория

- •3. Оборудование, приборы, материалы

- •4. Содержание работы

- •5. Оформление результатов

- •6. Контрольные вопросы

- •7. Литература

- •Газовая коррозия

- •1. Цель работы

- •2. Краткая теория

- •4. Оборудование, приборы, материалы

- •5. Содержание работы

- •5.1. Экспериментально определить закон роста окисной пленки для данного материала при данной температуре.

- •6. Оформление результатов

- •7. Контрольные вопросы

- •7. Литература

- •Содержание

- •7. Литература

3.3. Методы измерения твердости

Под твердостью понимается способность испытываемого материала сопротивляться пластическому деформированию в процессе вдавливания в него индентора – стандартного наконечника, не деформирующегося при испытаниях.

От других механических испытаний метод испытания твердости вдавливанием отличается тем, что пластическая деформация протекает здесь в небольшом объеме, окруженном недеформированным металлом. При этом между твердостью и другими свойствами (например, пределом прочности) существует количественная зависимость.

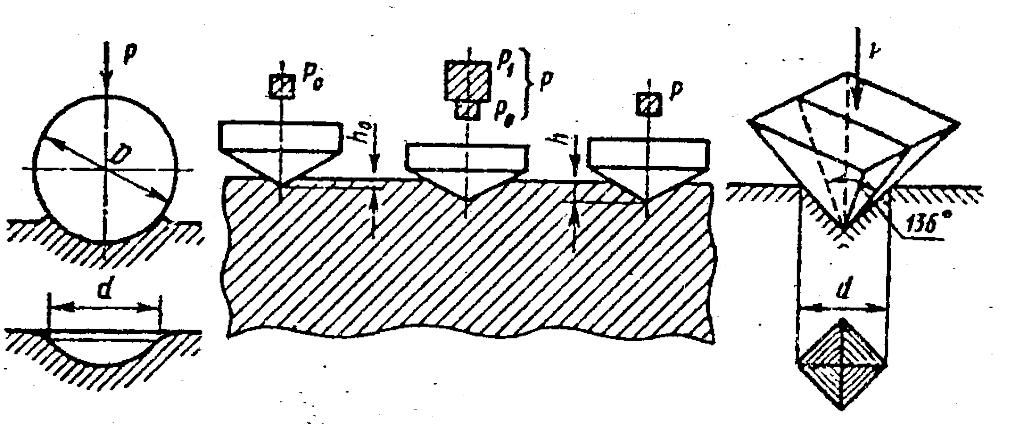

Применяется несколько методов измерения твердости вдавливанием (рис.4.5).

а б в

Рис.4.5. Схемы определения твердости:

а- по Бринелю; б- по Роквеллу; в- по Викерсу

Метод Бринеля. В испытываемый материал вдавливается стальной шарик. Характеристикой твердости по Бринелю является число в Мпа или кГс/мм2, определяемое соотношением

![]() где

где

![]() - нагрузка на шарик, или кГс,

- нагрузка на шарик, или кГс,

![]() - площадь поверхности отпечатка, мм2,

- диаметр вдавливаемого шарика, мм,

- диаметр отпечатка, мм.

- площадь поверхности отпечатка, мм2,

- диаметр вдавливаемого шарика, мм,

- диаметр отпечатка, мм.

ГОСТом установлены нормы для испытаний по Бринелю (табл.4.1).

Таблица 4.1

Зависимость диаметра шарика и нагрузки при изменении твердости по Бринеллю от материала и толщины образцов

Мате-риал |

Твер-дость по Бри-неллю НВ, кГс/мм2

|

Тол-щина образ-ца, мм |

Диа-метр шари-ка, D, мм |

Нагрузка, Р |

Соотно-шение Р и D |

Вы-держка под на-грузкой, с |

|

кГс |

Н |

||||||

Черные металлы |

140-450 |

6-3 4-2 <2 |

10,0 5,0 2,5 |

3000 750 187,5 |

29420 7354 1834 |

Р=30D2 |

10 10 10 |

Черные металлы: Железо, Сталь, Чугун |

<140 |

>6 6-3 <3 |

10,0 5,0 2,5 |

1000 250 62,5 |

9810 2451 614 |

P=10D2 |

10 10 |

Цветные металлы |

>130 |

6-3 4-2 <2 |

10,0 5,0 2,5 |

3000 750 187,5 |

29429 7354 1834 |

P=30D2 |

30 30 30 |

35-130 |

9-3 6-3 <3 |

10,0 5,0 2,5 |

1000 250 62,5 |

9810 2451 614 |

P=10D2 |

30 30 30 |

|

8-35 |

>6 6-3 <3 |

10,0 5,0 2,5 |

250 62,5 15,6 |

2451 614 153 |

P=2,5D2 |

60 60 60 |

|

Метод Роквелла. В исследуемый материал вдавливается алмазный конус или стальной шарик.

Твердость по Роквеллу (HRB, HRC, HRA) характеризуется числом, определяемым по глубине получаемого отпечатка. ГОСТом установлены нормы для испытаний по Роквеллу (табл.4.2).

Таблица 4.2.

Зависимость нагрузки и типа индентора (вида наконечника) при измерении твердости по Роквеллу от твердости металла

Твердость по Ви-керсу |

Обоз-наче-ние шка-лы |

Вид наконеч-ника |

Нагрузка, Р |

Обоз-наче-ние шкалы |

Допускае-мые пределы шкалы |

Обозначе-ние твер-дости |

|

кГс |

Н |

||||||

60-240 |

В |

Стальной шарик диам. 1,588 мм |

100 |

981 |

В |

25-100 |

HRB |

60 |

В |

Стальной шарик диам. 1,588 мм |

60 |

588 |

В |

47-105 |

HRF |

240-900 |

С |

Алмазный конус

|

150 |

1470 |

С |

20-67 |

HRC |

390-900 |

А |

Алмазный конус |

60 |

588 |

С |

70-85 |

HRA |

Метод Виккерса. В испытываемый материал вдавливается четырехгранная алмазная пирамида. Число твердости по Виккерсу Мпа или кГс/мм2 определяется как удельное давление, приходящее на единицу поверхности отпечатка

![]() где

Р – нагрузка на пирамиду, Н или кГс,

- среднеарифметическая длина обеих

диагоналей отпечатка, мм;

-

угол между противоположными гранями

пирамиды, равный 1360.

где

Р – нагрузка на пирамиду, Н или кГс,

- среднеарифметическая длина обеих

диагоналей отпечатка, мм;

-

угол между противоположными гранями

пирамиды, равный 1360.

Таблица 3.3

Зависимость нагрузки при изменении твердости по Виккерсу от толщины образца и предполагаемого значения твердости

Толщина изделия (поверх-ностного слоя), мм |

Рекомендуемая нагрузка при твердости |

|||||||

20-50 МПа |

50-100МПа |

100-300 МПа |

300-900 МПа |

|||||

Н |

кГс |

Н |

кГс |

Н |

кГс |

Н |

кГс |

|

0,3 – 0,5 |

- |

- |

- |

- |

- |

- |

49 и 98 |

5 и 10 |

0,5 – 1,0 |

- |

- |

- |

- |

49 и 98 |

5 и 10 |

98 и 196 |

10 и 20 |

1 - 2 |

49 и 98 |

5 и 10 |

49 и 98 |

5 и 10 |

98 и 196 |

10 и 20 |

98 и 196 |

10 и 20 |

2 - 4 |

98 и 196 |

10 и 20 |

196 и 490 |

20 и 50 |

196 и 490 |

20 и 50 |

196 и 490 |

20 и 50 |

4 |

196 и 490 |

20 и 50 |

294 и 490 |

30 и 50 |

490 |

50 |

490, 980, 1176 |

50, 100, 120 |

Методы HB и HRB применяют преимущественно для мягких материалов, HRC – для твердых, а методы HRA и HV – для тонких листов.