- •Курсовой проект

- •Тема проекта: «Автоматизация трубопровода с насосной подачей керосина т-1 с максимальной температурой 300с» .

- •Задание на курсовой проект

- •Содержание

- •Введение

- •1.Литературный обзор

- •1.1. Схема установки

- •1.2.Принцип действия и классификация насосов

- •1.3.Характеристики центробежных насосов

- •1.4. Патентный поиск по конструктивному усовершенствованию насосов

- •2.Расчетная часть

- •2.1.Подбор насоса.

- •2.2. Определение рабочей точки центробежного насоса

- •2.3. Определение минимального диаметра всасывающего трубопровода

- •2.4 Определение положения рабочей точки насоса при условии отсутствия кавитации

- •2.5. Регулирование подачи центробежного насоса в гидравлическую сеть

- •Центробежный насос

2.5. Регулирование подачи центробежного насоса в гидравлическую сеть

Изменить подачу насоса можно двумя способами: изменяя характеристику сети при неизменной характеристике насоса или изменяя характеристику насоса при неизменной характеристике сети.

На практике чаще всего уменьшают подачу насоса, закрывая кран на напорной магистрали. При открытии крана подача насоса увеличивается (характеристика сети становится более пологой).

Расчет коэффициента сопротивления регулировочного крана

Определим коэффициент сопротивления крана , при котором расход жидкости в системе уменьшается на 20 %.

Расход жидкости должен быть равен: 8410-30,8 =67,210-3м3/с.

Решение задачи заключается в вычислении коэффициента сопротивления крана. Затем из приложения 5 можно определить степень его открытия.

Последовательность решения задачи.

1). Определяем необходимый расход жидкости в системе и отмечаем на характеристике насоса новую рабочую точку при расходе = 67,210-3 м3/с .

Р исунок

7 - Определение потерь напора в кране.

исунок

7 - Определение потерь напора в кране.

2. Определяем по графику величину дополнительных потерь напора в кране при его закрытии: hкр= 23м при Q = 67,210-3.

3). Определяем коэффициент сопротивления крана при его закрытии из формулы Вейсбаха:

|

|

|

Откуда:

кр.=hкр.222g/Q2=2329,8(3,1420,184/16)/(67,210-3)2=26

5). Используя приложение 5, определяем степень открытия n крана, при которой в данной сети будет проходить расход Q2 . Для этого строим график зависимости кр =f(n). Из Рис.7 следует, что при кр =26 степень открытия n =0,23

Рисунок 8 - Определение степени открытия крана.

Регулирование подачи путем изменения частоты вращения вала насоса

Изменение частоты вращения вала насоса вызывает изменение его характеристики и, следовательно, изменение рабочего режима. Для осуществления регулирования изменением частоты вращения для привода насоса необходимо использовать двигатели с переменным числом оборотов. Такими двигателями являются двигатели внутреннего сгорания, паровые и газовые турбины и электродвигатели постоянного тока. Наиболее распространенные в технике электродвигатели с коротко замкнутым ротором практически не допускают изменения частоты вращения.

Регулирование работы насоса изменением частоты вращения более экономично, чем регулирование с помощью задвижки (крана). Даже применение сопротивления в цепи ротора асинхронного двигателя, связанное с дополнительной потерей мощности, экономичнее, чем регулирование с помощью крана.

Постановка задачи

Исходная рабочая точка насоса характеризуется следующими параметрами :

Q = 84 10-3м3/с, H = 52м, =0,61

Определить:

Обороты вала насоса, при которых его подача уменьшится на 20 %.

Последовательность решения задачи

1). Определяем необходимую подачу насоса:

Q= Q2 =8410-3 0,8 =67,210-3 м3/с.

Поскольку характеристика сети не меняется, получаем на характеристике сети новую рабочую точку насоса. Через эту точку должна пройти характеристика насоса. Координаты новой рабочей точки : Q2 =67,210-3 м3/с, H2 =40м, 2=0,72 (напор и к.п.д. можно определить по рис. 16).

2). Строим кривую подобных режимов по уравнению:

H = H2 Q2 /Q 22=40 Q2 / (67,210-3)2

Р исунок

8 - Определение числа оборотов при

уменьшении подачи

исунок

8 - Определение числа оборотов при

уменьшении подачи

3. Определяем по графику абсциссу точки пересечения параболы подобных режимов и старой характеристики насоса : Q1 = 7910-3 м3/с.

4. Определяем расчётное число оборотов вала насоса:

n2 = n1Q2/Q1= 295067/79=2501 об/мин.

Сравнение способов регулирования

1.При регулировании степенью открытия крана (рабочая точка располагается на исходной характеристике насоса):

Q =6710-3 м3/с, H=65м, =0,72 .

При регулировании оборотами (рабочая точка располагается на исходной характеристике сети):

Q =6710-3 м3/с, H=40м, =0,72 .

Определяем мощность приводного двигателя.

При регулировании степенью открытия крана:

N = 8849,8656710-3/0,72 = 48кВт

При регулировании оборотами:

N = 8849,8407210-3/0,72 = 32кВт

При регулировании оборотами снижение мощности составляет:

N/N =(48 - 32)/ 48=0,26 = 33%.

Заключение

В ходе выполнения курсового проекта были приобретены практические навыки анализа технологического процесса, выбора средств автоматического контроля согласно поставленным задачам, расчета измерительных схем приборов и средств контроля. Так же были получены навыки проектирования системы автоматического контроля технологических параметров.

При эксплуатации автоматическая система может подвергаться воздействию: механических нагрузок (вибраций, ударов, постоянного ускорения); электрических нагрузок (напряжения, электрического тока, мощности); окружающих условий (температура, влажность, давление).

Влияние указанных факторов проявляется в виде отклонений параметров системы от номинальных (расчетных) значений. Эти отклонения могут быть настолько значительными, что система становится непригодной к использованию, так как возникновение больших отклонений параметров от расчетных значений при эксплуатации системы приводит к аварии или к появлению брака в выпускаемой продукции. Когда система перестает удовлетворять предъявляемым к ней требованиям, систему считают отказавшей. Следовательно, надежность является одной из характеристик качества системы, поэтому она, как и другие характеристики системы (точность, быстродействие), должна оцениваться количественно на основе анализа технических параметров системы в эксплуатационных условиях.

Список литературы

Абрамович Г.Н. Прикладная газовая динамика. - М.: Наука, 2010г.-С.24-25

Азиз X., Сеттари Э. Математическое моделирование пластовых систем. - М.: Недра, 2002г.-С.786

Алишаев М.Г., Розенберг М.Д., Теслюк Е.В. Неизотермическая фильтрация при разработке нефтяных месторождений. - М.: Недра, 2005г.-С.56

Альтшуль А.Д., Киселев П.Г. Гидравлика и аэродинамика. - М.: Издательство литературы по строительству, 2008г.-С.45-48

Астарита Дж., Маруччи Дж. Основы гидромеханики неньютоновских жидкостей. - М.: Мир, 2008г.-С.134

Баренблатт Г.П., Ентов В.М., Рыжик В.М. Движение жидкостей и газов в природных пластах. - М.: Недра, 2004г.-С.98-99

Бернадинер М.Г., Ентов В.М. Гидродинамическая теория фильтрации аномальных жидкостей. - М.: Наука, 2005г.-С.67

Бэр Я., Заславски Д., Ирмей С. Физико-математические основы фильтрации. - М.: Мир, 2011г.-С.56

Гиматудинов Ш.К., Ширковский А.И. Физика нефтяного и газового пласта.- М.: Недра, 2012.

Голфрахт Т.Д. Основы нефтепромысловой геологии и разработки трещиноватых коллекторов: Пер. с англ. - М.: Недра, 2006.

Гриценко А.И., Клапчук О.В., Харченко Ю.А. Гидродинамика газожидкостных смесей в скважинах и трубопроводах. - М.: Недра, 2012

Данилов В.Л., Кац Р.М. Гидродинамические расчеты взаимного вытеснения жидкостей в пористой среде. - М.: Недра, 2010. – 264

Ентов В.М., Зазовский А.Ф. Гидродинамика процессов повышения нефтеотдачи.-М.: Недра, 2009.-232 с.

Идельчик И.Е. Справочник по гидравлическим сопротивлениям. - М.: Машиностроение, 2011.

Дудников Е.Г. Автоматическое управление в химической промышленности. - М.: Химия, 2008г.- С.368

Полоцкий Л.М., Лапшенков Г.И. Автоматизация химических производств. - М.: Химия, 2006г.-С. 295

Мамиконов А.Г. Проектирование АСУ.- М.: Высшая школа, 2008г.- 303 с.

Стефани Е.П. Основы построения АСУ ТП.- М.: Энергоиздат, 2009г.- 352с.

Пиггот С.Г. Интегрированные АСУ химических производств. - М.: Химия, 2000г.- 410 с.

Кафаров В.В., Макаров В.В. Гибкие автоматизированные системы в химической промышленности: Учебник для вузов. - М.: Химия, 2006г.- 320с.

Плютто В.П. Управление химико-технологическими процессами. Процессы массообмена: [Учеб. пособие].- М.: МХТИ, 2011г.-48с.

Плютто В.П. и др. Автоматизированные системы управления периодическими пролцессами химической технологии. – М.: МХТИ, 2010г.-48с.

Ицкович Э.Л., Сорокин Л.Р. Оперативное управление непрерывным производством. – М..: Наука, 2008г.-155с.

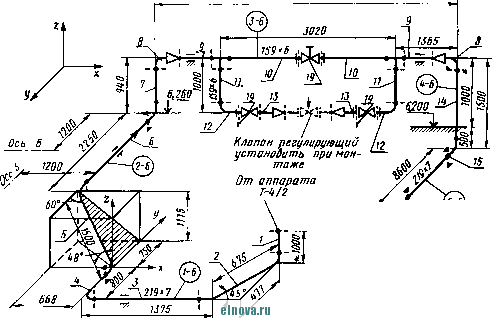

Приложение 1

Схема трубопровода

Приложение 2