- •1. Каскадные аср. Пример каскадных аср. Особенности расчета.

- •2. Системы scada

- •3. Представление об открытом управлении. Структура функц. Назначения scada.

- •4. Стандарт орс

- •5. Проблема реального времени в системах управления

- •6. Использование в системах управления операционной системы Windows

- •7. Стратегия диспетчеризации на базе расширения rtx (Real Time extension)

- •8. Принцип разбиения потоков (threads) в системе управления и схема их диспетчеризации

- •9. Проблемы управления электроавтоматикой

- •11. Каналы передачи данных. Физические интерфейсыКанал передачи данных

- •12. Локальные сети. Топология сетей. Сетевые устройства.

- •13. Основные понятия систем управления и автоматизации. Постановка задачи управления и регулирования.

- •16. Применение позиционного регулирования пид-регуляторов. Способы технической реализации систем регулирования

- •17. Программное обеспечение автоматизации

- •20. Современные шины промышленной автоматики

- •21. Стандарты использования плк

- •22. Системы связного и несвязного регулирования.

- •23. Многоконтурные аср. Комбинированные аср. Аср с дополнительным импульсом по производной.

- •24. Автоматические системы управления классификация. Основные функ. Части

- •25. Гибкие автоматизированные производства в хим. Технологии.

- •26 Динамические свойства первичных преобразователей и учет их свойств при регулировании

- •Средства измерения температуры

- •Средства измерения расхода

- •Средства измерения состава и концентрации

- •27. Задачи в области автоматизации технологических процессов химических производств отрасли. Особенности автоматизации химической промышленности.

- •28. Одноконтурные аср. Типы входных сигналов.

- •29. Основные показатели качества переходных процессов. Показатели качества автоколебательного процесса регулирования сар с регулятором релейного действия

- •Показатели качества процесса регулирования в сар с регулятором непрерывного действия максимальное динамическое отклонение регулируемой величины (динамический коэффициент регулирования)

- •Динамический коэффициент регулирования в сар тп астатических объектов (объектов без самовыравнивания).

- •Перерегулирование

- •Время регулирования

- •Остаточное отклонение регулируемой величины от заданного значения

- •Обобщенная (интегральная) оценка качества переходного процесса регулирования

- •Показатели количественные

- •Показатели надежности

- •32. Типы входных сигналов. Особенности регулирования объектов с переменными параметрами. Классификация объектов регулирования. Типы входных сигналов.

- •Располагаемая работа и способы ее сохранения. Располагаемая работа обратимых процессов.

- •2. Регулирование абсорбционных и выпарных установок.

- •3. Регулирование отстаивания. Регулирование процессов очистки сточных вод, вентиляции и водоснабжения.

- •Взаимосвязанные системы регулирования. Системы связного регулирования. Автономные аср.

- •Особенности регулирования систем поддержания температуры.

- •2.13 (А, б) –Принципиальная (а) и структурная (б) схемы термометра.

- •Особенности регулирования реакторов смешения. Трубчатые реакторы

- •Построение статических характеристик реакторов. Регулирование химических реакторов. Регулирование биологических реакторов.

- •Регулирование расхода, соотношения расходов. Регулирование давления и перепада давления. Система регулирования уровня.

- •Регулирование теплообменников

- •10. Системы регулирования рН и концентрации.

- •11. Регулирование ректификационных колонн.

- •12. Автоматизация гидромеханических процессов: смешение, перемешивание.

- •13. Автоматизация процесса выпаривания и охлаждения.

- •14 Автоматизация процессов дозирования и измельчения

- •16. Автоматизация процессов фильтрации. Мокрая очистка газов.

- •17. Выбор аппаратных средств автоматизации опасных объектов.

- •20. Основы термодинамики автоматизации и регулирования. Понятие энтропии. Понятие располагаемой работы, обратимых и необратимых процессов. Однократное и повторное использование энергии.

- •21. Рациональный выбор регулирующего органа при построении аср.

- •22. Регулирование горения при использовании различных топлив. Расчет требуемого количества топлива.

- •24. Регулирование насосов. Системы регулирования процессов в компрессорах. Предотвращение помпажа.

- •25. Регулирование расхода воздуха на сжигание. Регулирование систем загрязнения и очистки от твердых частиц.

- •26. Обеспечение без-ти упр-я.

- •29. Сушка твердых материалов

- •30. Теплопередача – необратимый процесс.

- •31. Особенности подключения частотного привода

- •32. Энергосберегающие технологии на основе чрэ переменного тока

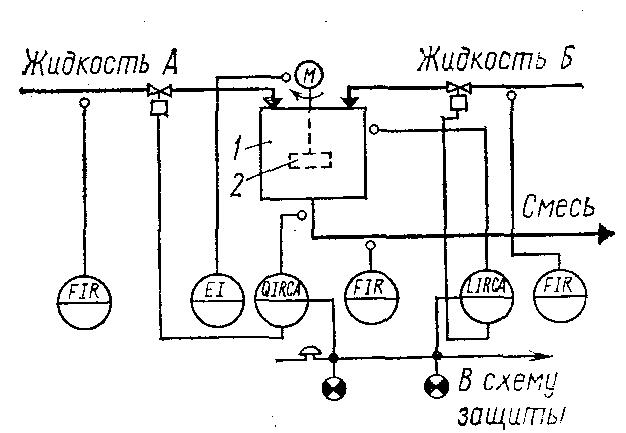

12. Автоматизация гидромеханических процессов: смешение, перемешивание.

Типовая схема автоматизации процесса смешения жидкостей:

1 – емкость; 2 –механическая мешалка.

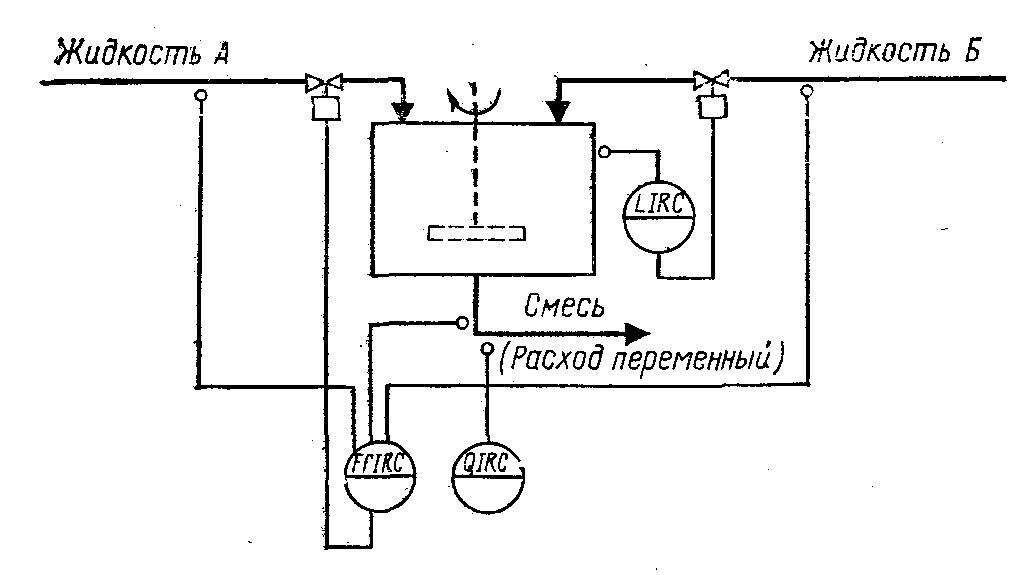

Схема регулирования процесса смешения при значительных изменениях расхода одной из жидкостей.

Показатель эффективности- концентрация искомого компонента в смеси, цель управления- получение смеси с определенной концентрацией этого компонента.

Необходимо стабилизировать уровень в аппарате. Уровень жидкости зависит от расходов жидкостей, поступающих в смеситель, и расхода смеси.

Необходимо контролировать концентрацию искомого компонента в смеси, расходы жидкостей и смеси, уровень жидкости в смесителе и количество энергии, потребляемой приводом мешалки. При значительном отклонении концентрации искомого компонента в смеси и уровня в смесителе от заданных значений д.б. подан сигнал. При достижении критического значения уровня подача жидкости д.б. прекращена.

13. Автоматизация процесса выпаривания и охлаждения.

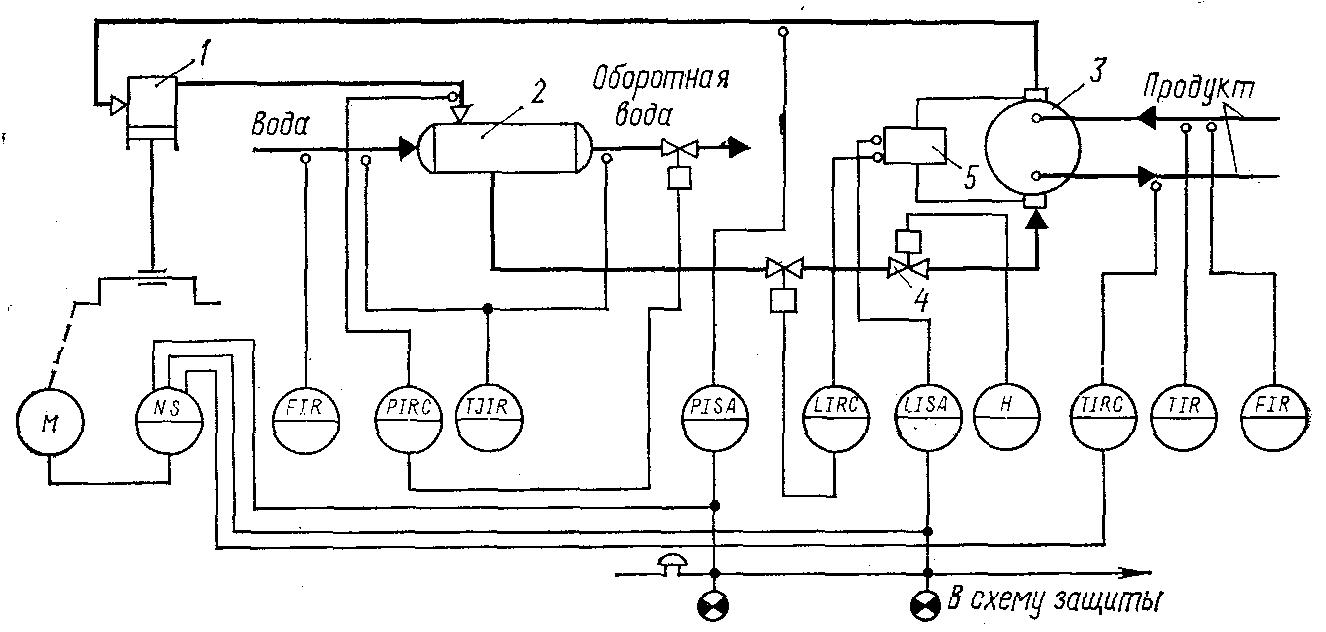

Типовая схема автоматизации процесса искусственного охлаждения:

1–компрессор; 2 – конденсатор; 3 – испаритель; 4 – дросселирующий элемент; 5–выносная камера.

Показатель эффективности- конечная температура охлаждаемого продукта tк. Цель управления- поддержание tк на постоянном значении путем корректировки технологических режимов аппаратов, входящих в объект управления.

Конечная температура охлаждаемого продукта определяется параметрами охлаждаемого продукта и хладагента, поступающих в испаритель. Основным узлом регулирования процесса охлаждения д.б. регулятор температуры tк, а регулирующие воздействия вносить изменением расхода хладагента. Для безаварийной работы установки следует сигнализировать повышение уровня хладагента выше предельного значения. В случае достижения этими параметрами предельно допустимых значений срабатывают устройства защиты. Контролю подлежат расходы продукта и охлаждающей воды, а также их начальные и конечные температуры.

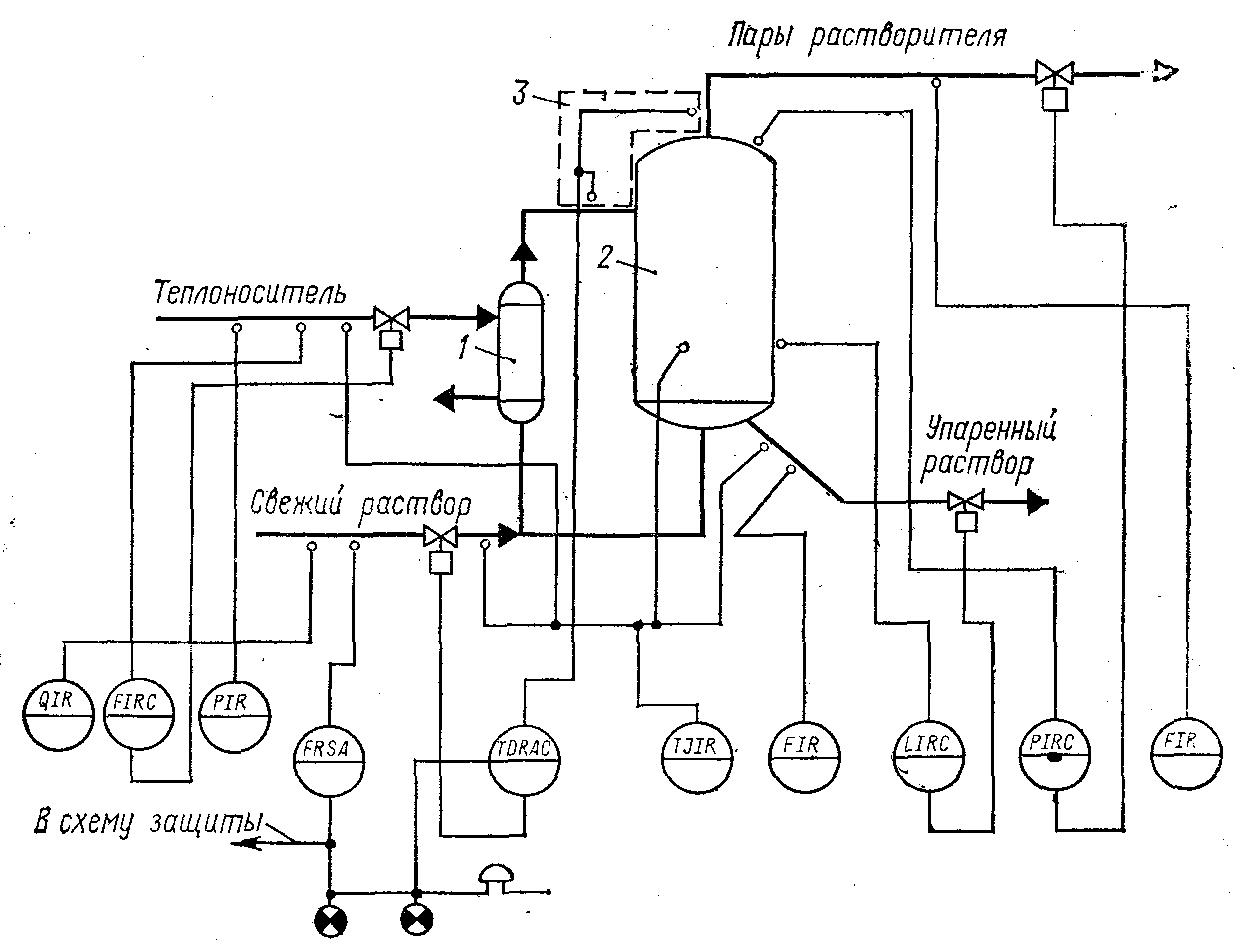

Типовая схема автоматизации процесса выпаривания:

1 – кипятильник; 2 – выпарной аппарат; 3 – устройство для измерения температурной депрессии.

Показатель эффективности- концентрация упаренного раствора Qу.р., а цель управления- поддержание определенного значения этой концентрации. Наиболее сильное возмущающее воздействие- изменение расхода теплоносителя. Это возмущение компенсируется установкой стабилизирующего регулятора расхода. Концентрацию Qу.р. определяют по разности между температурами кипения раствора и растворителя(температурная депрессия). Для достижения цели управления процессом следует регулировать температурную депрессию, давление в аппарате и расход теплоносителя. Контролируют расходы растворов, а также паров растворителя; температуры растворов; температуру, давление и расход теплоносителя; температуру, давление и уровень в аппарате; температурную депрессию. Сигнализации подлежат отклонение концентрации Qу.р. от заданного значения и прекращение подачи раствора.

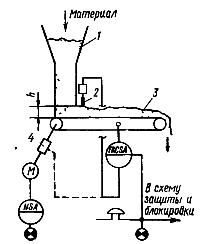

14 Автоматизация процессов дозирования и измельчения

Объект управления – дозатор непрерывного действия с ленточным питателем (рис. 8.4) Показателем эффективности процесса дозирования является расход дозируемого материала, целью управления – поддержание определенного значения этого расхода.

Рис. 8.4. Схема автоматизации процесса дозирования: 1- бункер, 2- заслонка, 3- транспортер, 4 –вариатор.

Величину h (высота подъема заслонки) достаточно просто стабилизировать или изменять при дозировании. dэкв (диаметр частиц) определяется процессом измельчения, предшествующим процессу дозирования.

В объект будут поступать возмущения, для компенсации которых следует вносить регулирующее воздействия изменением степени открытия заслонки или скорости перемещения материала. Регулируемой величиной будет служить расход дозируемого материала.

Контролировать следует расход материала и его количество, а сигнализировать – значительные отклонения расхода от заданного значения и состояния привода дозатора. В случае полного прекращения поступления материала на ленту транспортера устройства защиты должны автоматически прекратить работу дозатора и других механизмов.

Для поддержания материального баланса многочисленных бункеров корректировку режима работы дозаторов осуществляют по управлению сыпучего материала в них; для оптимального ведения процесса сушки интенсивность подачи материала в сушилку определяют в зависимости от начальной влажности материала; для поддержания определенной степени загрузки шаровых мельниц расход материала, подаваемого в мельницу, изменяют в зависимости от загрузки материала; дозирование мелкокусочного топлива, подаваемого в топку паровых котлов, должно соответствовать одному из выходных параметров получаемого в котле пара.

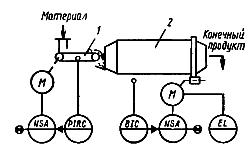

Автоматизации процесса измельчения

Рис. 4.1 – Схема автоматизации процесса измельчения: 1 – ленточный питатель, 2 – барабан, В – амплитуда шума.

В качестве объекта управления при автоматизации процесса измельчения примем барабанную мельницу сухого помола (рис. 4.1). Показателем эффективности при управления данным процессом является размер кусков измельченного материала, а целью управления - поддержание определенного конечного гранулометрического состава материала.

Кинетическая энергия, с которой шары воздействуют на материал, зависит от высоты падения отдельного шара и числа ударов шаров в единицу времени. С увеличением этих параметров интенсивность измельчения возрастает. Высота падения шара и число ударов шаров зависят от частоты вращения барабана мельницы; с увеличением частоты вращения до некоторого предела значения этих параметров возрастают, а при дальнейшем увеличении начинают уменьшаться.

Высоту падения и число ударов шаров можно стабилизировать, поддерживая постоянное число оборотов n; изменением этого параметра можно осуществлять регулирующие воздействия. Для поддержания размеров кусков измельченного материала измельчение n не должно превышать 20-30% от номинального значения.

В связи с наличием неустранимых возмущений по каналу исходного материала в качестве основно основной регулируемой величины следовало бы принять гранулометрический состав конечного продукта, регулирующее воздействие осуществлять изменением частоты вращения барабана. Расход материала при этом следует стабилизировать, что обеспечит устранение возмущений по этому каналу и постоянную производительность мельницы.

В промышленности нет качественных, непрерывнодействующих датчиков размеров твердых частиц, поэтому стабилизируют количество материала в барабане. Оно регулируется практически на все параметры, определяющие размеры частиц. Если мгновенное значение количества материала в барабане станет меньше объема пустот между шарами, то большая часть кинетической энергии шаров будет расходоваться на не на измельчение материала, а на нагрев и взаимное раскалывание шаров футеровки мельницы. Поэтому объем материала должен быть всегда больше объема пустот или равен ему.

Масса материала W не поддается непосредственному измерению. Контролю в данном процессе подлежит расход материала; амплитуда шума, создаваемого мельницей; количество потребляемой энергии. Сигнализируется состояние барабана (включен, отключен). Устанавливаются устройства пуска и остановки двигателя.