- •1) Каскадные аср. Пример каскадных аср. Особенности расчета.

- •2) Системы scada

- •3) Представление об открытом управлении. Структура функц. Назначения scada.

- •4) Стандарт орс

- •5) Проблема реального времени в системах управления

- •6) Использование в системах управления операционной системы Windows

- •7) Стратегия диспетчеризации на базе расширения rtx (Real Time extension)

- •8) Принцип разбиения потоков (threads) в системе управления и схема их диспетчеризации

- •9) Проблемы управления электроавтоматикой

- •11) Каналы передачи данных. Физические интерфейсы

- •12. Локальные сети. Топология сетей. Сетевые устройства.

- •13. Основные понятия систем управления и автоматизации. Постановка задачи управления и регулирования.

- •17.Выбор аппаратн. Ср-в авт-и опасн.Пром.О. Fieldbus

- •20. Современные шины промышленной автоматики

- •21. Стандарты использования плк

- •22. Системы связного и несвязного регулирования.

- •23. Многоконтурные аср. Комбинированные аср. Аср с дополнительным импульсом по производной.

- •26 Динамические свойства первичных преобразователей и учет их свойств при регулировании

- •Средства измерения температуры

- •Средства измерения расхода

- •27. Задачи в области автоматизации тех. Процессов хим. Производств отрасли. Особенности автоматизации хим. Пром-ти.

- •Показатели количественные

- •2. Располагаемая работа и способы ее сохранения. Располагаемая работа обратимых процессов.

- •2.2. Регулирование абсорбционных и выпарных установок.

- •3.2. Регулирование отстаивания. Регулирование процессов очистки сточных вод, вентиляции и водоснабжения.

- •Взаимосвязанные системы регулирования. Системы связного регулирования. Автономные аср.

- •. Особенности регулирования систем поддержания температуры.

- •10. 2. Системы регулирования рН и концентрации.

- •11. Регулирование ректификационных колонн.

- •12.2. Автоматизация гидромеханических процессов: смешение, перемешивание.

- •13.2. Автоматизация процесса выпаривания и охлаждения.

- •14.2. Автоматизация процессов дозирования и измельчения

- •17.2. Выбор аппаратн. Ср-в авт-и опасн.Пром.О. Fieldbus

- •20.2. Основы термодинамики автоматизации и регулирования. Понятие энтропии. Понятие располагаемой работы, обратимых и необратимых процессов. Однократное и повторное использование энергии.

- •21.2. Рациональный выбор регулирующего органа при построении аср.

- •22.2. Регулирование горения при использовании различных топлив. Расчет требуемого количества топлива.

- •24.2. Регулирование насосов. Системы регулирования процессов в компрессорах. Предотвращение помпажа.

- •25.2. Регулирование расхода воздуха на сжигание. Регулирование систем загрязнения и очистки от твердых частиц.

- •26.2. Обеспечение без-ти упр-я.

- •29.2. Сушка твердых материалов

- •30.2. Теплопередача – необратимый процесс.

- •31.2. Особенности подключения частотного привода

12.2. Автоматизация гидромеханических процессов: смешение, перемешивание.

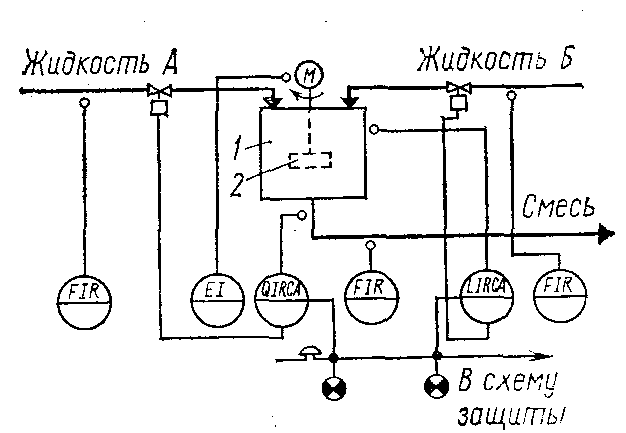

Типовая схема автоматизации процесса смешения жидкостей:

1 – емкость; 2 –механическая мешалка.

Схема регулирования процесса смешения при значительных изменениях расхода одной из жидкостей.

Показатель эффективности- концентрация искомого компонента в смеси, цель управления- получение смеси с определенной концентрацией этого компонента.

Необходимо стабилизировать уровень в аппарате. Уровень жидкости зависит от расходов жидкостей, поступающих в смеситель, и расхода смеси.

Необходимо контролировать концентрацию искомого компонента в смеси, расходы жидкостей и смеси, уровень жидкости в смесителе и количество энергии, потребляемой приводом мешалки. При значительном отклонении концентрации искомого компонента в смеси и уровня в смесителе от заданных значений д.б. подан сигнал. При достижении критического значения уровня подача жидкости д.б. прекращена.

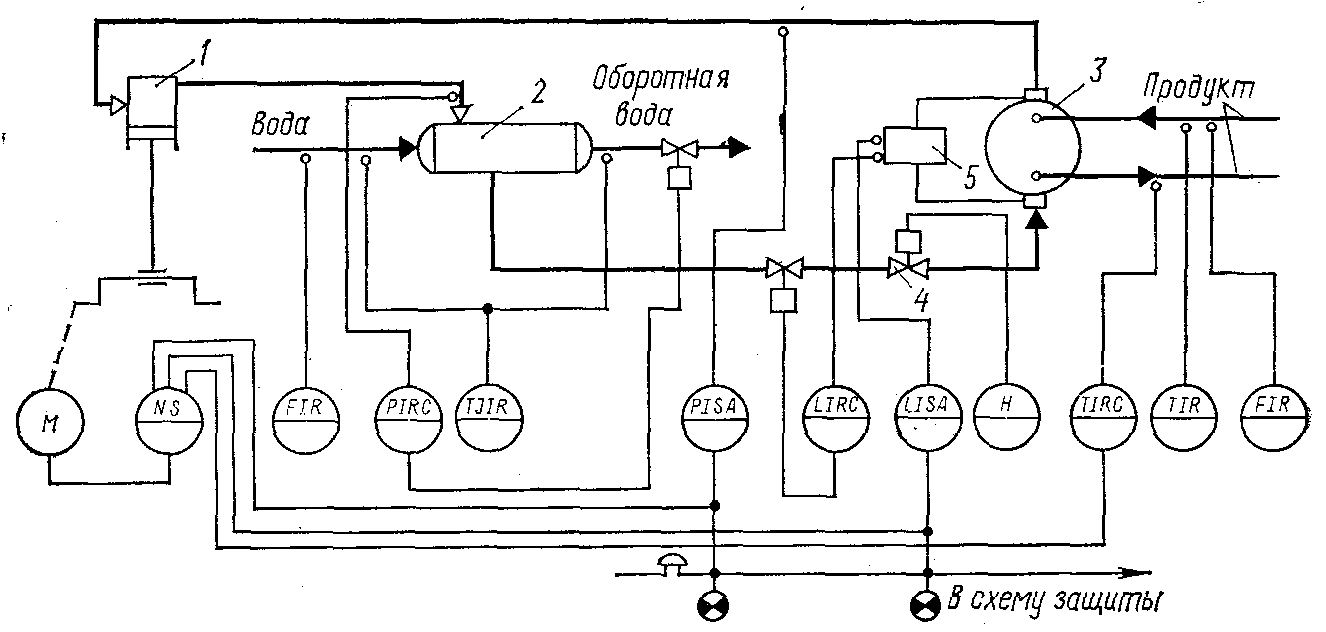

13.2. Автоматизация процесса выпаривания и охлаждения.

Типовая схема авт-и процесса искусственного охл-я: 1–компрессор; 2 – конденсатор; 3 – испаритель; 4 – дросселирующий элемент; 5–выносная камера.

Показатель эффективности- конечная темп-ра охлаждаемого продукта tк. Цель управления- поддержание tк на пост. значении путем корректировки технолог. режимов аппаратов, вх. в объект управления.

Конечная тем-ра охлаждаемого продукта определяется параметрами охлаждаемого продукта и хладагента, поступающих в исп-ль. Осн. узлом рег-я пр-са охлаждения д.б. регулятор темп-ры tк, а регулирующие воздействия вносить изменением расхода хладагента. Для безаварийной работы установки следует сигнализировать повышение уровня хладагента выше предельного значения. В случае достижения этими параметрами предельно допустимых значений срабатывают устройства защиты. Контролю подлежат расходы продукта и охлаждающей воды, а также их начальные и конечные температуры.

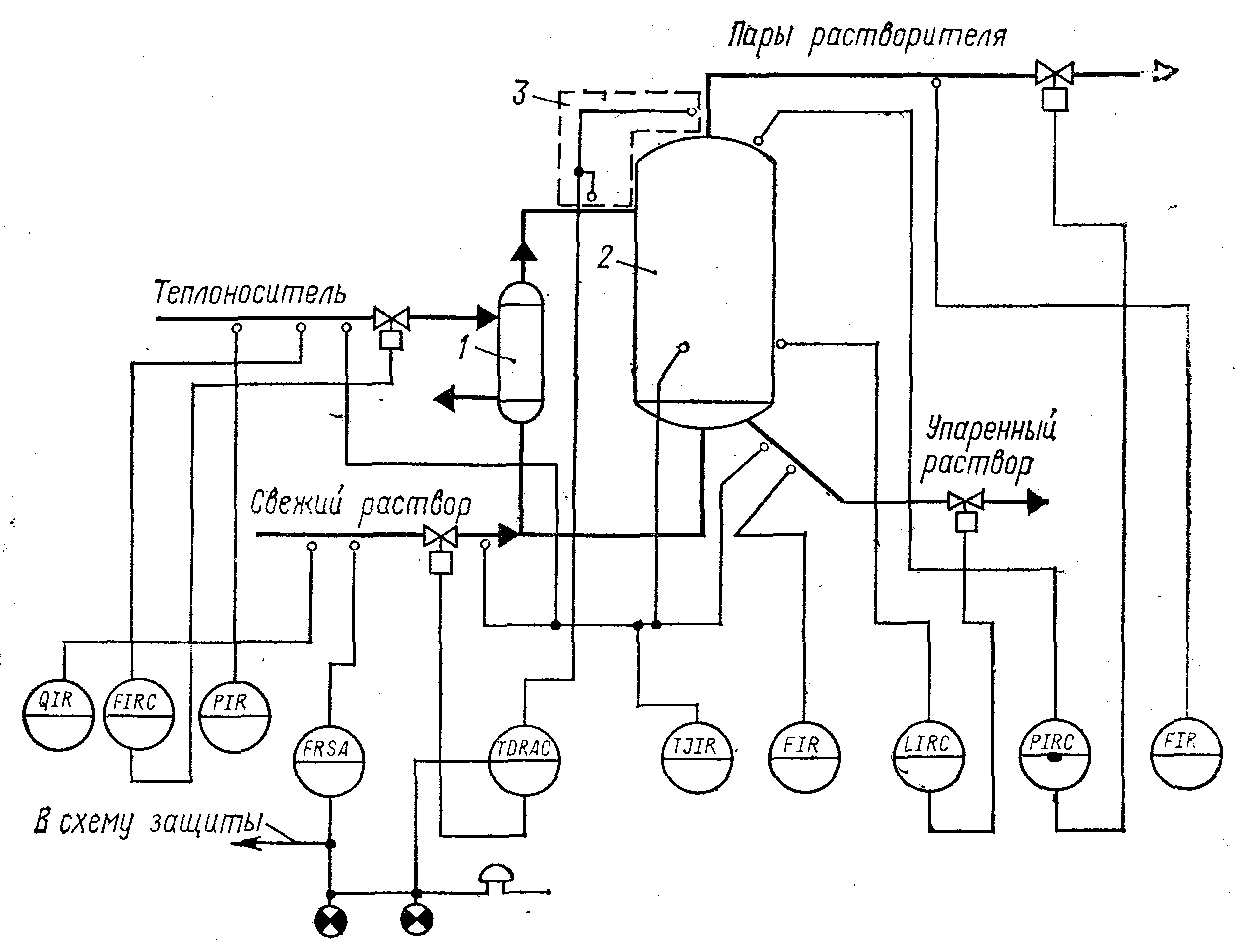

Типовая

схема автоматизации процесса выпаривания:

Типовая

схема автоматизации процесса выпаривания:

1 – кипятильник; 2 – выпарной аппарат; 3 – устройство для измерения темп-рн. депрессии.

Показатель эфф-ти- конц-я упаренного раствора Qу.р., а цель управления- поддержание опред. значения этой конц-и. Наиболее сильное возмущающее воздействие- изменение расхода теплоносителя. Это возмущение компенсируется установкой стабилизирующего регулятора расхода. Концентрацию Qу.р. определяют по разности между температурами кипения раствора и растворителя(температурная депрессия). Для достижения цели управления процессом следует регулировать температурную депрессию, давление в аппарате и расход теплоносителя. Контролируют расходы растворов, а также паров растворителя; температуры растворов; температуру, давление и расход теплоносителя; температуру, давление и уровень в аппарате; температурную депрессию. Сигн-и подлежат отклонение концентрации Qу.р. от заданного значения и прекращение подачи раствора.

14.2. Автоматизация процессов дозирования и измельчения

Объект управления – дозатор непрерывного действия с ленточным питателем (рис. 8.4) Показателем эффективности процесса дозирования является расход дозируемого материала, целью управления – поддержание определенного значения этого расхода.

Массовый расход материала F

через ленточный питатель = произведению

площади S проходного

отверстия, скорости

![]() движения материала и насыпной плотности

p’материала. Площадь

S =произведению ширины

ленты l на высоту открытия

заслонки h, периодически

сокращается при прохождении частиц

материала у кромки элементов, ограничивающих

проходное сечение. Приняв, что частицы

материала имеют шаровую форму с

эквивалентным диаметром dэкв

, получим уравнение позволяющую

рассчитать поправку h к

высоте открытия заслонки h,

учитывающую уменьшение площади S:

движения материала и насыпной плотности

p’материала. Площадь

S =произведению ширины

ленты l на высоту открытия

заслонки h, периодически

сокращается при прохождении частиц

материала у кромки элементов, ограничивающих

проходное сечение. Приняв, что частицы

материала имеют шаровую форму с

эквивалентным диаметром dэкв

, получим уравнение позволяющую

рассчитать поправку h к

высоте открытия заслонки h,

учитывающую уменьшение площади S:

![]()

![]()

![]()

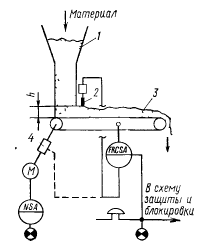

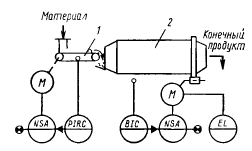

Рис. 8.4. Схема автоматизации процесса дозирования: 1- бункер, 2- заслонка, 3- транспортер, 4 –вариатор.

И зависит от высоты подъема заслонки h и диаметра частиц dэкв . Величину h достаточно просто стабилизировать или изменять при дозировании. dэкв определяется процессом измельчения, предшествующим процессу дозирования. Скорость тоже может изменяться при колебании напряжения и частоты тока в электрической сети двигателя дозатора, а также при проскальзывании приводных ремней и ленты транспортера на ведущем барабане. Путем целенаправленного изменения скорости с помощью вариатора или другого специального оборудования могут осуществляться регулирующее воздействие.

Возмущения могут поступать в объект не только при изменении размеров частиц, но и при изменении насыпной плотности p. Она определяется в основном предшествующим технологическим процессом, но может меняться в зависимости от метеорологических условий и влажности окружающей среды. Колебания последней приводят к изменению коэффициента внутреннего трения, что является сильным возмущением.

В объект будут поступать возмущения, для компенсации которых следует вносить регулирующее воздействия изменением степени открытия заслонки или скорости перемещения материала. Регулируемой величиной будет служить расход дозируемого материала.

Контролировать следует расход материала и его количество, а сигнализировать – значительные отклонения расхода от заданного значения и состояния привода дозатора. В случае полного прекращения поступления материала на ленту транспортера устройства защиты должны автоматически прекратить работу дозатора и других механизмов.

Автоматизации процесса измельчения

Рис. 4.1 – Схема автоматизации процесса измельчения: 1 – ленточный питатель, 2 – барабан, В – амплитуда шума.

объект управления – барабанную мельницу сухого помола. Показателем эффективности – размер кусков измельченного материала, а целью управления - поддержание определенного конечного гранулометрического состава материала.

Гранулометрический состав определяется свойствами измельчаемого материала и количеством его в барабане, кинетической энергией, с кот. шары воздействуют на материал.

На участок дробления, подается разнородный материал, поэтому в объект управления будут поступать возмущающие воздействия. Стабилизировать свойства подаваемого материала невозможно. Можно уменьшить частоту и силу возмущений – перемешиванием различных партий сырья с целью усреднения их характеристик. Масса материала W в барабане определяется расходами сырья и конечного продукта. Она может быть стабилизирована изменением одного из этих расходов.

Кинетическая энергия, с которой шары воздействуют на материал, зависит от высоты падения отдельного шара и числа ударов шаров в единицу времени.

Высоту падения и число ударов шаров можно стабилизировать, поддерживая постоянное число оборотов n; изменением этого параметра можно осуществлять регулирующие воздействия.

В качестве основной регулируемой величины –гранулометрический состав конечного продукта, регулирующее воздействие осуществлять изменением частоты вращения барабана. Расход материала при этом следует стабилизировать, что обеспечит устранение возмущений по этому каналу и постоянную производительность мельницы.

В промышленности нет качественных датчиков размеров твердых частиц, поэтому стабилизируют количество материала в барабане. Оно регулирует практически на все параметры, определяющие размеры частиц.

Масса материала W не поддается непосредственному измерению. На практике эта регулируемая величина определяется косвенными методами.

Контролю в данном процессе подлежит расход материала; амплитуда шума, создаваемого мельницей; количество потребляемой энергии. Сигнализируется состояние барабана (включен, отключен). Устанавливаются устройства пуска и остановки двигателя.

16.2. Фильтрация: -- жидких систем. Объект управления – барабанный вакуумфильтр. Условие – обеспечение min влажности осадка. Устройство регулирования – для обеспечения определенного уровня суспензии в ванне. Регулирующее воздействие – изменение расхода суспензии.

С ерьезная опасность при работе – прорыв фильтровальной ткани (будет теряться целевой продукт). Для предотвращения—устанавливают датчики мутности фильтра, устройства сигнализации и защиты, датчик перегрузки электродвигателя барабана.

Контролю подлежат расходы суспензий и фильтрата, уровень жидкости в ванне, разрежение в вакуум-линии, перепад давления до и после фильтровальной ткани, мутность фильтрата, мощность электродвигателя.

Важный параметр – толщина осадка.

Газовых систем: Объект управления – рукавный фильтр с импульсной продувкой.

Р укавные фильтры – для полной очистки газа от вредных в-в, являющихся ценным продуктом, поэтому показатель эффективности – конц-я твердого в-ва в газе на выходе из фильтра, а цель управления – поддержание его на заданном уровне. Процесс аналогичен предыдущему. Сложности – отсутствие концентратомеров пыли. Поэтому регулируют перепад давления в камере загрязненного и очищенного газа. Регулировать можно изменением массы пыли, осевшей на фильтровальной ткани. Кроме датчика перепада давления – по жесткой временной программе. Контролю и сигнализации подлежат – Тем-ра загрязненного газа, давление сжатого воздуха и перепад давления. При критических значениях перепада давления – срабатывает устройство защиты, отключающее рабочий фильтр и включающий резервный. Контролю подлежит расход газового потока.

Мокрая очистка газов: Объект управления – форсуночная труба Вентури, в которой жидкость под небольшим давлением попадает через распылитель, установленный параллельно газовому потоку, движущемуся с большой скоростью. Движение газа в трубе – как движение газа через слой капель жидкости со скоростью, равной относительной скорости фаз. Следовательно, конечная конц-я пыли зависит от числа и размера капель, определяющих качество фильтра, и от расхода газа. Жидкость дробится на капли в трубе 2 раза: на крупные – при истечении жидкости из форсунок и на более мелкие – под действием энергии газа. Диаметр капель после форсунки при распыливании жидкости в газе зависит от геометрических размеров форсунки и давления жидкости.

Движущая сила процесса – перепад давления на трубе, поэтому его стабилизация обеспечивает качественную дисперсность распыла, постоянство расхода газа. Для эффективного применения трубы – нужно регулировать давление жидкости перед форсункой и перепад давления газа. Сигнализация – предельное значение перепада давления. Контроль – расход ж-ти и газа.

Электрическая очистка газа: на примере сухого Эл.фильтра.

Параметры от которых зависит конц-я пыли на выходе: напряжение питания, нагрузка, температура газа, радиус частиц, давление газа, влажность, удельное эл. Сопротивление. Контроль – расход, температура и влажность газа, напряжение и сила тока, температура масла трансформаторно-вычислительного блока.