- •1) Каскадные аср. Пример каскадных аср. Особенности расчета.

- •2) Системы scada

- •3) Представление об открытом управлении. Структура функц. Назначения scada.

- •4) Стандарт орс

- •5) Проблема реального времени в системах управления

- •6) Использование в системах управления операционной системы Windows

- •7) Стратегия диспетчеризации на базе расширения rtx (Real Time extension)

- •8) Принцип разбиения потоков (threads) в системе управления и схема их диспетчеризации

- •9) Проблемы управления электроавтоматикой

- •11) Каналы передачи данных. Физические интерфейсы

- •12. Локальные сети. Топология сетей. Сетевые устройства.

- •13. Основные понятия систем управления и автоматизации. Постановка задачи управления и регулирования.

- •17.Выбор аппаратн. Ср-в авт-и опасн.Пром.О. Fieldbus

- •20. Современные шины промышленной автоматики

- •21. Стандарты использования плк

- •22. Системы связного и несвязного регулирования.

- •23. Многоконтурные аср. Комбинированные аср. Аср с дополнительным импульсом по производной.

- •26 Динамические свойства первичных преобразователей и учет их свойств при регулировании

- •Средства измерения температуры

- •Средства измерения расхода

- •27. Задачи в области автоматизации тех. Процессов хим. Производств отрасли. Особенности автоматизации хим. Пром-ти.

- •Показатели количественные

- •2. Располагаемая работа и способы ее сохранения. Располагаемая работа обратимых процессов.

- •2.2. Регулирование абсорбционных и выпарных установок.

- •3.2. Регулирование отстаивания. Регулирование процессов очистки сточных вод, вентиляции и водоснабжения.

- •Взаимосвязанные системы регулирования. Системы связного регулирования. Автономные аср.

- •. Особенности регулирования систем поддержания температуры.

- •10. 2. Системы регулирования рН и концентрации.

- •11. Регулирование ректификационных колонн.

- •12.2. Автоматизация гидромеханических процессов: смешение, перемешивание.

- •13.2. Автоматизация процесса выпаривания и охлаждения.

- •14.2. Автоматизация процессов дозирования и измельчения

- •17.2. Выбор аппаратн. Ср-в авт-и опасн.Пром.О. Fieldbus

- •20.2. Основы термодинамики автоматизации и регулирования. Понятие энтропии. Понятие располагаемой работы, обратимых и необратимых процессов. Однократное и повторное использование энергии.

- •21.2. Рациональный выбор регулирующего органа при построении аср.

- •22.2. Регулирование горения при использовании различных топлив. Расчет требуемого количества топлива.

- •24.2. Регулирование насосов. Системы регулирования процессов в компрессорах. Предотвращение помпажа.

- •25.2. Регулирование расхода воздуха на сжигание. Регулирование систем загрязнения и очистки от твердых частиц.

- •26.2. Обеспечение без-ти упр-я.

- •29.2. Сушка твердых материалов

- •30.2. Теплопередача – необратимый процесс.

- •31.2. Особенности подключения частотного привода

10. 2. Системы регулирования рН и концентрации.

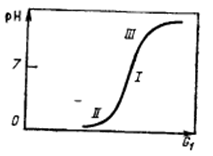

Системы регулировании рН можно подразделить на 2 типа, в зависимости от требуемой точности регулирования. Если скорость изменении рН невелика, а допустимые пределы ее колебаний достаточно широки, применяют позиционные системы регулирования, поддерживающие рН в заданных пределах: рНн≤рН≤рНв. 2-й тип —системы, обеспечивающие регулирование процессов, в которых требуется точное поддержание рН на заданном значении. Для их регулирования используют непрерывные ПИ- или ПИД-регуляторы.

Общей особенностью объектов при регулировании рН — нелинейность их статических характеристик, связанная с нелинейной зависимостью рН от расходов реагентов. На рис. показана кривая титрования, характеризующая зависимость рН от расхода кислоты G1.

на

этой кривой —три характерных участка:

первый (средний), относящийся к почти

нейтральным средам, близок к линейному

и характеризуется большим коэффициентом

усиления; второй и третий участки—к

сильно щелочным или кислым средам,

обладают наибольшей кривизной.

на

этой кривой —три характерных участка:

первый (средний), относящийся к почти

нейтральным средам, близок к линейному

и характеризуется большим коэффициентом

усиления; второй и третий участки—к

сильно щелочным или кислым средам,

обладают наибольшей кривизной.

На первом участке объект по своей статической характеристике приближается к релейному элементу. это означает, что при расчете линейной АСР коэф. усиления регулятора настолько мал, что выходит за пределы рабочих настроек промышленных регуляторов. При этом чем меньше постоянная времени аппарата, тем сложнее обеспечить устойчивое регулирование процесса, так как начинают сказываться инерционность приборов И регулятора и запаздывание в импульсных линиях

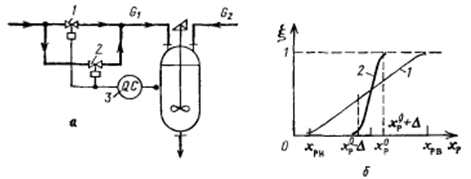

Для обеспечения устойчивого регулирования рН применяют специальные системы. На рис., показан пример системы регулирования рН с двумя регулирующими клапанами. Клапан 1, обладающий большим условным диаметром, для грубого регулирования расхода и настроен на максимальный диапазон изменения выходного сигнала регулятора [хрн, хРв]. Клапан 2, для точного регулирования, рассчитан на меньшую пропускную способность и настроен таким образом, что при xр=xр0 +∆ он полностью открыт, а при xр=xр0 -∆ — полностью закрыт (кривая 2).

при незначительном отклонения рН от рН°, когда xр0 -∆ ≤ xр0≤ xр0 +∆, степень открытия клапана 1 практически не изменяется, и регулирование ведется клапаном 2. Если |хp—хр°|>∆, клапан 2 остается в крайнем положении, и регулирование осуществляется клапаном 1.

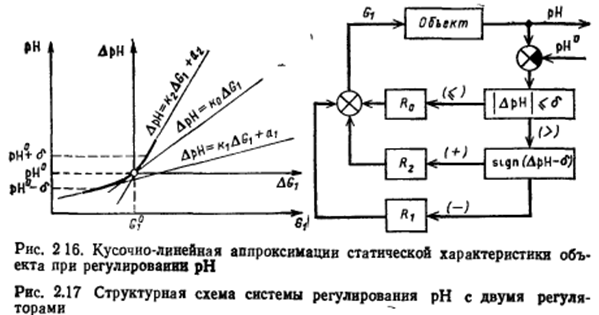

На втором и третьем участках статической характеристики ее линейная аппроксимация справедлива лишь в очень узком диапазоне изменения рН, н в реальных условиях ошибка регулирования за счет линеаризации может оказаться недопустимо большой. В этом случае более точные результаты дает кусочно-линейная аппроксимация (рис. 2.16), при которой линеаризованный объект имеет переменный коэффициент усиления: к = к0 при рН < рН0 – δ, к1 = к2 при рН < рН0 + δ, к = к0 при |рН — рН0|≤ δ.

На рис. 2.17 приведена структурная схема такой АСР. В зависимости от рассогласования ∆рН, включается в работу одни кз регуляторов, настроенный на соответствующий коэффициент усиления объекта.

Регулирование параметров состава и качества.

В процессах химической технологии большую роль играет точное поддержание качественных параметров продуктов (состава газовой смеси, концентрации того или иного вещества в потоке и т. п.). Эти параметры характеризуются сложностью измерения. В ряде случаев для измерения состава используют хроматографический метод. При этом результат измерения бывает известен в дискретные моменты времени, отстоящие друг от друга на продолжительность цикла работы хроматографа. Аналогичная ситуация возникает и тогда, когда единственным способом измерения качества продукции является в той или иной степени механизированный анализ проб.