- •Классификация формовочных глин.

- •Классификация формовочных глин.

- •Огнеупорные формовочные глины.

- •Маркировка бентонитовых глин.

- •Методы активации глины.

- •Свойства формовочных глин.

- •Применение формовочных глин.

- •Влияние свойств формовочных глин на качество формовочных и стержневых смесей

- •Смеси по сырому.

- •Смеси для заливки по-сухому.

- •Подготовка исходных материалов.

- •Связующие композиции на основе жидкого стекла.

- •Литье в цементные формы.

- •Литье в гипсовые формы.

- •Литье в этилсиликатные формы.

- •Металлофосфатные смеси.

- •Органические связующие теплового отверждения.

- •Песчаные смеси теплового отверждения.

- •Формовочные смеси на масляных связующих.

- •Формовочные смеси с сахаридными связующими.

- •Синтетические смолы.

- •Горячетвердеющие смеси

- •Механизм реакций фенолоформальдегидной смолы при повышенной температуре

- •Механизм реакций фенолоформальдегидной смолы в кислой среде

- •Механизм реакций новолачных смол с гексаметилентетрамином

- •Механизм реакций мочевинсформальдегидных смол в кислой среде

- •Механизм реакций фурфурилозого спирта в кислой среде

- •Технологические свойства смесей со смолами

- •Песчаные смеси на синтетических смолах холодного отверждения.

- •1. Хтс, отверждаемые жидкими катализаторами.

- •1). Хтс, отверждаемые жидкими катализаторами. No-bake процессы.

- •2). Хтс отверждаемые газообразными катализаторами.

- •Вспомогательные формовочные материалы.

- •Противопригарные покрытия

- •Составы покрытий

- •Покрытия, твердеющие при тепловой сушке (водные покрытия)

- •Самовысыхающие покрытия

- •Самотвердеющие водные покрытия

- •Приготовление красок

- •Определение свойств противопригарных красок [5]

- •Основные свойства противопригарных красок и их эффективность

Вспомогательные формовочные материалы.

противопригарные добавки в смесь. Каменноугольная пыль для чугунов, мазут для бронз и чугуна в литье по-сырому, древесно-угольная пыль наносится на стенки формы припыл. Графит припыливается к поверхности сырых форм. Пылевидный кварц для форм, стержней противопригарных красок в стальном литье.

добавки, улучшающие поверхность отливок. Для мелкого литья(каменноугольная пыль)

прочность смеси, стойкость после разрыва – добавки графита.

для улучшения выбиваемости вводят органические вещества, которые при сушке подвергается дистелляции или выгоранию, например: древесная мука, опилки, резаная солома. В крупные стержни укладывают соломенные жгуты(податливость и пластичность, количество до 5% по массе)

защитные присадки. При литье Mg сплавов вводят пылевидную S, а также фтористую присадку или борную кислоту, мочевину.

добавки, изменяющие теплоаккумулирующую способность. Чтобы снизить теплоаккумулирующую способность вводят выгорающие добавки, для чугунного и стального литья опилки, для алюминиевых сплавов гипс, жженый асбест. Чтобы увеличить теплоаккумулирующую способность вводят Ме дробь или чугунную стружку.(их можно заменить хромомагнезитом). применяется в качестве холодильников.

Припылы – это сухие противопригарные покрытия для сырых форм или разделительные покрытия для модельной оснастки. Модельные припылы – это серебристый графит, ликоподий, цемент, тальк.

Литейные клеи – природные или синтетические вещества для соединения частей стержня.

Замазки – это ремонтные составы для заделки стержней.

Пасты – это многокомпонентные смеси, связка пластичными свойствами аналогична краскам.

Противопригарные покрытия

Противопригарные покрытия являются наиболее эффективным средством борьбы с пригаром. Их наносят на поверхность форм и стержней, тем самым создавая буферный защитный слой с заданными физико-химическими свойствами. От умения выбора и правильного применения покрытий в значительной степени зависит качество поверхности получаемых отливок, а в конечном итоге товарный вид и конкурентоспособность готовых литых изделий.

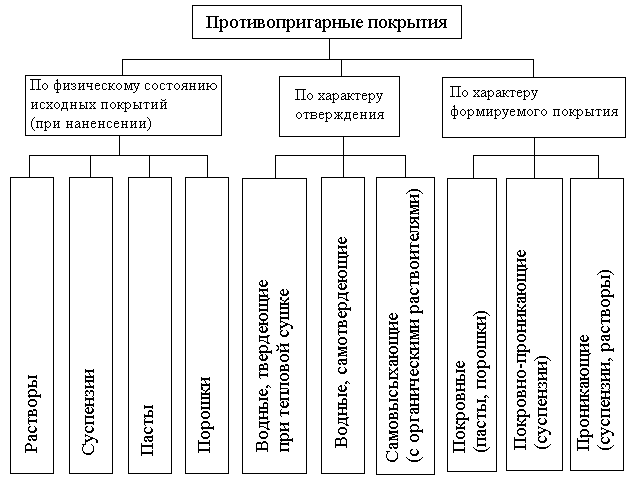

В литейной практике в основном используют покрытия, представляющие собой суспензии, т.е. дисперсные структуры, включающие огнеупорный наполнитель (основу), связующее, суспензирующее вещество, растворитель (воду или органическую жидкость) и вспомогательные компоненты (например, структурирующие добавки, смачиватели, антисептики). Последние вводят для получения систем с заданными технологическими (эксплуатационными) свойствами. После нанесения таких покрытий процесс формирования защитного слоя заключается в переходе жидкообразной системы в твердое состояние. В зависимости от характера отверждения покрытия можно разделить на три основные группы [1, 2].

Твердеющие при тепловой сушке водные системы, в которых растворителем является вода.

Самовысыхающие, содержащие органический летучий растворитель и образующие пленки при его естественном испарении.

Самотвердеющие (водоразводимые) системы, упрочнение которых происходит в естественных условиях в результате химических превращений.

На формах (стержнях) покрытия образуют, наряду с покровным, слой, проникший в смесь, обеспечивающий поверхностное упрочнение подложки, уменьшение ее деформации и газопроницаемости. Противопригарные композиции, практически не создающие покровного слоя, называют проникающими.

Практикуется применение покрытий без наполнителя, представляющих собой растворы связующих, которые наносят на песчаную подложку для ее поверхностного упрочнения. В отдельных случаях при изготовлении толстостенных отливок используют противопригарные композиции в виде водосодержащих консистентных масс, называемых пастами или натирками. С их помощью создают покровный слой толщиной до 5 мм. Иногда применяют сухие покрытия (припылы), являющиеся тонкодисперсными порошками противопригарных материалов. Указанные порошки напыляют на поверхность форм (стержней) или модельной оснастки. Растворы связующих, пасты, натирки и припылы являются частными случаями противопригарных покрытий и не нашли широкого распространения. Известно применение специальных порошкообразных композиций, которые наносят методом трибостатического распыления.

На рис.1 представлена классификация покрытий с учетом рассмотренных выше основных отличительных признаков.

Рис.1 Классификация противопригарных покрытий