- •Фосфатирование

- •Фосфатное покрытие толщина и структура фосфатного покрытия

- •Цвет фосфатного покрытия

- •Свойства фосфатного покрытия

- •Суть процесса фосфатирования

- •Фосфатирование черных металлов

- •Холодное фосфатирование

- •Нормальное фосфатирование

- •Ускоренное фосфатирование

- •Электрохимическое фосфатирование

- •Фосфатирование цветных металлов

- •Улучшение защитных свойств фосфатных пленок

Фосфатные покрытия являются одним из видов конверсионных, т. е. получаемых в результате взаимодействия металла с рабочим раствором. Они представляют собой кристаллическую пленку труднорастворимых в воде фосфорнокислых солей железа и марганца или железа и цинка. В зависимости от состояния поверхности металла и условий фосфатирования формируются пленки толщиной от 1 до 100 мкм, мелко- или крупнозернистые, обладающие рядом весьма ценных свойств. Они устойчивы в атмосферных условиях, в смазочных маслах и органических растворителях, но разрушаются в кислотах и щелочах. Такие покрытия имеют высокое электросопротивление и выдерживают напряжение до 250 В, а после пропитки изоляционными маслами - до 1000 В. Это позволяет применять фосфатирование для получения изоляционного слоя на трансформаторных, роторных, статорных пластинах. Твердость фосфатной пленки ниже, чем стали, но несколько превышает твердость меди. Она хрупка, неустойчива против фрикционного износа, не оказывает влияния на механические и электромагнитные свойства металла. Благодаря значительной пористости фосфатные пленки хорошо удерживают масла, консистентные смазки, лаки.

Коррозия и защита от коррозии

Фосфатные и оксидные защитные пленки

Большинство металлов в атмосферных условиях покрыты оксидными пленками. Однако эти пленки не всегда обеспечивают защиту от коррозии.

Методами химической и электрохимической обработки можно создать на поверхности фосфатные или оксидные покрытия, которые обладают высокой адсорбционной способностью, электроизоляционными свойствами, повышенной твердостью и износостойкостью. При дополнительной обработке пассивирующими растворами, смазочными или лакокрасочными материалами значительно повышается коррозионная стойкость металлов и сплавов.

Фосфатирование

![]() —

может

образовывать три вида солей:

—

может

образовывать три вида солей:

![]() (где

Ме — двухвалентный металл).

(где

Ме — двухвалентный металл).

В воде растворяются только фосфаты аммония и щелочных металлов. Двух- и трехзамещенные фосфаты железа, марганца и цинка малорастворимы. Следовательно, если создать условия для их образования, то они будут оставаться на поверхности металла.

При взаимодействии металла с фосфорной кислотой первоначально образуются дигидрофосфаты:

![]()

При снижении концентрации фосфорной кислоты получают вторичные и третичные соли:

![]()

![]()

В образовании фосфатной пленки участвуют продукты взаимодействия фосфорной кислоты с металлом и вещества, входящие в состав раствора для фосфатирования.

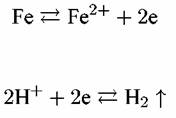

Предполагается, что образованию фосфатной пленки предшествуют реакции ионизации железа:

Железо, переходящее в раствор, связывает фосфорную кислоту и равновесие реакций смещается вправо. Выпадающие в осадок ди-и трифосфаты кристаллизуются на поверхности стального изделия, образуя плотную кристаллическую пленку.

Фосфатирование заканчивается после того, как вся поверхность покроется сплошной пленкой и выделение водорода прекратится. Фосфатные пленки обладают хорошей адгезией, имеет высокоразвитую шероховатую поверхность. Они являются хорошим грунтом для нанесения лакокрасочных покрытий и пропитывающих смазок. Фосфатирование используют для изделий, которые эксплуатируют в морской воде, в тропических районах. Недостатком фосфатных пленок является низкая прочность и эластичность. Они имеют короткий срок эксплуатации.

Оксидно-фосфатные пленки имеют антикоррозионные и адгезионные свойства, значительно превосходящие свойства обычных оксидных покрытий.

Образование оксидно-фосфатных пленок в растворах с большим содержанием фосфорной кислоты и малой концентрацией нитратов не происходит, идет травление металла. С увеличением концентрации окислителя возрастает скорость возникновения зародышей оксида и становится возможным формирование пленки.

При использовании оксидно-фосфатных пленок в качестве грунта под лакокрасочные покрытия окраску следует проводить непосредственно после оксидирования, так как продолжительный перерыв между этими операциями приводит к ухудшению прочности сцепления лака с оксидированной поверхностью.

Химическим путем на алюминии в его сплавах могут быть получены оксидные и оксидно-фосфатные пленки.

Для получения оксидных пленок обработку изделий; ведут при температуре 80 - 100 С в течение 3 - 20 мин Процесс образования оксидно-фосфатных пленок протекает при 20 - 25 С в течение 10 - 15 мин.

Для получения оксидных пленок обработку изделий ведут при 80 - 100 С в течение 3 - 20 мин. Процесс образования оксидно-фосфатных пленок протекает при 20 - 25 С в течение 10 - 15 мин.

Под этим названием известен метод оксидно-фосфатного покрытия. Получаемая по этому методу оксидно-фосфатная пленка состоит из фосфатов кальция и окислов железа, имеет черный цвет ( на стали и чугуне) с сохранением металлического-блеска и обладает значительно большей механической прочностью я коррозионной устойчивостью, чем оксидная пленка, полученная из щелочно-нитратных ванн. Толщина покрытия достигает нескольких микронов и практически не влияет на изменение размеров деталей.

Процесс оксидирования вначале сопровождается бурным выделением пузырьков водорода. Прекращение выделения газа указывает на то, что формирование на металле оксидно-фосфатной пленки закончено и изделия можно выгружать из ванны.

Оксидирование производят при температуре кипения раствора около 100 С в течение 40 - 50 мин. Вначале процесс сопровождается бурным выделением пузырьков водорода. Прекращение выделения газа указывает на то, что формирование на металле оксидно-фосфатной пленки закончено и детали можно выгружать из ванны.

Большей механической прочностью и лучшими электроизоляционными свойствами характеризуются пленки, полученные в фосфорнокислом растворе. Толщина их достигает 3 - 4 мкм. Они окрашены в светло-зеленый цвет. В состав пленок, помимо окислов, входят фосфорнокислые соли металлов. Оксидно-фосфатные пленкиявляются хорошим грунтом для лакокрасочных покрытий, но и в отсутствии их защищают алюминий от коррозии.

В кислых растворах для получения оксидно-фосфатных покрытий оптимальное содержание фосфорной кислоты 2 - 10 г / л, причем увеличение ее концентрации способствует улучшению защитной способности пленки. Для обработки закаленных и легированных сталей рекомендуется применять раствор, содержащий ( г / л): 4 - 5 Н3РО4, 80 - 100 Ba ( NO3) 2, 10 - 15 МпО2, при температуре 96 - 100 С: для обработки чугуна концентрацию фосфорной кислоты понижают до 0 5 - 2 5 г / л и температуру - до 94 - 98 С. В растворе, содержащем ( г / л): 80 - 100 Ca ( NO3) 2, 1 - 2 Н3РО4, 0 5 - 1 0 МпО2, при 96 - 100 С обрабатывают углеродистую сталь. Удовлетворительные результаты достигаются также при обработке этой стали в указанных выше растворах для чугуна и легированных сталей. Продолжительность оксидирования во всех случаях 40 - 60 мин. Практически процесс заканчивают после прекращения выделения на поверхности металла пузырьков водорода, что свидетельствует об окончании формирования на нем оксидно-фосфатной пленки.

Фосфатирование

Фосфатирование используют для дополнительной защиты от коррозии, улучшения твердости, износостойкости, повышения электроизоляционных свойств основного покрытия на черных и цветных металлах. Суть процесса фосфатирования состоит в создании на поверхности защищаемого изделия слоя малорастворимых фосфатов железа, цинка или марганца.

Фосфатированию подвергаются: чугун, низколегированные, углеродистые стали, кадмий, цинк, медь, сплавы меди, алюминий.

Фосфатированию плохо поддаются высоколегированные стали.

Изделия, подвергшиеся фосфатированию, эксплуатируются даже в тропиках. Фосфатная пленка не боится органических масел, смазочных, горячих материалов, толуола, бензола, всех газов, кроме сероводорода.

Под воздействием щелочей, кислот, пресной, морской воды, аммиака, водяного пара покрытие довольно быстро разрушается. Непродолжительный срок службы покрытия также связан с его низкой эластичностью и прочностью.

Процесс фосфатирования нашел широкое применение в автомобильной промышленности. Фосфатная пленка – наилучший грунт. Стальной корпус автомобиля перед покраской подвергают фосфатированию, а далее окрашивают эмалями.

Фосфатное покрытие толщина и структура фосфатного покрытия

Толщина фосфатного слоя составляет от 2 – 8 до 40 - 50 мкм (зависит от режима фосфатирования, подготовки поверхности, состава раствора для фосфатирования). Толщина покрытия связана с его структурой. Мелкокристаллические защитные слои имеют меньшую толщину (1 – 5 мкм) и обладают более выраженной защитной способностью. В связи с этим их намного чаще используют. Получают такие покрытия из цинкфосфатных растворов, которые содержат ускорители (окисляющие элементы). Мелкокристаллические слои не используются в качестве самостоятельных защитных. После получения такого слоя поверхность подвергают дополнительной обработке лакокрасочными материалами.

Крупнокристаллические фосфатные слои более толстые, получают их из марганцевофосфатных растворов. После промасливания могут служить самостоятельными покрытиями.

Кристаллы фосфатов имеют пластинчатую структуру, благодаря чему пленка отлично впитывает различные пропитки, лаки, удерживая их в себе.

Фосфатное покрытие состоит из двух слоев. Первый, плотно прилегающий к поверхности слой, плотно связан с металлом, незначительной толщины, имеет пористую структуру, а также гладкий и достаточно эластичный. Он состоит, в большей части, с монофосфатов железа. Второй слой (наружный) – состоит из монофосфатов марганца, вторичных и третичных фосфатов. Он более хрупкий, кристаллический. Характеристиками именно наружного слоя обуславливается ценность фосфатных пленок.

Цвет фосфатного покрытия

Цвет фосфатного покрытия колеблется от светло-серого до темно серого (почти черного). Светло-серые фосфатные пленки образуются на цветных металлах и малоуглеродистых сталях. Предварительно подвергшихся пескоструйной обработке поверхностях, в растворах повышенной кислотности.

Если чугунное (либо из высоколегированной стали) изделие предварительно подвергалось травлению, и концентрация ортофосфорной кислоты больше обычного - фосфатный слой получается более темного оттенка. Фосфатное покрытие зеленоватого оттенка образуется на поверхности стали, содержащей никель и хром.