- •Введение:

- •Основные свойства готовой продукции, сырья и вспомогательных материалов:

- •Сырье для производства силикатного кирпича.

- •Материальный расчет процесса:

- •Расчет основного аппарата. Выбор основного серийного аппарата и его техническая характеристика:

- •Выбор вспомогательного оборудования:

- •Охрана окружающей среды:

- •Охрана труда и техника безопасности:

- •Список использованной литературы, Интернет-ресурсы:

Министерство Образования и Науки РК

Международная Образовательная Корпорация

Казахская Головная Архитектурно-Строительная Академия

Курсовая работа

Дисциплина: Процессы и аппараты

Тема: Силикатный кирпич

Подготовила:

ст.гр. ФСТИМ-12 Цой Наталья

Проверила:

ассист.проф. Реснянская Т. Ю.

Алматы, 2013

Содержание:

Введение

Основные свойства готовой продукции, сырья и вспомогательных материалов

Технологическая схема производства

Материальный расчет процесса

Расчет основного аппарата. Выбор основного серийного аппарата и его техническая характеристика

Выбор вспомогательного оборудования

Контроль и автоматизация процесса

Охрана окружающей среды

Охрана труда и техника безопасности

Список использованной литературы, Интернет-ресурсы

Введение:

Силикатный кирпич по своей форме, размерам и основному назначению не отличается от керамического кирпича. Материалы для изготовления силикатного кирпича являются воздушная известь и кварцевый песок.

Силикатный кирпич является одним из наиболее экономичных и распространенных в стране стеновых материалов, из которого возводят более 16% всех каменных изделий.

Силикатный кирпич применяют для кладки стен жилых, гражданских и промышленных зданий, карнизов, цоколей, стен подвалов и фундаментов в сухих грунтах, а так же дымоходов. Некоторые сорта кирпича применяют для строительства мостов (ФРГ) и даже таких ответственных сооружений как железнодорожные туннели (Швейцария) и промышленные дымовые трубы (СССР, Голландия).

В настоящее время силикатный кирпич получают прочностью 7,5-40 МПа, морозостойкостью 10-100 циклов, различной водостойкости и т.д.

Прессованные мелкоштучные силикатные изделия выпускают в виде полнотелого кирпича одинарного, полуторного, двойного и тройного формата (камней) и пустотелых блоков, объем которых составляет 7-12 кирпичей основного формата (с учетом швов).

Силикатный кирпич выпускают размером 250х120х65 мм, марок 75,100,125,150,200,250 и 300, водопоглащением 8…16%, теплопроводностью 0,70…0,75 Вт/(м0С), плотностью свыше 1650 кг/м3 – несколько выше, чем плотность керамического кирпича; морозостойкостью F15. Теплоизоляционные качества силикатного кирпича и керамического практически равны.

Производство силикатного кирпича ведет двумя способами: барабанным и силосным.

Применяют силикатный кирпич там же, где и керамический, но с некоторыми ограничениями. Нельзя применять силикатный кирпич для кладки фундаментов и цоколей, так как он менее водостоек, а так же печей и дымовых труб, так как при длительном воздействии высокой температуры происходит дегидратация гидросиликата кальция и гидрата оксида кальция, которые связывают зерна песка, и кирпич разрушается.

По технико-экономическим показателям силикатный кирпич превосходит керамический. На его производство требуется в 2 раза меньше топлива, в 3 раза меньше электроэнергии, в 2,5 раза меньше трудоемкости производства. В конечном итоге себестоимость силикатного кирпича оказывается на 25-30% ниже керамического.

Для уменьшения загрязнения лицевого силикатного кирпича пылью, попадающей вместе с дождем влагой в поры на его поверхности, а также для предохранения от переувлажнения дождем при сильном ветре за рубежом (например, в ФРГ, Голландии, Англии) гидрофобизируют фасады домов. Это особенно важно для стран с влажным климатом.

Основные свойства готовой продукции, сырья и вспомогательных материалов:

Требования к техническим свойствам силикатного кирпича меняются в зависимости от области его применения, обычно определяемой строительными нормами, неодинаковыми в разных странах.

Прочность при сжатии и изгибе. Марка кирпича определяется его средним пределом прочности при сжатии, который составляет обычно 7,5-35 МПа. Пустотелые камни средней плотностью 1000 и 1200 кг/м3 могут иметь марки 50 и 25. Требования к прочности силикатного кирпича по стандартам приведены в таблице 1:

Таблица 1. Требования к прочности силикатного кирпича по стандартам некоторых стран.

Показатели |

Страны и обозначения стандартов |

||||||||

Англия*В*187-67 |

Канада А-82,3-1954 |

Польша ПН-61 Б-12003 |

СССР,ГОСТ 379-79 |

США, ASTM С-73-51 |

ФРГ, DIN 106 |

||||

Rсж |

Rсж |

Rиз |

Rсж |

Rсж |

Rиз |

Rсж |

Rиз |

Rсж |

|

Средние пределы прочности при сжатии Rсж и изгибе Rиз |

35 28 21 14 7 |

31,5 17,5 10,5

|

4,2 3,1 2,1 |

15 10 7,5 |

30 25 20 15 12,5 10 7,5** |

|

4/2,4*** 3,5/4 3,2/1,8 2,7/1,5 2,4/1,2 2/1 16/0,8

|

31,5 17,5 10,5 |

35 25 15 5**** 2,5** |

Минимальные значения прочности отдельных кирпичей, % средней |

Определяется допускаемым коэффициентом вариации для различных классов кирпича |

80 |

100 |

75 |

80 |

80 |

|||

*Прочность кирпича определяется после его водонасыщения

**Только для пустотелых камней

***под чертой – для утолщенного пустотелого кирпича

****Только для пустотелого кирпича и камней при рср=1200 кг/м3

Водопоглащение. Это один из важных показателей качества силикатного кирпича и является функцией его пористости, которая зависит от зернового состава смеси, её формовочной влажности, удельного давления при уплотнении. По ГОСТ 379-79 водопоглащение силикатного кирпича должно быть не менее 6%.

При насыщении водой прочность силикатного кирпича снижается по сравнению с его прочностью в воздушно-сухом состоянии так же, как и у других строительных материалов, и это снижение обусловлено теми же причинами, Коэффициент размягчения силикатного кирпича при этом зависит от его макроструктуры, от микроструктуры цементирующего вещества и составляет, обычно, не менее 0,8.

Влагопроводность. Она характеризуется коэффициентом влагопроводности р, который зависит от средней плотности кирпича. При рср, примерно равной 1800 кг/м3, и различной влажности р имеет следующие значения:

W, % |

0,9 |

2 |

5 |

8 |

11 |

14 |

16,5 |

18,5 |

|

0 |

3,6 |

6,9 |

8,7 |

10,2 |

14,5 |

30 |

73 |

Морозостойкость. По ГОСТ 379-79 установлены 4 марки кирпича по морозостойкости. Морозостойкость рядового кирпича должна составлять не менее 15 циклов замораживания при температуре -150С и оттаивания в воде при температуре 15…200С, а лицевого - 25,35,50 циклов в зависимости от климатического пояса, частей и категорий зданий, в которых его применяют. Морозостойкость силикатного кирпича зависит в основном от морозостойкости цементирующего вещества, которая в свою очередь определяется его плотностью, микроструктурой и минеральным составом новообразований.

Атмосферостойкость. Это изменение свойств материала в результате воздействия на него комплекса факторов: переменного увлажнения и высушивания, карбонизации, замораживания и оттаивания.

Стойкость в воде и агрессивных средах. Стойкость силикатного кирпича определяется степенью взаимодействия цементирующего его вещества с агрессивными средами, так как кварцевый песок стоек к большинству сред. Различают газовые и жидкие среды, в которых стойкость силикатного кирпича, по данным НИИЖБ, зависит от их состава. Силикатный кирпич не стоек против действия кислот, которые разлагают гидросиликаты и карбонаты кальция, цементирующие зерна песка, а так же против содержащихся в воздухе агрессивных газов, паров и пыли при относительной влажности воздуха более 65%.

Жаростойкость. До 2000С прочность силикатного кирпича увеличивается, затем начинает постепенно падать и при 6000С достигает первоначальной. При 8000С она резко снижается вследствие разложения цементирующих кирпич гидросиликатов кальция.

Повышение прочности кирпича при его прокаливании до 2000С сопровождается увеличением содержания растворимой SiO2, что свидетельствует о дальнейшем протекании реакции между известью и кремнеземом.

Теплопроводность. Теплопроводность сухих силикатных кирпичей и камней колеблется от 0,35 до 0,7 Вт/(м0С) и находится в линейной зависимости от их средней плотности, практически не завися от числа и расположения пустот. Теплоэффективные стены получаются только при использовании многопустотных силикатных кирпичей и камней плотностью не выше 1450 кг/м3 и аккуратном ведении кладки.

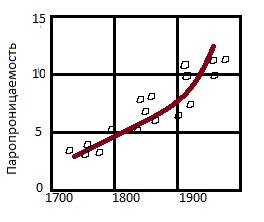

Газо-, паро- и звукопроницаемость. На рис.1 показаны результаты исследований Каммерера, изучавшего диффузию водяных паров через силикатный кирпич различной плотности. Как видно, эта зависимость имеет нелинейный характер и растет несколько быстрее, чем плотность кирпича.

Рис.1 Паропроницаемость силикатного кирпича.

Перенос воздушного звука в жилых зданиях со стенами, сложенными из силикатного кирпича, изучал Вайсе в испытательной камере, в которой выкладывали стены площадью 10 м2, а так же непосредственно в построенных из него жилых домов. Данные испытаний приведены в табл.2 из которой видно, что звукопередача зависит в основном от массы 1 м2 стены и ее конструкции.

Табл.2 Перенос воздушного звука в жилых зданиях со стенами из силикатного кирпича.

Толщена стены, см |

Масса 1 м2 стены, кг |

Защита от воздушного звука, дБ |

Индекс изоляций от воздушного звука, дБ |

|||||

Неоштукатуренной |

Оштукатуренной |

Определено в камере |

Определено в жилых зданиях |

|||||

15 |

18 |

340 |

+3 |

-2,2 |

50 |

|||

18 |

21 |

360 |

+5 |

+1,5 |

35 |

|||

25 |

28 |

480 |

- |

+4 |

60 |

|||

15+4* |

32 |

560 |

+3 |

- |

55 |

|||

Усадка. При возведении и эксплуатации зданий важное значение имеет усадка силикатного кирпича, поэтому в некоторых странах она номинируется. Так, по англ. стандарту B5187-67 усадка кирпича классов 5-2А должна составлять не более 0,025%, класса 2В-0,035%. Для класса1 она не лимитируется.

Усадка силикатных прессованных образцов зависит от состава новообразований и наличия в них свободной влаги. С увеличением влажности и уменьшением основности гидросиликатов усадка образцов повышается от 0,01 до 0,04%. При повышении давления и сокращении длительности автоклавной обработки она уменьшается.

Сцепление с раствором. Этот фактор имеет особое значение в сейсмических районах, где от сцепления кирпича с раствором зависит этажность возводимых зданий.

Сцепление известкового раствора 1:3 с силикатным кирпичом такой же, как с глиняным, и составляет через 28 суток твердения в кладке при затворении раствора водой 0,07 МПа и молоком 0,13 МПа.

Сцепление раствора с кирпичом разного вида (клинкером, облицовочным, рядовым, глиняным, силикатным) при испытании на срез так же примерно одинаково и зависит только от состава строительного раствора. Однако, при использовании в качестве сырья для изготовления силикатного кирпича и раствора для его кладки мелких барханных песков, лёссов или песчаников нормальное сцепление кирпича с раствором резко уменьшается и составляет в возрасте 28 суток всего 0,035-0,05 МПа, а касательное – 0,14…0,15 МПа, тогда как по СНиП П-А. 12-69* для I категории кладки Rн=0,18 МПа, а Rн>0,36 МПа; для II категории кладки соответственно Rн5=0,12 и Rср>0,24 МПа.

Несущая способность стен. Она регламентируется СНиП П-В. 2-71 в зависимости от марки полнотелого силикатного кирпича и марки строительного раствора. Расчетное сопротивление стен из силикатных утолщенных кирпичей и камней различной пустотности может быть принято одинаковым сопротивлением кладок из полнотелого кирпича.