- •Лекция 12 Колёса шасси

- •Пневматики

- •Корпус колеса

- •Тормоза Тормоза служат для сокращения длины пробега после посадки, они облегчают маневрирование самолета на

- •Колодочный тормоз

- •Камерный тормоз

- •Дисковый тормоз

- •Автоматы торможения

- •Кинематические схемы уборки шасси Схемы уборки основных опор шасси

- •Схемы механизмов убирающегося шасси

- •Схемы уборки передних и хвостовых опор шасси

- •Особенности конструкции передних опор шасси

- •Особенности конструкции хвостовых опор шасси

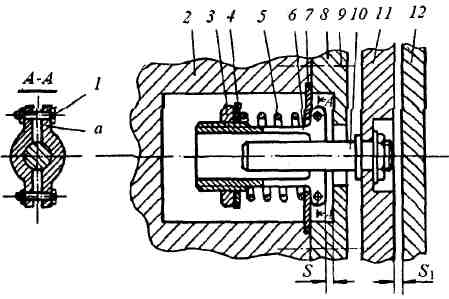

Камерный тормоз

Камерный тормоз (рис.8) состоит из корпуса с чашками, тормозной кольцевой камеры и тормозных колодочек.

На жестко соединенном с осью колеса литом корпусе тормоза 1 при помощи болтов крепятся две штампованные профилированные чашки 2 и 3, которые образуют обод тормоза. В ободе помещается резиновая тормозная кольцевая камера 5 и поверх ее находятся тормозные колодки 4. Тормозные колодочки изготавливаются, как правило,

из армированной стальным каркасом пластмассы. В колодках сделаны шлицевые вырезы, обеспечивающие их перемещение в радиальном направлении по направляющим выступам чашек.

Торможение осуществляется подачей жидкости под давлением или сжатого воздуха в резиновую камеру, что приводит к прижатию тормозных колодок к тормозной рубашке.

При стравливании давления колодки под действием возвратных пластинчатых пружин 6 (типа ленточных рессор), закрепленных концами на бортах чашек и проходящих через пазы в колодочках, оттягиваются от тормозной рубашки, и колесо растормаживается.

К преимуществам камерных тормозов следует отнести простоту конструкции и изготовления, большой угол охвата (почти 360°), плавность торможения, равномерное распределение давления по поверхности тормозной рубашки,

а следовательно, и равномерный износ колодок, небольшая масса. Недостатками их являются возможность разрушения тормозной камеры из-за ее перегрева, что приведет к выходу из строя тормоза, и увеличение времени затормаживания при износе колодок.

Камерные тормоза не позволяют регулировать при износе тормозных колодок зазор между ними и тормозной рубашкой. Увеличение же зазора приводит к необходимости подачи большего количества жидкости или воздуха,

а следовательно, и к увеличению времени прижатия колодочек к рубашке.

Дисковый тормоз

Дисковый тормоз (рис.9) состоит из корпуса, невращающихся и вращающихся дисков, блока цилиндров

и возвратных пружин.

Рис. 9 Рис.10

На корпусе тормоза 1 на шлицах устанавливаются невращающиеся биметаллические диски 2. Между ними размещаются вращающиеся металлокерамические диски 3, установленные на шлицах в корпусе колеса 5.

При подаче жидкости под давлением или сжатого воздуха в блок цилиндров поршни 4 перемещают нажимной

диск 6, который сжимает невращающиеся и вращающиеся диски, что приводит к затормаживанию колеса.

При стравливании давления под действием возвратных пружин поршни перемещаются в исходное положение,

и колесо растормаживается.

Дисковые тормоза имеют регуляторы зазоров, автоматически поддерживающие при износе фрикционных накладок постоянство зазора в пакете дисков и постоянство рабочего хода поршней.

Устройство автоматического регулирования зазора (рис.10) выполнено совместно с узлом растормаживания.

В этом узле стержень 10, один конец которого соединен с нажимным диском 11, находится внутри разрезного хомутика 6.

Между кольцом 7, жестко закрепленным в корпусе 2 крышкой 8 при помощи болтов 9, и шайбой 4 находится предварительно сжатая гайкой 3 возвратная пружина 5. Лепестки «а» хомутика 6 стягиваются болтами 1 так, чтобы усилие натяга стержня 10 превышало усилие возвратной пружины 5. Весь узел монтируется в корпусе тормоза 2,

в котором расположен и блок цилиндров.

При ходе поршней нажимной диск 11 и стержень 10, зажатый хомутиком 6, перемещаются совместно, сжимая при этом пружину 5 на величину перемещения нажимного диска 11.

При растормаживании пружина 5 перемещает хомутик 6 и связанный с ним стержень 10, а следовательно,

и нажимной диск 11, что и создает зазор между тормозными дисками. Благодаря этому и происходит растормаживание колеса. Когда из-за износа фрикционных накладок на дисках зазор S1 между нажимным диском 11 и неподвижным диском 12 становится больше расчетного зазора S и нажимный диск, следовательно, должен переместиться на величину S1 > S, хомутик 6 упрется в крышку 9 и стержень 10, преодолевая силу трения, получит возможность под усилием поршней сместиться на расстояние, равное износу. Таким образом автоматически поддерживается постоянство зазора.

Дисковые тормоза при одной и той же энергоемкости и эффективности имеют меньшие в сравнении с другими типами тормозов габаритные размеры, что упрощает их размещение в колесах. Преимуществами их также являются плавность работы и меньшая опасность разрушения пневматика при перегреве тормоза из-за малой контактной теплопередачи от дисков к барабану колеса. К их недостаткам следует отнести несколько большую массу и малую скорость остывания. Дисковые тормоза у шасси с тележкой можно вынести из колес и разместить между ними на оси. Колеса в этом случае неподвижно соединяются с осью, а последняя устанавливается в раме тележки на подшипниках. При такой установке дискового тормоза обеспечивается лучший отвод тепла.