- •Средняя наработка до отказа т0 – математическое ожидание (м.О.) наработки объекта до первого отказа.

- •Определение единичных показателей надежности

- •Основные отказы

- •10. Система технического диагностирования, нормативное регулирование. Особенности технического диагностирования для химических и нефтегазохимических производств

- •11. Основные задачи и принципы технического диагностирования. Порядок диагностирования

- •12.1. Требования, предъявляемые к конструкционным материалам.

- •12.2. Определение и контроль состава и структуры конструкционных материалов

- •12.3. Металлографический анализ

- •12.4 Фрактографический анализ

- •13. Определение механических характеристик материалов

- •Динамический твердомер tdm-1

- •14. Основные виды дефектов в металлах

- •14.1. Охрупчивание материала

- •14.2 Дефекты

- •14.3. Макродефекты

- •14.4 Дефекты сварки

- •15. Старение материалов

- •16. Виды коррозии и методы их оценки

- •17. Изнашивание

- •18. Методы контроля сварных швов и конструкционных материалов. Применяемое оборудование

- •18.1 Методы контроля и обнаружение дефектов в сварных соединениях

- •18.2 Методы контроля конструкционных материалов

- •18.3 Визуальный и измерительный контроль

- •18.5 Магнитные методы неразрушающего контроля сварных соединений

- •18.6 Капиллярный метод неразрушающего контроля сварных соединений

- •Рассеянные красные точки означают пористость.

- •18.7 Ультразвуковая дефектоскопия

- •Методика ультразвукового контроля

- •Проведение контроля, измерение координат и размеров дефектов.

- •18.8 Метод акустико-эмиссионной диагностики

- •18.9 Вихретоковая дефектоскопия

- •18.10 Другие методы неразрушающего контроля

- •Выбор методов неразрушающего контроля

- •20. Прогнозирование остаточного ресурса

- •20.1 Определение остаточного ресурса сосудов и аппаратов

- •20.2 Прогнозирование ресурса аппаратов при циклических нагрузках

- •20.3 Прогнозирование ресурса аппаратов по изменению механических характеристик металла

- •20.4 Прогнозирование ресурса сосуда, работающего в условиях ползучести материала

- •20.5 Прогнозирование ресурса сосудов по критерию хрупкого разрушения

- •20.6 Определение гарантированного (гамма - процентного) и среднего остаточного ресурса сосудов и аппаратов

- •20.7. Определение напряженно-деформационного состояния оборудования

- •21. Вибрационная диагностика

- •22. Организация ремонта оборудования химических, нефтехимических, нефтеперерабатывающих производств

- •22.1 Система планово-предупредительного ремонта (ппр)

- •22.2 Планирование и подготовка ремонтов

- •Технический осмотр.

- •22.4 Ремонт колонн.

- •22.5 Монтаж и ремонт насосно-компрессорного оборудования.

- •Ремонт поршневых компрессоров.

- •Ремонт поршневых насосов.

Проведение контроля, измерение координат и размеров дефектов.

Контролируемое соединение следует прозвучивать, как правило, прямым и однократно отраженным лучом.

В ручном варианте контроля прозвучивание сварного соединения выполняют по способу продольного и поперечного перемещения преобразователя.

Шаг поперечного перемещения преобразователя не должен превышать половины ширины его призмы. Пределы перемещения искателя должны обеспечить прозвучивание всего сечения шва.

Признаком обнаружения дефекта при ручном контроле служит появление на экране дефектоскопа импульса в соответствующей зоне развертки и (или) срабатывание других индикаторов дефектоскопа (светового или звукового).

При появлении указанных сигналов путем определения координат отражающей поверхности устанавливают принадлежность обнаруженного дефекта контролируемому шву.

При обнаружении дефекта производят определение следующих его характеристик:

амплитуду эхо-сигнала от дефекта;

наибольшую глубину залегания дефекта в сечении шва;

условную протяженность дефекта;

суммарную условную протяженность дефектов на оценочном участке.

Амплитуду эхо-сигнала от дефекта измеряют следующим образом. С помощью регуляторов «Ослабление» устанавливают на высоту сигнала на экране дефектоскопа равной 20 мм. Показания аттенюатора в этом случае и являются амплитудой измеряемого сигнала (дБ).

Наибольшую глубину залегания дефектов (мм) определяют в соответствии с инструкцией по эксплуатации применяемого дефектоскопа.

Условную протяженность дефекта (мм) измеряют при поисковой чувствительности по длине зоны между крайними положениями искателя, перемещаемого вдоль шва и ориентированного перпендикулярно к нему. Крайними положениями считают те, при которых амплитуда эхо-сигнала от дефекта уменьшается до 10 мм.

Условное расстояние между дефектами измеряют расстоянием между крайними положениями искателя, при которых была определена условная протяженность двух рядом расположенных дефектов.

Суммарную условную протяженность дефектов на оценочном участке (мм) определяют как сумму условных протяженностей дефектов, обнаруженных на этом участке.

Дефекты сварных соединений по результатам ультразвукового контроля относятся к одному из следующих видов:

а) непротяженные (одиночные поры, компактные шлаковые включения);

б) протяженные (трещины, непровары, несплавления, удлиненные шлаки);

в) цепочки и скопления (цепочки и скопления пор и шлака).

К не протяженным относятся дефекты, условная протяженность которых не превышает значений, указанных в табл.3.

Таблица №3

-

Толщина стенки контролируемого соединения, мм

Условная протяженность дефекта, мм

8,0 – 11,5

12,0 – 25,5

10

15

К протяженным относятся дефекты, условная протяженность которых превышает значения, указанные в табл.3. Этими дефектами могут быть одиночные удлинения неметаллические включения и поры, непровары, трещины.

Цепочкой и скоплением считают три и более дефекта, если при перемещении искателя соответственно вдоль или поперек шва огибающие последовательностей эхо-сигналов от этих дефектов при поисковом уровне чувствительности пересекаются (не разделяются). В остальных случаях дефекты считаются одиночными.

По результатам ультразвукового контроля годным считается сварное соединение, в котором отсутствуют:

а) непротяженные дефекты, амплитуда эхо-сигнала от которых превышает амплитуду эхо-сигнала от контрольного отражателя в стандартном образе предприятия (СОП), или суммарная условная протяженность которых в шве превышает 1/6 периметра шва;

б) цепочки и скопления, для которых амплитуда эхо-сигнала от любого дефекта, превышает амплитуду от контрольного отражателя в СОП или суммарная условная протяженность дефектов, входящих в цепочку (скопление), более 30 мм на любые 300 мм шва;

Далее с учетом выше приведенного для УЗК стыкового сварного соединения необходимо настроить скорость развертки, для чего устанавливаем ПЭП на контролируемый образец и фиксируем его положение, при котором его сигнал от нижнего отражателя на экране электронно-лучевой трубки (ЭЛТ) будет максимальным.

С помощью аттенюатора и регулятором плавной настройки усиления устанавливаем амплитуду эхо-сигнала на верхнюю горизонтальную линию экрана.

Регулятором настройки светового индикатора автоматического сигнализатора дефектов (АСД) фиксируем этот уровень сигнала красным световым индикатором. Таким образом, устанавливаем браковочный уровень чувствительности. Перемещая ПЭП по образцу, фиксируем такое положение, при котором на экране появляется максимальный эхо-сигнал от верхнего отражателя. Регулятором длительности развертки устанавливаем эхо-сигнал на расстоянии 10…15 мм от правой границы экрана.

На аттенюаторе увеличиваем суммарное ослабление на 6 дБ. При этом эхо-сигнал от ближнего отражателя установится на середине экрана. Регулятором настройки светового индикатора АСД фиксируем этот уровень сигнала желтым световым индикатором. Таким образом, мы устанавливаем контрольный уровень чувствительности.

Объем контроля ультразвуковой дефектоскопии стыковых, угловых, тавровых и других сварных соединений сосудов и их элементов (днищ, обечаек, штуцеров, люков и др.) согласно ПБ 03-576-03 составляет:

Группа сосудов |

Длина контролируемого участка швов от длины каждого шва, % |

1 |

100 |

2 |

100 |

3 |

Не менее 50 |

4 |

Не менее 25 |

Для установления методов и объемов контроля сварных соединений необходимо определить группу сосуда в зависимости от расчетного давления, температуры стенки и характера среды по таблице:

Таблица

Группа Сосудов |

Расчетное давление, МПа (кгс/см2) |

Температура стенки, оС |

Рабочая среда |

1 |

Свыше 0.07 (0.7) |

Независимо |

Взрывоопасная, или пожароопасная, или 1-ого, 2-ого классов опасности по ГОСТ12.1.007 |

2 |

До 2.5 (25) |

Ниже минус 70, выше 400 |

Любая, за исключением указанной для 1-й группы сосудов |

Свыше 2.5 (25) до 4 (40) |

Ниже минус 70, выше 200 |

||

Свыше 4 (40) до 5 (50) |

Ниже минус 40, выше 200 |

||

Свыше 5 (50) |

Независимо |

||

3 |

до 1.6 (16) |

От минус 70 до минус 20, от 200 до 400 |

|

Свыше 1.6 (16) до 2.5 (25) |

От минус 70 до 400 |

||

Свыше 2.5 925) до 4 (40) |

От минус 70 до 200 |

||

Свыше 4 (40) до 5 (50) |

От минус 40 до 200 |

||

4 |

До 1.6 (16) |

От минус 20 до 200 |

Оформление результаты ультразвукового контроля.

Результаты ультразвукового контроля оформляют в виде заключения установленной формы. К заключению должна быть приложена схема проконтролированного изделия с указанием на ней мест расположения выявленных дефектов.

При описании результатов контроля следует каждый дефект (или группу дефектов) указывать отдельно и обозначить в приведенной ниже последовательности:

буквой, определяющей качественно оценку допустимости дефекта по эквивалентной площади (амплитуде эхо-сигнала) и условной протяженности (А, или Д, или Б, или ДБ);

буквой, определяющей конфигурацию дефекта, если она установлена;

цифрой, определяющей эквивалентную площадь выявленного дефекта, мм2, если она измерялась;

цифрой, определяющей наибольшую глубину залегания дефекта, мм;

цифрой, определяющей условную протяженность дефекта, мм;

цифрой, определяющей условную ширину дефекта, мм;

цифрой, определяющей условную высоту дефекта, мм или мкм.

Для сокращенной записи должны применятся следующие обозначения:

А – дефект, эквивалентная площадь (амплитуда эхо-сигнала) и условная протяженность которого равны или менее допустимые значений;

Д - дефект, эквивалентная площадь (амплитуда эхо-сигнала) которого превышает допустимое значение;

Б – дефект, условная протяженность которого превышает допустимое значение;

Г - дефект, условная протяженность

которых

![]() ;

;

Е - дефект, условная протяженность

которых

![]() ;

;

В – группа дефектов, отстоящих друг от

друга на расстояниях

![]() ;

;

Т – дефекты, которые обнаруживаются при расположении преобразователя под углом к оси шва и не обнаруживаются при расположении преобразователя перпендикулярно к оси шва.

Условную протяженность для дефектов типов Г и Т не указывают.

В сокращенной записи числовые значения отделяют друг от друга и от буквенных обозначений дефисом.

Здесь: DL-условная

протяженность выявленного дефекта

(мм); Dl-условное

расстояние между дефектами измеряют;

![]() -условная

протяженность дефекта в контрольном

отражателе (мм).

-условная

протяженность дефекта в контрольном

отражателе (мм).

Условную протяженность DL в миллиметрах измеряют по длине зоны между крайними положениями преобразователя, перемещаемого вдоль шва, ориентированного перпендикулярно к оси шва.

Условное расстояние Dl между дефектами измеряют расстояние между крайними положениями преобразователя, при которых была определена условная протяженность двух рядом расположенных дефектов.

Необходимость сокращенной записи, применяемые обозначения и порядок их записи оговариваются технической документацией на контроль, утвержденной в установленном порядке.

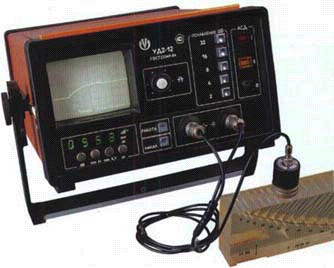

В зависимости от области назначения различают УЗ-дефектоскопы общего и специального назначения: для ручного и автоматического контроля. Дефектоскопы общего назначения могут использоваться для контроля самой разнообразной продукции. Специализированные дефектоскопы создаются для решения узкоцелевых задач (например, стрелочный [без панорамного дисплея] портативный дефектоскоп для контроля сварных швов арматуры строительных конструкций

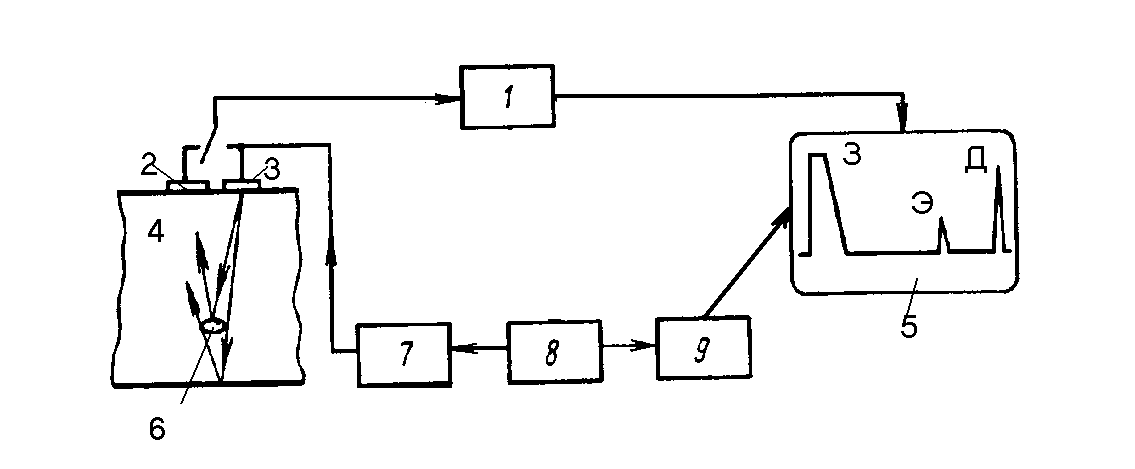

Б лок

схема дефектоскопа показана на рисунке:

лок

схема дефектоскопа показана на рисунке:

Принцип работы: генератор 7 возбуждает короткие импульсы. В преобразователи (ПЭП) 3 они превращаются в импульс ультразвуковых колебаний, которые распространяются в объект контроля 4, отражаются от дефекта 6, и противоположной поверхности (дна) принимаются тем же (совмещенная схема включения) или другим (раздельная схема) преобразователем 2. ПЭП 2 превращает сигналы из ультразвуковых в электрические, от него сигнал поступает на усилитель 1, а затем на вертикально - отклоняющиеся пластины электронно-лучевой трубки 5.Одновременно (а иногда спустя некоторое время) с запуском генератора импульсов начинает работать генератор развертки 9, который отклоняет горизонтальные пластины ЭЛТ.

Правильную последовательность их включения, а также других узлов дефектоскопа обеспечивает синхронизатор 8. Экран ЭЛТ отображает информацию двух видов: горизонтальная линия (линия развертки) соответствует времени пробега в изделии импульса, а время пропорционально путем импульса. Высота пиков (импульсов) по вертикали пропорционально амплитуде эхо сигналов. Таким образом по горизонтальной шкале, совмещенной с линией развертки определяет длину пути импульса в объекте контроля от излучателя до отражателя и обратно к приемнику. По вертикальной шкале оценивают амплитуду.

З – зондирующий импульс (начальный) включает в себя сигнал от ПЭП, от дефектоскопа, обычно большой, Д - (самый длинный по происхождению) донный сигнал, Э – эхо сигнал от дефекта находится от З и Д.

Для достоверного контроля дефектоскоп должен обеспечивать:

линейную пропорциональность между амплитудами эхосигнала на входе дефектоскопа в индикаторе;

получение максимальной информации о дефекте, точное измерение амплитуды и временных интервалов между зондирующим импульсом и эхосигналом от дефекта;

селектирование эхосигналов из любого заданного временного интервала и автоматическую сигнализацию (звуковую, световую) о наличии их;

выравнивание чувствительности дефектоскопа по всей зоне контроля для компенсации затухания ультразвука в металле.

В настоящее время в России и за рубежом созданы дефектоскопы, в значительной мере удовлетворяющие этим требованиям.

Рис. Ультразвуковой дефектоскоп УД2-70

Ультразвуковой дефектоскоп УД2-70 предназначен для контроля продукции на наличие дефектов типа нарушения сплошности и однородности материалов, полуфабрикатов, готовых изделий и сварных соединений, для измерения глубины и координат их залегания, измерения отношений амплитуд сигналов от дефектов. Имеется специализированная версия для МПС РФ.

ОСОБЕННОСТИ ДЕФЕКТОСКОПА:

Малые габариты.

Большой электролюминесцентный экран с высокой разрешающей способностью (320х240точек) и высокой контрастностью.

Запоминание 100 программ настройки прибора, что позволяет настраивать прибор в лаборатории и вызывать программу на объекте.

Встроенные программы для контроля деталей подвижного состава МПС РФ.

Два независимых строба АСД.

Встроенный глубиномер, измеряющий расстояние до эхо-сигнала в первом стробе по лучу, в координатах Х, У, а также расстояние между сигналами в двух стробах.

Запоминание 2800 значений глубиномера.

Запоминание и просмотр 100 изображений A-Scan с соответствующими настройками прибора.

Цифровая ВРЧ.

Порт RS232 для подсоединения компьютера.

Встроенные часы и календарь.

Прочный алюминиевый корпус для тяжелых условий эксплуатации.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Диапазон толщин контролируемого материала (по стали) от 2 до 5000 мм.

Рабочие частоты - 0,4*; 1.25; 1.8; 2.5; 5.0; 10.0 МГц

Частота зондирующих импульсов - 30; 60; 120; 250; 500; 1000.

Полярность зондирующего импульса - отрицательная.

Амплитуда зондирующего импульса на нагрузке 50 Ом - не менее 185 В.

Длительность зондирующего импульса не более 75 нс.

Диапазон регулировки усиления - 0...100 дБ.

Шаг регулировки усиления - 0,5 или 1,0 дБ.

Дискретность изменения усиления скачком "+дБ" - 3 ... 30.

Диапазон задержки развертки - 0 ... 5000 мм.

Диапазон измерения глубины залегания дефектов (по стали) - 2 ... 5000 мм.

Дискретность измерения глубины - 0,1 мм.

Погрешность измерения глубины - ± (0,5 + 0,02 Н) мм.

Диапазон установки угла ввода ПЭП - 0...90°.

Дискретность установки - 1°.

Количество стробов АСД - 2.

Диапазон установки скорости УЗК - 1000...8000 м/с.

Глубина регулировки ВРЧ - 60 дБ.

Отсечка - линейная, 0...100% высоты экрана.

Размер рабочей части экрана не менее 114 х 86.

Диапазон рабочих температур - -20...+50 °С.

Электрическое питание аккумуляторное - 12 В; сеть переменного тока - 220 В 50 Гц.

Время непрерывной работы - не менее 7 часов.

Степень защиты корпуса - IP 65.

Габариты, не более - 245х145х75 мм.

Масса с аккумулятором, не более - 3 кг.

Ультразвуковой дефектоскоп УДС2-32 для контроля колесных пар и сварных швов

Н азначение

и область применения:

ультразвуковой контроль осей, колес,

сварных швов и других ответственных

деталей на предприятиях по ремонту

подвижного состава.

азначение

и область применения:

ультразвуковой контроль осей, колес,

сварных швов и других ответственных

деталей на предприятиях по ремонту

подвижного состава.

Характеристики УДС2-32:-

24 независимых программируемых режима для контроля всех зон осей и колес, а также сварных швов;

минимальное количество органов управления (3 клавиши);

автоматическая настройка чувствительности с учетом затухания ультразвука в конкретной, контролируемой оси.

автоматическая настройка зон контроля с учетом скорости распространения ультразвука в оси;

автоматическое измерение коэффициента выявляемости и координат выявленных дефектов во всех режимах;

совместимость с устройствами типа УСК и УР;

комплект ПЭП состоит из 12 преобразователей, по два каждого типа, включая комбинированные

Дефектоскоп УДС2-32, разработанный совместно с фирмой "Зонд" и СП НПП "РДМ, прошел в полном объеме Государственные испытания, получил соответствующий Сертификат. В настоящее время. на железные дороги России и стран ближнего зарубежья по Госпрограмме по безопасности движения поездов и прямым договорам поставлено около 350 дефектоскопов.