- •Лаборатона робота №1 Технологія обробки заготовок деталей машин на вертикально-свердлильному верстаті

- •Короткі теоретичні відомості

- •1.1 Класифікація верстатів свердлильної групи

- •1.2. Обробка заготовок деталей машин на свердлильних верстатах

- •1.3 Види робіт, що виконують на верстатах свердлильної групи

- •- Квадрат; - робоча частина; - хвостовик

- •Зміст роботи

- •Устаткування та обладнання, що необхідне для виконання роботи

- •Питання для самоконтролю

- •Джерела інформації

- •Лаборатона робота №2 Технологія обробки заготовок деталей машин на вертикально-фрезерному верстаті

- •Короткі теоретичні відомості

- •2.1 Класифікація верстатів фрезерної групи

- •2.2. Обробка заготовок деталей машин на фрезерних верстатах

- •2.3 Види робіт, що виконують на верстатах фрезерної групи

- •Устаткування та обладнання, що необхідне для виконання роботи

- •Порядок виконання роботи

- •Питання для самоконтролю

- •Джерела інформації

- •Лаборатона робота№3 Технологія обробки заготовок деталей машин на шліфувальних верстатах

- •3.1 Класифікація шліфувальних верстатів

- •3.2 Обробка заготовок деталей машин на шліфувальних верстатах

- •3.2.1 Обробка заготовок на круглошліфувальних верстатах

- •3.2.2 Обробка заготовок на внутрішньошліфувальних верстатах.

- •3.2.3 Обробка заготовок на бесцентрово-шліфувальних верстатах.

- •3.2.4 Обробка заготовок на плоскошліфувальних верстатах.

- •3.2.5 Обробка заготовок на спеціалізованих і заточувальни верстатах

- •3.3. Види робіт, що виконують на верстатах шліфувальної групи

- •Устаткування та обладнання, що необхідне для виконання роботи

- •Порядок виконання роботи

- •Питання для самоконтролю

- •Джерела інформації

- •Лабораторна робота № 4 Розробка автоматизованого пневмо-, гідроприводу технологічної машини.

- •Теоретичні відомості

- •Електричний привод.

- •Пневматичний привод

- •Гідравлічний привод

- •Критерії вибору і характеристики системи, що беруться до уваги при виборі приводу технологічної машини:

- •Основні вимоги при проектуванні приводу технологічної машини:

- •Устаткування та обладнання, що необхідне для виконання роботи

- •Порядок виконання роботи

- •Контрольні запитання та завдання

- •Література

- •21021, М. Вінниця, Хмельницьке шосе, 95,

- •21021, М. Вінниця, Хмельницьке шосе, 95,

3.3. Види робіт, що виконують на верстатах шліфувальної групи

Абразивний інструмент - це тверді тіла, що мають правильну геометричну форму і складаються з зерен абразивних матеріалів, скріплених між собою зв'язуванням. На плоскошліфувальних верстатах звичайно використовують плоскі прямі (ПП), чашкові конічні (ЧК) і циліндричні (ЧЦ) шліфувальні кола.

Для виготовлення кіл застосовують електрокорунд, карбід кремнію і кубічний нітрид бора.

Шліфування є операцією чистової, як правило – фінішної обробки поверхонь самої різноманітної форми, та дає можливість одержати шорсткість обробленої поверхні і забезпечує точність 6…7 квалітету. Шліфуванню піддаються як м’які матеріали, так і дуже тверді, загартовані. Особливістю цього процесу є те, що стружка знімається дрібними абразивними зернами 2, хаотично розміщеними в корпусі шліфувального круга 1 і скріпленими між собою за допомогою зв’язки 3. Для зерен використовують, як правило, штучні абразивні матеріали, як то:

Електрокорунди (електрокорунд нормальний, білий, титанистий, хромистий, монокорунд), які в своїй основі мають окис алюмінію – глинозем, оброблений за спеціальною технологією;

Карбіди кремнію (чорний і зелений), які більш тверді, ніж електрокорунди, але і більш крихкі. Тому вони частіше використовуються для обробки твердих матеріалів, загострювання інструментів, тощо;

Карбід бору – використовується як шліфувальний порошок;

Кубічний нітрид бору (ельбор, белбор, гексаніт, ісміт) – надтвердий матеріал, що застосовується для чистового шліфування твердих чорних матеріалів;

Штучний алмаз – використовується, як правило, для чистового загострювання твердих сплавів, кераміки і надтвердих матеріалів.

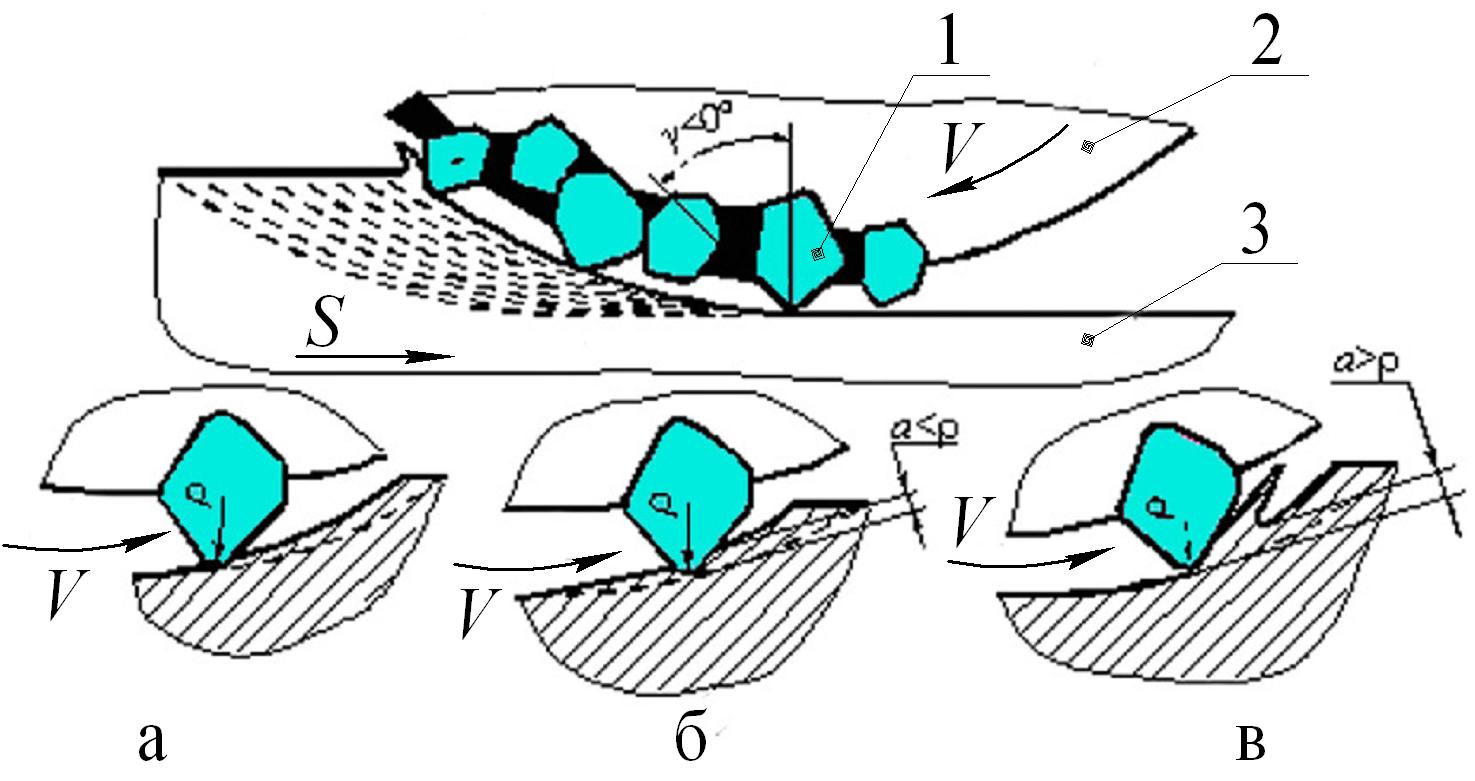

На відміну від ріжучих інструментів, абразивні зерна 1 в крузі 2 орієнтовані вільно, виступають на різну висоту із корпуса круга, а також мають значно більший, у порівнянні із ріжучим інструментом, радіус заокруглення ріжучого леза r та від’ємний передній кут – γ < 0º. Це приводить до того, що на досить значному проміжку шляху контакту між заготовкою 3 і вершиною зерна воно не зрізає стружку, а втискується в поверхню різання, пластично її деформуючи (рис. 3.10, а, б). Лише коли радіус заокруглення ріжучого леза r стає більшим товщини зрізуваного шару (рис. 3.10, в), починається процес зрізання стружки. Ця особливість процесу шліфування є причиною виникнення досить значних сил різання, інтенсивного тепловиділення, яке може приводити навіть до згоряння стружки і виникнення пригарів на обробленій поверхні.

Рисунок 3.10. Особливості різання абразивними зернами

Коли верхні зерна через значні тиски і температуру швидко зношуються, зростаючі сили різання виривають їх із зв’язки, звільняючи місце для нових, ще гострих. Це явище проходить безперервно в процесі шліфування і називається самозагострюванням шліфувального круга.

На шліфувальних верстатах головним рухом різання є обертання шліфувального круга.

Рухи подачі, як правило, виконуються заготовкою і самим кругом. Вони можуть бути поступальними або обертальними. Оскільки шліфувальний круг здатен знімати тільки малі товщини (0,02...0,1 мм), шліфування є багатопрохідною обробкою, у якій декілька подач і поступальних, і обертових реалізуються як одночасно, безперервно; так і періодично, дискретно.

Шліфувальні операції класифікуються за видом обробленої поверхні і подачі. Розрізняють:

Кругле зовнішнє шліфування (поздовжнє і врізне).

Кругле внутрішнє шліфування (поздовжнє і врізне).

Плоске шліфування периферією круга з поздовжньою і круговою подачею.

Плоске шліфування торцем круга з поздовжньою і круговою подачею.

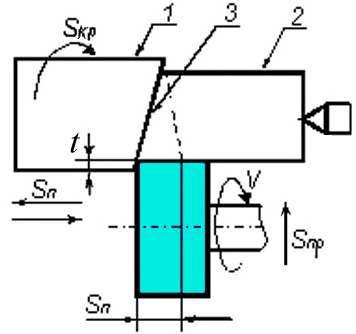

Перший вид шліфування використовується для обробки циліндричних поверхонь заготовок значної довжини (рис. 3.11, а). За цією схемою для утворення циліндричної поверхні заготовка виконує круговий обертовий рух, а також переміщується в поздовжньому напрямку (зворотно-поступальний рух поздовжньої подачі). Величина поздовжньої подачі призначається від 0,2 до 0,8 ширини шліфувального круга для кожного оберту деталі. Оскільки шліфувальний круг може зрізати дуже малі глибини різання, для зняття всього припуску він періодично, після кожного подвійного ходу заготовки врізається на задану глибину (поперечна подача врізання). По завершенню подачі врізання заготовка виконує 2…3 подвійні вигладжуючі ходи для формування остаточно обробленої поверхні 2.

а) б) в)

Рисунок 3.11. Схеми циліндричного поздовжнього, врізного та внутрішнього шліфування

Якщо довжина оброблюваної поверхні невелика і не перевищує ширини шліфувального круга, більш продуктивним є процес врізного шліфування (рис. 3.11, б). За цією схемою круг крім обертання здійснює рух на врізання (поперечна подача врізання) у заготовку, що обертається із круговою подачею. Процес обробки закінчується , коли круг доходить до упору, після чого деталь виконує ще декілька вигладжуючих обертів.

Обробка внутрішніх циліндричних поверхонь (рис. 3.11, в) виконується за такими ж кінематичними схемами, що і зовнішніх. Відмінність лише в тому, що через малу жорсткість кріплення шліфувального круга він може зрізати набагато менші глибини різання, ніж при зовнішньому шліфуванні.

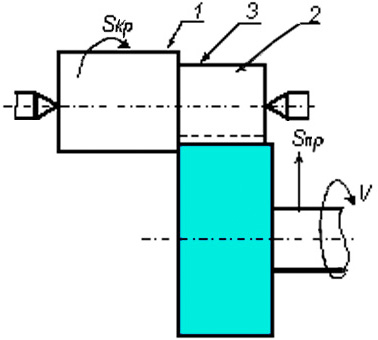

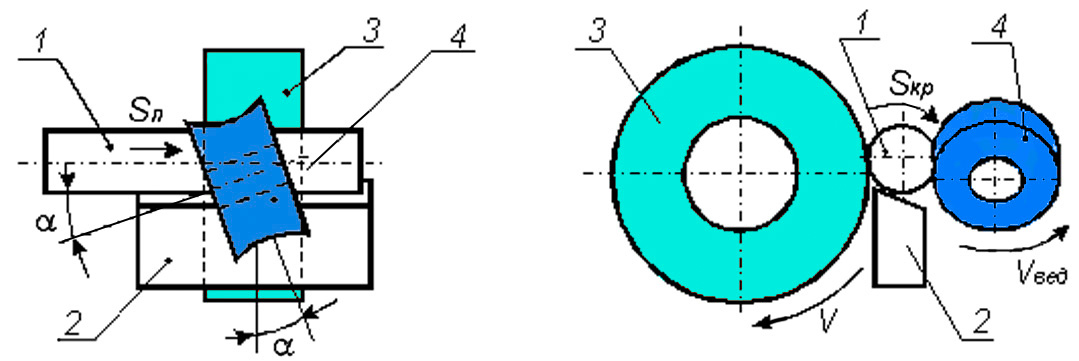

Обробка

гладких (без уступів) зовнішніх

циліндричних поверхонь може також

здійснюватись за схемою безцентрового

шліфування (рис. 3.12). Оброблювана заготовка

1 підтримується спеціальним ножем 2 між

двома абразивними кругами, один із яких

є ріжучим 3, а інший - ведучим 4. За рахунок

того, що вісь обертання ведучого круга

4 нахилена під деяким кутом

![]() до

осі заготовки, він одночасно забезпечує

її обертання з круговою подачею і

просування вздовж осі із швидкістю

поздовжньої подачі. Процес безцентрового

шліфування, як правило, є однопрохідною

обробкою і здійснюється безперервно,

забезпечуючи високу продуктивність

праці.

до

осі заготовки, він одночасно забезпечує

її обертання з круговою подачею і

просування вздовж осі із швидкістю

поздовжньої подачі. Процес безцентрового

шліфування, як правило, є однопрохідною

обробкою і здійснюється безперервно,

забезпечуючи високу продуктивність

праці.

Рисунок 3.12. Схема безцентрового шліфування

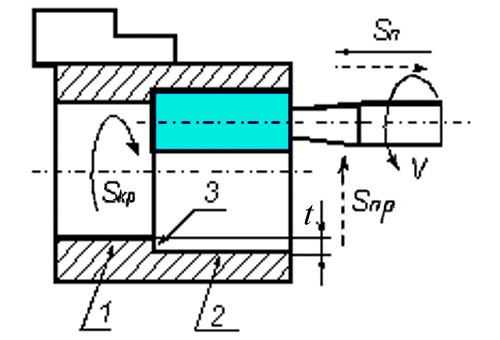

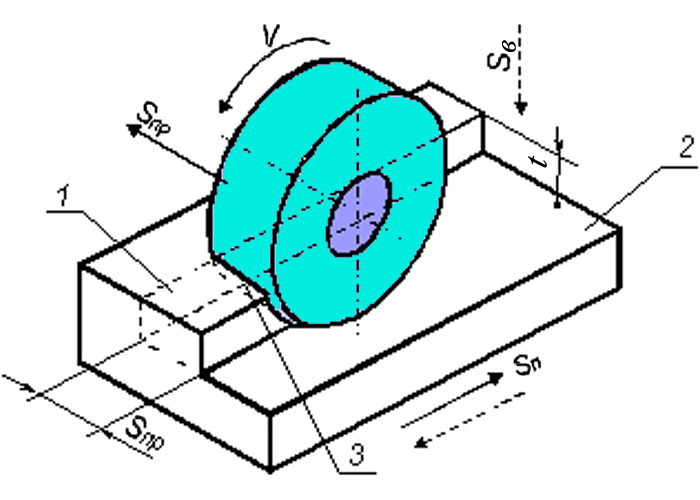

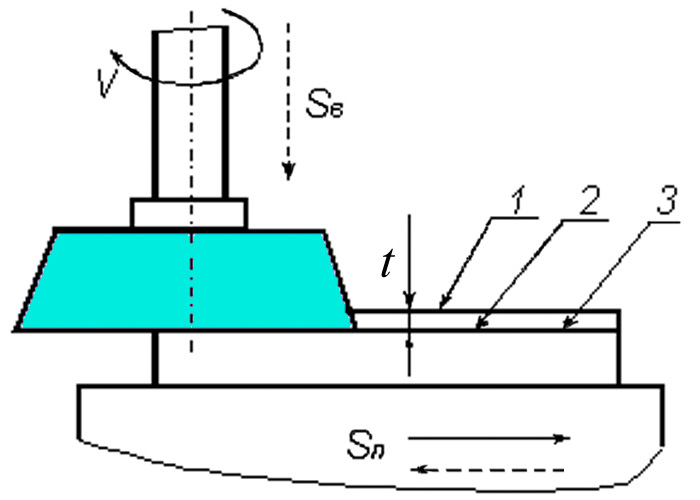

Плоскі поверхні можуть оброблятися або периферією круга, або його торцем. Як правило, ширина оброблюваної поверхні більша за ширину круга (рис. 3.13, а), тому, крім зворотно-поступального руху поздовжньої подачі заготовки, сам круг здійснює поперечне переміщення з подачею SП після кожного подвійного ходу стола. Величина поперечної подачі призначається від 0,2 до 0,8 ширини шліфувального круга для кожного оберту деталі.

а) б)

Рисунок 3.13. Схеми плоского шліфування периферією та торцем круга

Аналогічно

іншим способам шліфування, круг може

зрізати дуже малі глибини різання

![]() ,

тому для зняття всього припуску він

періодично, після обробки всієї площини

заготовки врізається на задану глибину

t

(поперечна

подача врізання SПОП).

По завершенню подачі врізання виконується

вигладжуючий цикл для формування

остаточно обробленої поверхні 2.

,

тому для зняття всього припуску він

періодично, після обробки всієї площини

заготовки врізається на задану глибину

t

(поперечна

подача врізання SПОП).

По завершенню подачі врізання виконується

вигладжуючий цикл для формування

остаточно обробленої поверхні 2.

Обробки площин торцем круга виконується за аналогічною схемою (рис. 3.13, б). Його перевагою є те, що за один подвійний хід обробляється більша ширина поверхні, тому забезпечується вища продуктивність праці. Проте через значну площу контакту між кругом і заготовкою різко зростає тепловиділення і сили різання, тому дана схема вимагає значно більшої потужності верстата і деколи може давати пригари поверхні.

Обидві розглянуті схеми плоского шліфування можуть бути реалізовані при круговому рухові подачі, коли заготовки встановлюються на обертовому столі. Всі інші рухи, необхідні для реалізації обробки, залишаються без змін.