- •Введение

- •1 Краткая история предприятия

- •2 Организационная структура ао нкмз

- •2.1 Структура предприятия

- •2.1.1 Отделы конструкторско-технологической подготовки производства

- •2.1.2 Цеха механосборочного производства и их специализация

- •2.1.3 Заготовительные цеха и их специализация

- •2.1.4 Вспомогательные цеха и их специализация

- •2.2 Продукция, изготавливаемая предприятием и её краткая характеристика

- •2.3 Структура и задачи механического цеха №5

- •2.3.1 Компоновка цеха

- •2.3.2 Структура цеха и функции подразделений

- •2.3.3. Состав основного технологического и транспортного оборудования

- •2.3.4. Обеспечение цеха заготовками и материалами

- •2.3.5 Классификация деталей, обрабатываемых в цехе

- •2.3.6 Заготовки, применяемые для изготовления деталей в цехе

- •2.3.7 Методы контроля качества продукции в цехе. Применяемый контрольно-измерительный инструмент

- •2.3.8 Приспособления и режущий инструмент, применяемый в цехе

- •3 Анализ технологических процессов

- •4 Использование вычислительной техники на производстве

- •5 Прогрессивная технология

- •5.1 Станки с чпу

- •5.2 Использование лазерной технологии

- •5.3 Электрофизический и электрохимический методы обработки

- •5.4 Плавка во взвешенном состоянии

- •6 Индивидуальное задание по апп

- •6.1 Датчики, применяемые в станках с чпу

- •6.2 Ротационные датчики

- •6.3 Датчик brg-a (датчики угла поворота и углового положения на 9 бит)

- •Классификация станков с чпу

- •6.5 Структура привода станка

- •6.6 Особенности построения сверлильных, расточных и фрезерных станков с чпу

- •7 Стандартизация и управление качеством продукции

- •7.1 Основные положения

- •7.2 Метрологическое обеспечение производства

- •7.3 Используемые госТы

- •8 Техника безопасности, противопожарная техника и охрана окружающей среды

- •9 Гражданская оборона

- •10 Перечень ссылок

2.3.8 Приспособления и режущий инструмент, применяемый в цехе

а) Резцы:

токарные проходные прямые;

токарные широкие упорные;

токарные проходные отогнутые;

токарные отрезные;

токарные проходные упорные;

токарные широкие упорные;

токарные резьбовые для внутренней дюймовой и трубной резьбы;

токарные резьбовые для внутренней метрической резьбы;

токарные расточные для сквозных отверстий и глухих.

б) Свёрла:

сверла спиральные с коническим хвостовиком;

сверла центровочные комбинированные с углом 60

и 120

;

и 120

;свёрла центровочные комбинированные с углом 60 ;

свёрла пластичные для глубокого сверления;

свёрла спиральные с цилиндрическим хвостовиком.

в) Зенкеры:

цельные с коническими хвостовиками;

цельные насадные;

насадные цельные для глухих отверстий;

насадные, оснащённые пластинами из твёрдого сплава.

г) Развёртки:

ручные цилиндрические;

машинные цилиндрические;

конические под конус 1 : 30;

конические под конические штифты 1 : 50;

под конус Морзе;

насадные.

д) Фрезы:

обдирочные кукурузные;

наборные торцевые с пластинами из твёрдого сплава;

для станочных Т-образных пазов;

прорезные;

дисковые;

сегментные;

радиусные;

шпоночные.

е) Метчики:

ручные для метрической резьбы;

гаечные;

для конической дюймовой резьбы;

машинные для трубной резьбы.

ж) Плашки:

круглые для конической дюймовой резьбы;

для метрической резьбы.

з) Пробки центровые.

и) Муфты центрирующие.

к) Люнеты токарных станков:

подвижные и неподвижные;

кулачковые и роликовые.

л) Оправки.

3 Анализ технологических процессов

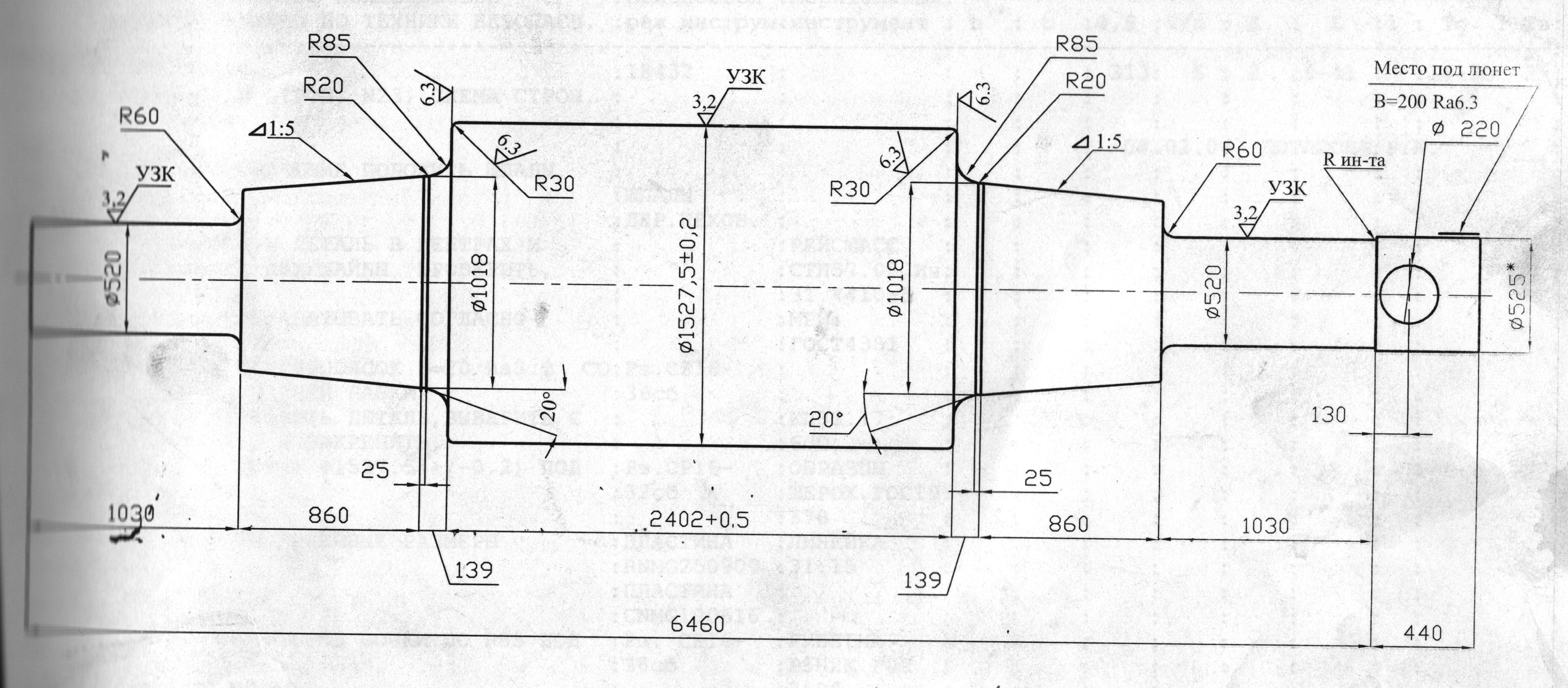

Суть задания анализа технологических процессов заключается в описании технологии производства детали. Мною будет описана технология производства валок рабочий (чертёж предоставлен в Приложении А).

В роли заготовки для валка рабочего выступает болванка из стали диаметром Ø1430 мм и длиной 5480 мм. Материал - Сталь 90ХФ.

Таблица 3.1.1 Химический состав стали 90ХФ ГОСТ 1050-88

C |

Mn |

Si |

Cr |

V |

Ni |

S |

P |

0.85 -0.95 |

0.20 -0.70 |

0.20 -0.50 |

1.40 -1.70 |

0.10 -0.25 |

|

0.015 |

0.015 |

1. Первая обработка – разметочная. Устанавливаем и закрепляем призмы. Закрепляем заготовку на призмах. Проверяем годность заготовки, величину и расположение припусков. Затем наносим осевые линии и размечаем центровые отверстия с 2-х сторон .

2. Вторая обработка – расточная. Устанавливаем и закрепляем призмы. Далее устанавливаем заготовку на призмы, проверяем и закрепляем с переустановкой детали 1 раз. Фрезеруем места под центр, сводим осевые линии к центру. Центрируем деталь с 2-х сторон центра формой Е 50 ГОСТ 14034-74. Снимаем деталь.

3. Третья обработка - токарная. Кладем шпалы на направляющие станка. Устанавливаем заготовку в центрах и кулачках планшайбы. Обрабатываем деталь согласно эскизу. Производим разметку. Точим заковы на торцах, подрезаем торцы бочки. Производим поочередную накатку. Прорезаются канавки. Далее опять следует поочередная накатка и деталь снимается.

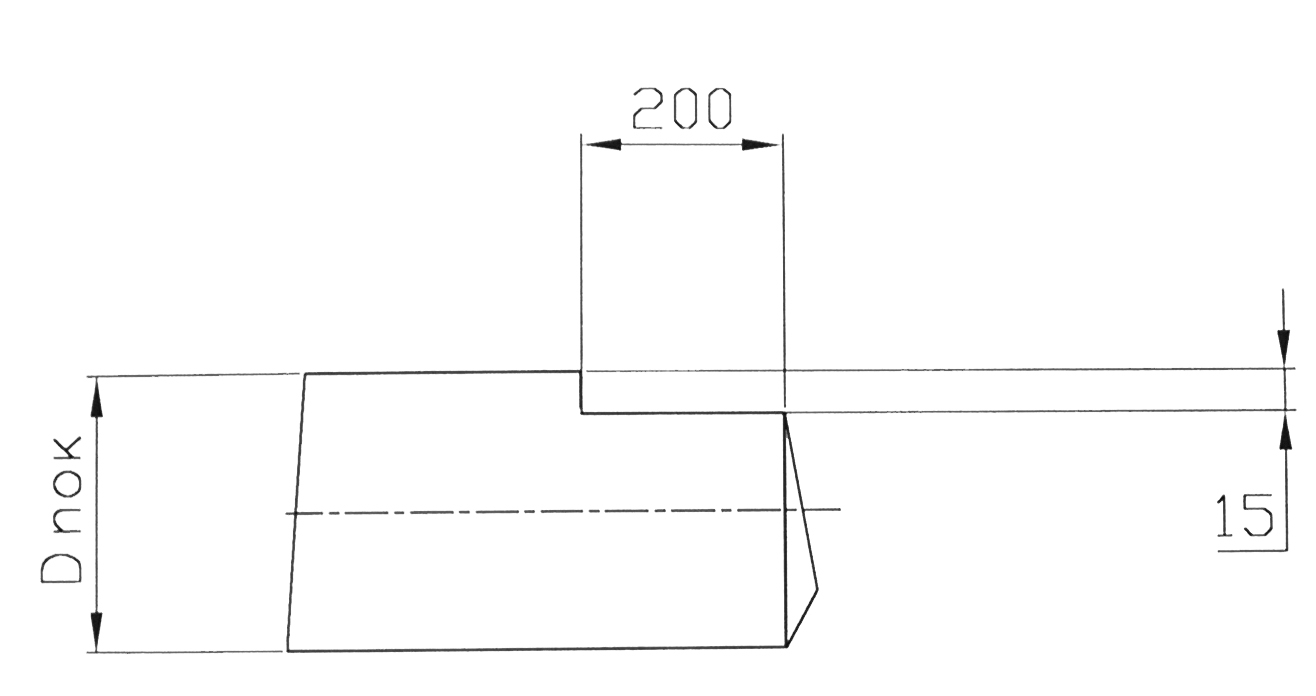

Рисунок 3.1 – Эскиз режущего инструмента (резец)

4. Пилорезная.

5. Разметочная.

6. Расточная.

7. Слесарная обработка. Опиливаются заусеницы на торцах детали, притупление острых кромок в отверстии под захват..

8. Транспортная.

9. Разметочная.

10. Расточная. ИТБ №5 и СТРОП. №23

11. Токарная. Устанавливаем деталь в центрах и кулачках планшайбы. . Закрепляем заготовку на призмах. Проверяем годность заготовки после термообработки. Наносим осевые линии и размечаем центровые отверстия с 2-х сторон .

1 2.

Транспортная операция.

2.

Транспортная операция.

Рисунок 3.2 – Валок рабочий

13. Слесарная обработка Подготовка детали под замер твердости. Установка валка на поворотное приспособление.. 14. Слесарная обработка. Очистка центрового отверстия от пригаров со стороны, противоположной захвату..

15. Пилорезная обработка.

16. Разметочная. Установка и закрепление призм. Нанесение осевых линий, разметка центрового отверстия со стороны отрезного захвата.

17.Расточная обработка..

18.Токарная обработка в ручном режиме. Установка люнета, проверка, закрепление.

19. Токарная обработка. На направляющие станка положить шпалы. Установить деталь в центрах и кулачках планшайбы выверить по бочке и шейкам с точностью до 0,1, проверить, закрепить. Деталь обрабатывать по программе ЧПУ, согласно чертежа, подрезать торец бочки, предварительно и окончательно – база для линейных размеров.

20. Токарная обработка с исправлением угла в 75 град.

21. Разметочная.

22. Расточная. Установить призмы, закрепить, установить деталь на призмах. Нанести осевые линии.

23. Слесарная обработка.

24. Круго-шлифовальная операция. Шлифовать бочку предварительно и окончательно.

25. Слесарная обработка.(окончательн. контр.) Опиливаются заусеницы, притупляются острые края. Зачищаются радиусы. Производится окончательная чистовая обработка детали. Подготовить деталь под УЗК и замер твердости. ОТК цеха! Результаты контроля занести в карту замеров.

26. Токарная обработка.

27. Разметочная операция.

28. Расточная. Фрезеровать предварительно и окончательно 2 шпоночных паза с подрезкой дна.

29. Слесарная.

30. Слесарная.