- •2.3.4. Пневматичне перемішування 129

- •Передмова

- •Я. Ханик вступ

- •Розділ 1 розділення неоднорідних систем

- •Неоднорідні системи та методи їхнього розділення

- •1.2. Розділення рідких систем

- •Основні параметри суспензій і емульсій

- •1.2.2. Матеріальний баланс процесу розділення

- •Розділення рідких систем методом відстоювання

- •Загальні відомості

- •Швидкість стислого осадження

- •1.3.3. Апаратура для розділення рідких неоднорідних систем

- •Інтенсифікація процесу відстоювання

- •Розрахунок відстійників

- •1.4. Розділення фільтруванням

- •1.4.1. Загальні відомості

- •1.4.2. Теоретичні засади процесу фільтрування

- •1.4.3. Фільтрувальні перегородки

- •1.4.4. Будова фільтрів

- •1.4.5. Розрахунок фільтрів

- •1.5. Центрифугування

- •1.5.1. Загальні відомості

- •1.5.2. Процеси у відстійних центрифугах

- •Проінтегруємо останнє рівняння:

- •1.5.3. Процеси у фільтрувальних центрифугах

- •1.5.4. Будова центрифуг

- •1.5.5. Розрахунок центрифуг

- •Тоді чинник розділення:

- •1.6. Розділення газових систем

- •1.6.1. Загальні відомості

- •1.6.2. Очистка газів під дією сил тяжіння

- •1.6.3. Очистка газів під дією інерційних і відцентрових сил

- •1.6.4. Мокра очистка газів

- •1.6.5. Очистка газів фільтруванням

- •1.6.6. Електрична очистка газів

- •1.6.7. Будова електрофільтрів

- •1.6.8. Коагуляція та укрупнення частинок, що відділяються під час газоочистки

- •1.6.9. Порівняння та вибір апаратів для газоочистки

- •Контрольні запитання до розділу 1 – “Розділення неоднорідних систем”

- •Розділ 2 перемішування

- •2.1. Загальні відомості

- •2.2. Методи перемішування

- •2.2.1. Ефективність та інтенсивність перемішування

- •2.3. Механічне перемішування

- •2.3.1. Потужність механічних мішалок

- •2.3.2. Вибір кількості обертів мішалки

- •2.3.3. Механічні перемішувальні пристрої

- •2.3.4. Пневматичне перемішування

- •Контрольні запитання до розділу 2 – “Перемішування”

- •Осадження

- •Фільтрування

- •Центрифугування

- •Перемішування в рідкому середовищі

- •Приклади задач та їх розв’язування Осадження

- •Контрольні задачі

- •Додатки

- •Список літератури

1.4.3. Фільтрувальні перегородки

Фільтрувальні перегородки, які використовують у промисловості, повинні мати такі властивості:

необхідну пористість (розміри пор повинні бути такими, щоб частинки осаду затримувалися на перегородці);

хімічну стійкість до середовища, яке фільтрується;

достатню механічну міцність;

теплостійкість за температури фільтрування.

Розрізняють гнучкі та негнучкі фільтрувальні перегородки. До гнучких належать металеві перегородки у вигляді перфорованих листів із сіток, виготовлених зі сталі, міді, нікелю, алюмінію, срібла та інших матеріалів. Такі фільтрувальні перегородки особливо зручні під час роботи з хімічно агресивними рідинами, в умовах підвищених температур і значних механічних напружень. До гнучких фільтрувальних перегородок належать також неметалеві перегородки у вигляді тканин, шарів незв’язаних волокон (нетканих). Серед неметалевих фільтрувальних перегородок розрізняють скляні, азбестові, бавовняні, вовняні, полівінілхлоридні, лавсанові тощо.

Негнучкі фільтрувальні перегородки можуть бути жорсткі (у вигляді дисків, патронів, плит і листів), які виготовляють пресуванням у формах із подальшим спіканням з керамічних, металевих і синтетичних порошків, та нежорсткі, які складаються з незв’язаних жорстко частинок кам’яного, деревного та тваринного вугілля, коксу, діатоміту, піску, глини та інших подібних матеріалів.

Від правильного вибору фільтрувальної перегородки залежить продуктивність фільтрувальних машин і чистота фільтрату. Попередній вибір фільтрувальної перегородки базують на зіставленні властивостей суспензії та характеристик перегородок. Остаточний вибір здійснюють після експериментальної перевірки. Правильно підібрана фільтрувальна перегородка повинна мати пори за можливістю значних розмірів, що зменшує її гідравлічний опір. Але розміри пор не повинні перевищувати деякої величини, яка б забезпечувала необхідну затримувальну здатність перегородки щодо твердих частинок суспензії та отримання фільтрату необхідної чистоти.

1.4.4. Будова фільтрів

Рідинні фільтри за принципом дії поділяють на дві основні групи: фільтри періодичної та фільтри неперервної дії. Фільтри, що належать до кожної з цих груп, розрізняють за способом створення у них різниці тисків (фільтри, які працюють під вакуумом або під надлишковим тиском), за геометрією фільтрувальної поверхні (плоска або криволінійна), за типом фільтрувальних перегородок, що в них використовують. У фільтрах періодичної дії на всій поверхні фільтрувальної перегородки почергово здійснюються подавання суспензії та утворення осаду (фільтрування), зневоднювання, промивання та видалення осаду, регенерація фільтрувальної перегородки. У фільтрах неперервної дії вказані операції здійснюються безперервно, одночасно і незалежно одна від одної у кожній відповідній зоні фільтра.

Для здійснення процесу фільтрування з утворенням осаду використовують як періодично, так і безперервно діючі фільтри. Для проведення фільтрування із закупорюванням пор використовують фільтри періодичної дії. На фільтрах періодичної дії здійснюють будь-який режим фільтрування, а на фільтрах неперервної дії – практично тільки режим фільтрування за постійної різниці тисків.

До фільтрів періодичної дії належать ємнісні, листові, патронні фільтри та фільтрпреси.

Фільтри неперервної дії – це барабанні, дискові, стрічкові, тарілкові та карусельні.

Фільтри періодичної дії. Ємнісні фільтри використовують для розділення невеликих об’ємів суспензії. Вони можуть працювати під вакуумом (нутч-фільтри) і під надлишковим тиском (друк-фільтри).

Нутч-фільтри. Фільтр являє собою прямокутний або циліндричний відкритий апарат із фільтрувальною перегородкою, розміщеною дещо вище від його днища на перфорованій решітці. Після заповнення фільтра суспензією та створення вакууму фільтрат проходить через перегородку, а осад затримується на ній. Після фільтрування осад промивають (якщо це необхідно) і видаляють із фільтра зверху ручним способом.

Переваги відкритих нутч-фільтрів: можливість добре промити осад; легкість захисту від корозії; простота й надійність конструкції.

Недоліки фільтрів: невелика швидкість фільтрування внаслідок того, що різниця тисків практично не перевищує 0,75 ат; громіздкість установки; ручне вивантаження осаду.

У деяких конструкціях вивантаження осаду значно полегшують та пришвидшують за рахунок того, що апарат має відкидне днище, яке крі- питься до корпусу фільтра на болтах і відкидається на шарнірі. Крім цього, є фільтри, які за допомогою черв’ячного пристрою перевертаються під час розвантаження осаду.

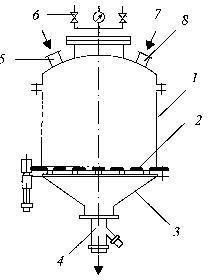

Друк-фільтри. Схематичну будову друк-фільтра показано на рис. 1.11. Фільтр містить корпус 1, фільтрувальну перегородку 2, закріплену на опірній решітці, патрубки 4, 5, 8 для відведення фільтрату, подавання суспензії й подавання промивної рідини відповідно. Після заповнення суспензією, фільтр за допомогою вентиля 6 з’єднується з мережею стиснутого повітря і під дією надлишкового тиску в апараті здійснюється фільтрування. Після його закінчення вентиль 6 перекривають і скидають тиск в апараті, відкриваючи вентиль 7, який сполучає фільтр з атмосферою. У разі необхідності через патрубок 8 у фільтр подають промивну рідину і повторюють стадію фільтрування. Тиск в апараті контролюють за манометром. У верхній кришці передбачено запобіжний клапан. Під час вивантаження осаду днище опускають на певну висоту і повертають на такий кут, щоб можна було зняти осад з фільтрувальної перегородки вручну.

Розглянуті ємнісні фільтри мають діаметр до 1 м і ємність до 0,5 м3. Використовують ємнісні фільтри на виробництвах малої потужності.

Фільтрпреси використовують, переважно, для розділення тонкодисперсних суспензій. До них належать рамні та камерні фільтрпреси, а також камерний автоматичний фільтрпрес (ФПАК).

Рис. 1.11. Схематична будова друк-фільтра:

1 – корпус; 2 – фільтрувальна перегородка; 3 – днище;

4, 5, 8 – патрубки; 6, 7 – вентилі

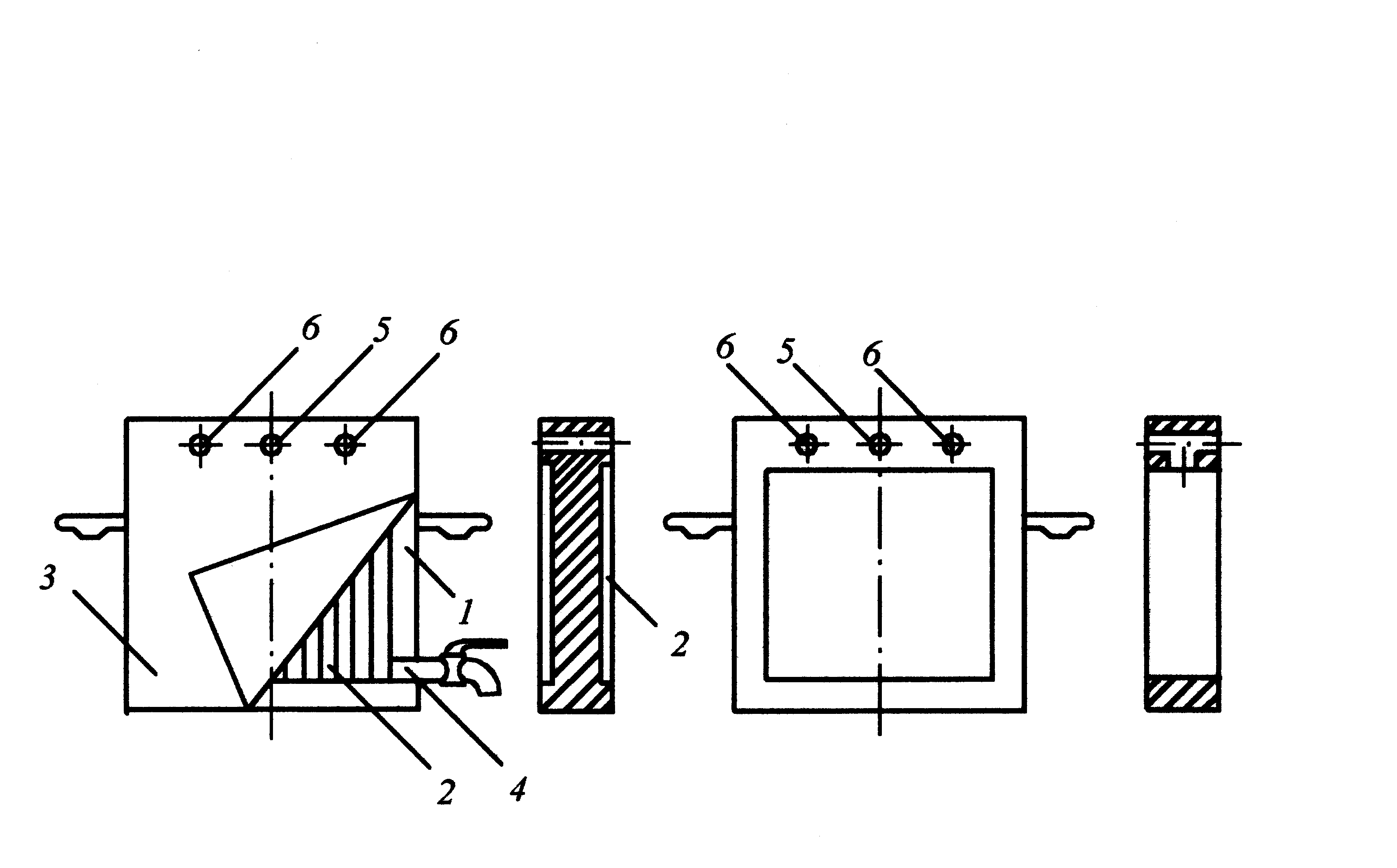

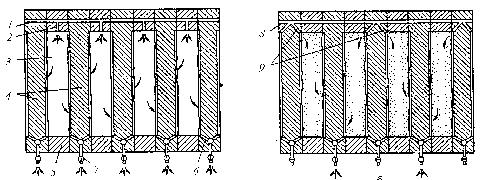

Рамний фільтрпрес (рис. 1.12) містить блок вертикальних плит 3 і рам 4 (плити і рами чергуються), притиснутих одна до одної ручним, гідравлічним або електромеханічним затискувачем 7. Плити та рами опираються бічними ручками на два паралельних бруси 6. Між плитами й рамами є фільтрувальні перегородки. Блок плит і рам із фільтрувальними перегородками у стиснутому стані знаходиться між упорною плитою 2 і затискувальною плитою 5. Упорна плита, затискувальний механізм і бруси закріплені на стійках 1 і 10, з’єднаних між собою фермою 11. Суспензія надходить через штуцер 12, а промивна рідина – через штуцер 8. Штуцери 8 і 12 розміщені на нерухомій плиті 2 і з’єднуються з каналами, які утворені отворами в плитах і рамах (отвори в плитах і рамах збігаються). Фільтрат і промивна рідина виводяться через крани 9.

П лити

(рис. 1.13) мають на краях гладку поверхню

1, а всередині – рифлену з жолобками

2. Плити покриті фільтрувальною

перегородкою 3 і мають крани для виведення

фільтрату і промивної рідини. У плитах

і рамах виконані отвори 5 і 6, які утворюють

канали для проходження суспензії та

промивної рідини. У фільтрувальних

перегородках зроблені отвори, які

збігаються з отворами у рамах і плитах.

На рис. 1.14 показано схему роботи рамного

фільтрпреса.

лити

(рис. 1.13) мають на краях гладку поверхню

1, а всередині – рифлену з жолобками

2. Плити покриті фільтрувальною

перегородкою 3 і мають крани для виведення

фільтрату і промивної рідини. У плитах

і рамах виконані отвори 5 і 6, які утворюють

канали для проходження суспензії та

промивної рідини. У фільтрувальних

перегородках зроблені отвори, які

збігаються з отворами у рамах і плитах.

На рис. 1.14 показано схему роботи рамного

фільтрпреса.

Рис. 1.12. Рамний фільтрпрес:

1, 10 – опорні стійки; 2 – упорна плита; 3 – фільтрувальні плити;

4 – фільтрувальні рами; 5 – затискувальна плита; 6 – бруси; 7 – механізм затискування плит; 8 – штуцер для підведення промивної рідини; 9 – кран для відведення фільтрату; 11 – ферма; 12 – штуцер для підведення суспензії

Рис. 1.13. Плити й рами фільтрпреса:

1 – гладка поверхня плити; 2 – жолобки; 3 – фільтрувальна перегородка; 4 – канал для виведення фільтрата та промивної рідини; 5 – отвори для проходження суспензії; 6 – отвори для проходження промивної рідини

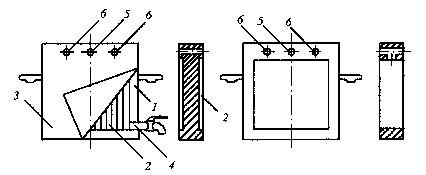

У стадії фільтрування (рис. 1.14, а) суспензія під тиском вводиться через середній канал 1 і канали 2 у простори 3, утворені суміжними фільтрувальними перегородками (що контактують з рифленими поверхнями плит 4) і внутрішньою поверхнею рам 5. Після фільтрування через перегородки фільтрат стікає дренажними і збірними каналами плит і далі через канали 6 і крани 7 відводиться у збірник. Під час фільтрування суспензії всі крани 7 плит 4 відкриті. Після того, як простори 3 будуть заповнені осадом, подавання суспензії припиняють. Під час промивання (рис. 1.14, б) промивна рідина під тиском вводиться через бічні канали 8 і канали 9, розподіляється в рамах і, проходячи шлях, вказаний стрілками, промиває осад, а потім видаляється з фільтра через відвідні канали. Для забезпечення вказаного напряму руху потоку промивної рідини відвідні канали непарних плит повинні бути закритими.

а б

Рис. 1.14. Схема роботи плитково-рамного фільтрпреса:

а – стадія фільтрування; б – стадія промивання; 1 – канал для проходження суспензії; 2, 9 – канали; 3 – простір між двома плитами; 4 – плити; 5 – рама; 6 – канал для відведення фільтрату і промивної рідини; 7 – кран; 8 – бічний канал для проходження промивної рідини

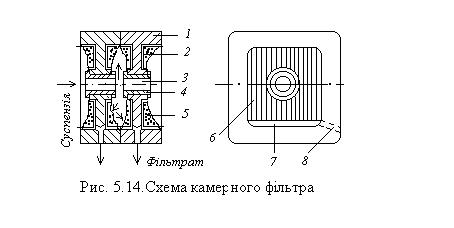

Камерні фільтрпреси за будовою подібні до рамних фільтрпресів. Різниця полягає в тому, що вони містять тільки плити круглої або квадратної форми. Плити 1 (рис. 1.15) мають рифлену поверхню з жолобками і потовщені на краях, внаслідок чого під час стиснення між ними утворюються камери. Кожна плита перекривається фільтрувальними перегородками 2, які закріплені порожнистими гвинтами 4 з гайками. Гвинти вставлені в центральні отвори 3 кожної плити. Отвори у гвинтах утворюють канал, через який суспензія подається в камери. У камерах рідина проходить через фільтрувальну тканину і далі каналами 6, 7 і 8 виводиться з фільтрпреса. Поступово у камерах нагромаджується осад 5, а швидкість витікання фільтрату зменшується. Коли фільтрат починає витікати дуже повільно, фільтрування вважають закінченим. Плити на брусах преса розсувають, потім їх знімають і виймають коржі, утворені осадом.

Рис. 1.15. Схема камерного фільтрпреса:

1 – плита; 2 – фільтрувальна перегородка; 3 – центральний отвір плити; 4 – гвинт; 5 – осад; 6, 7, 8 – канали

Розвантаження фільтрпресів та збирання плит здійснюють вручну, що потребує значних фізичних зусиль.

Камерні фільтрпреси використовують для фільтрування суспензій зі значною концентрацією твердих частинок, рамні – для розбавленіших.

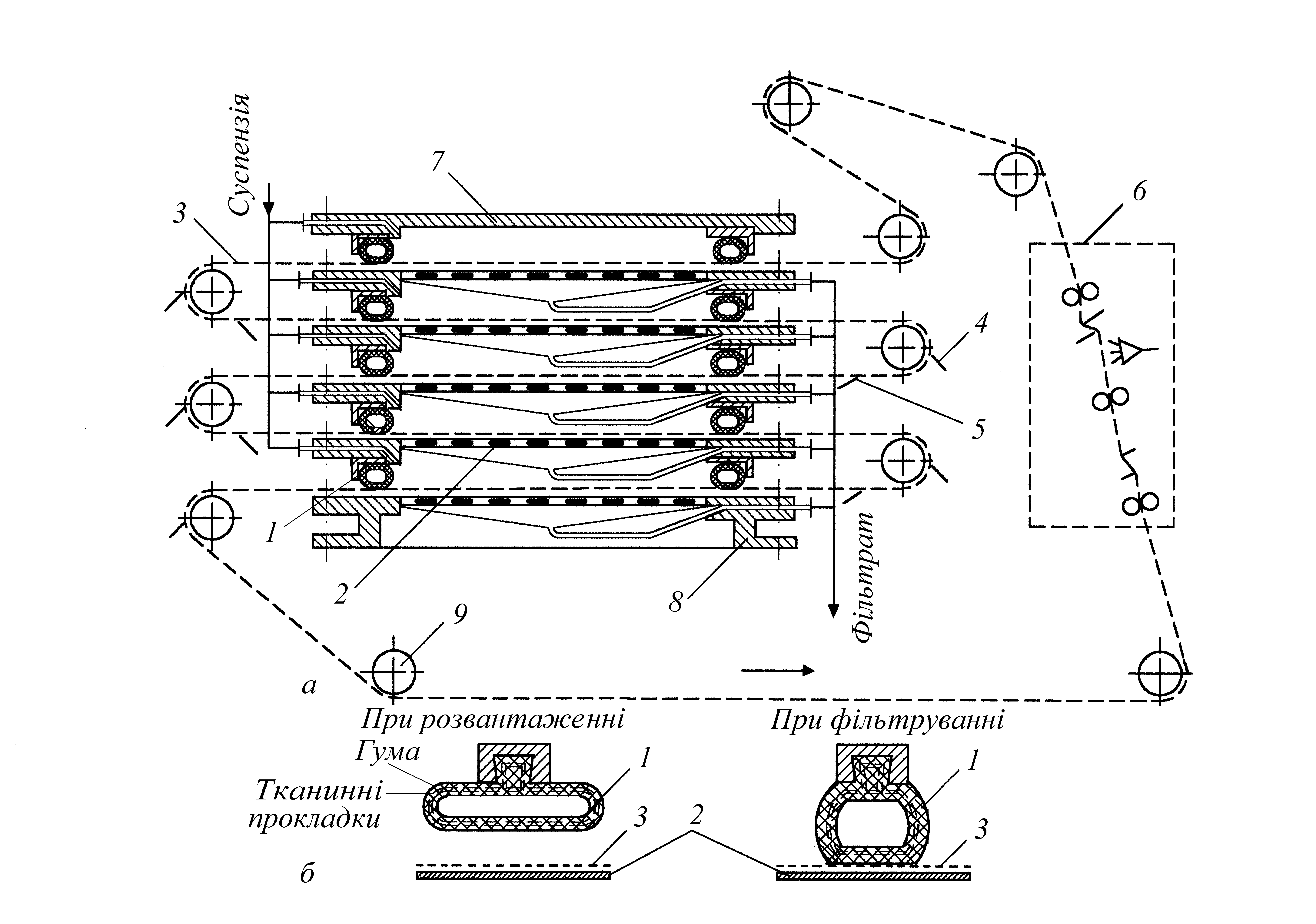

Камерний автоматичний фільтрпрес – ФПАК (рис. 1.16) використовують для фільтрування суспензій із вмістом твердої фази 0,1–4 кг/м3 в інтервалі температур 5–60 оС.

Фільтрпрес містить горизонтально розміщені перфоровані (фільтрувальні) плити 2, відстань між якими становить 25 мм. Фільтрувальні плити пакетом розміщені між двома опорними плитами 7 і 8 фільтра. Над кожною плитою розміщена фільтрувальна тканина 3, виконана у вигляді нескінченної стрічки, що переміщується в певні проміжки часу роликами 9. Верхня частина фільтрувальних плит покрита щілинними ситами, під плитами розміщені конічні днища для збирання та відведення фільтрату, або промивної рідини. За периметром кожної плити у нижній частині закріплений гумовий ущільнюючий шланг 1 (рис. 1.16, б). Коли у шланг під тиском 0,9–1 МПа подається вода (перед фільтруванням або промиванням), він розширюється, змінюючи розміри та форму поперечного перерізу, і притискається до фільтрувальної плити (рис. 1.15, б праворуч).

Рис. 1.16. Схема автоматичного фільтрпреса (ФПАК):

1 – гумовий ущільнювальний шланг; 2 – фільтрувальна плита;

3 – фільтрувальна тканина; 4 – ножі для знімання осаду; 5 – ніж для підчищування; 6 – камера регенерації фільтрувальної тканини; 7, 8 – опорні плити; 9 – ролики

Отже, між плитами утворюються камери, в які під тиском до 0,7 МПа подається суспензія, або промивна вода. У стадії фільтрування на поверхні плит утворюється шар осаду завтовшки 5–20 мм. Після промивання осаду тиск води в гумових шлангах зменшують, і вони набувають початкової форми (рис. 1.15, б ліворуч), внаслідок чого утворюється щілина для проходження стрічки з осадом. Після цього вмикається привод роликів, і стрічка виносить осад із камер. Осад знімається зі стрічки ножами 4 і 5. Регенерація тканини здійснюється в окремій камері 6, де вона промивається водою, знову очищується ножами і відтискається роликами.

Для отримання чистого фільтрату стрічку протягують до довжини, що дорівнює подвійній відстані між бічними роликами. Робота фільтра повністю автоматизована. Продуктивність таких фільтрів у 6–20 разів більша, ніж інших фільтрів. У промисловості випускають фільтри ФПАК із фільтрувальною поверхнею від 5 до 50 м2.

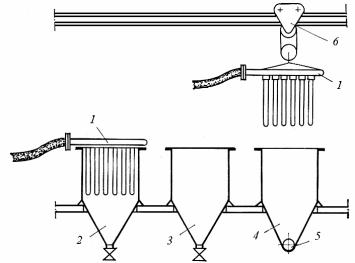

Листові фільтри використовують для прояснювання розчинів і розділення суспензій, що містять не більше ніж 5 % (за об’ємом) твердої фази.

Фільтрувальні елементи круглої або прямокутної форми (листи), обтягнені фільтрувальною перегородкою (зазвичай, тканиною), з’єднані в батарею і приєднані до колектора відведення фільтрату. Фільтри працюють під вакуумом або під надлишковим тиском, відрізняються розвинутою поверхнею фільтрування в одиниці об’єму апарата і значною продуктивністю. Як приклад, на рис. 1.17 показано один із варіантів виконання фільтрувального елемента. Він складається з порожнистої рами 1 із поздовжнім прорізом, у який вставлена дротяна сітка 2. Рама з сіткою обтягнута фільтрувальною тканиною 3, закріпленою пружинистим захватом 4. Якщо раму занурити в суспензію і в середині її створити розрідження, то здійснюватиметься фільтрування – рідина проходитиме через фільтрувальну тканину, а тверда фаза осаджуватиметься на зовнішній поверхні елемента. |

|

Рис. 1.17. Листовий фільтрувальний елемент із сіткою: 1 – рама; 2 – дротяна сітка; 3 – фільтрувальна тканина; 4 – пружинистий захват |

Рис. 1.18. Листовий батарейний фільтр:

1 – батарея листових фільтрувальних елементів; 2 – резервуар для суспензії; 3 – резервуар для промивної рідини; 4 – бункер для осаду; 5 – шнек; 6 – тельфер

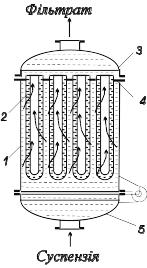

Патронний фільтр (рис. 1.19) використовують для прояснювання або згущування суспензій. Фільтр працює під вакуумом або під тиском і містить корпус 1, кришку 3 і відкидне днище 5. Усередині знаходиться решітка 4, на якій закріплена фільтрувальна перегородка у вигляді патрона (звичайно, патронний фільтр має декілька десятків таких патронів).

Видалення осаду з фільтрувальної перегородки здійснюється продуванням стиснутим повітрям, пневмогідравлічним ударом або вібраційними пристроями.

Перевага патронних фільтрів порівняно з листовими полягає в тому, що циліндрична поверхня фільтрування з малим радіусом кривизни має, за інших однакових умов, більшу продуктивність за фільтратом та осадом, ніж рівновелика їй плоска поверхня. Крім цього, відносна продуктивність циліндричної поверхні зростає із збільшенням товщини шару осаду та зменшенням радіуса кривизни патрона.

Рис. 1.19. Патронний фільтр:

1 – корпус; 2 – патрон; 3 – кришка; 4 – решітка; 5 – днище

Фільтри неперервної дії. Ці фільтри характеризуються тим, що подавання суспензії та видалення осаду з фільтрувальної перегородки здійснюється безперервно.

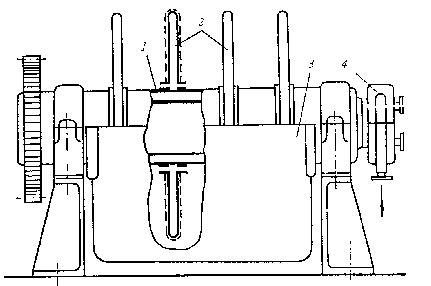

Барабанні фільтри найпоширеніші у промисловості. Розглянемо барабанний вакуум-фільтр із зовнішньою поверхнею фільтрування.

Фільтр (рис. 1.20) являє собою горизонтальний циліндричний перфорований барабан 1, покритий ззовні фільтрувальною тканиною. Барабан обертається навколо своєї осі і на 0,3–0,4 поверхні занурений у суспензію, яка міститься в ємності 4. Всередині барабан розділений радіальними герметичними перегородками на окремі комірки, з’єднані трубками з розподільною головкою. Під час обертання барабана комірки в певній послідовності під’єднуються до джерела вакууму або стиснутого повітря. За одне обертання барабана кожна комірка проходить зони фільтрування, першого зневоднення, промивання, другого зневоднення, видалення осаду та регенерації тканини.

У зоні фільтрування комірка контактує з суспензією, що міститься у ємності 4 з хитною мішалкою 5, і з’єднується трубкою з порожниною 6, яка сполучена з джерелом вакууму. У цей час фільтрат через трубку та порожнину витікає в збірник, а на поверхні комірки утворюється осад.

У зоні першого зневоднення комірка з’єднана з тією самою порожниною 6, і через осад на її поверхні під дією вакууму просмоктується повітря, яке витискає з пор осаду рідку фазу суспензії. Ця витиснута рідина приєднується до фільтрату.

На ділянці промивання на частково зневоднений осад із розбризкувальних пристроїв 7 подається промивна рідина, а комірка з’єднується трубкою з порожниною 8, яка також сполучена з джерелом вакууму. Промивна рідина через шар осаду надходить у комірку і далі через трубку та порожнину виходить у другий збірник.

Рис. 1.20. Схема дії барабанного вакуум-фільтра із зовнішньою поверхнею фільтрування:

1 – барабан; 2 – з’єднувальна трубка; 3 – розподілювальний пристрій; 4 – резервуар для суспензії; 5 – хитна мішалка; 6, 8 – порожнини розподільного пристрою, з’єднані з джерелом вакууму; 7 – розбризкувальний пристрій; 9 – нескінченна стрічка; 10 – напрямний ролик; 11, 13 – порожнини розподільного пристрою, з’єднані з джерелом стиснутого повітря; 12 – ніж для знімання осаду

У зоні другого зневоднення промитий осад контактує з атмосферним повітрям, а комірка залишається з’єднаною з порожниною 8, тому промивна рідина витискається з пор осаду і виходить у збірник. Для запобігання утворення в осаді тріщин під час промивання та зневоднення, на нього накладається частина нескінченної стрічки 9, яка внаслідок тертя з осадом переміщається напрямними роликами 10.

Коли комірка потрапляє в зону знімання осаду, вона з’єднується з порожниною 11. Порожнина сполучена з джерелом стиснутого повітря, під дією якого осад розрихлюється і відділяється від тканини і далі поверхнею ножа 12 надходить у збірник твердої фази.

У зоні регенерації тканина продувається стиснутим повітрям у напрямку, протилежному до руху фільтрату. Стиснуте повітря надходить у комірку трубкою з порожнини 13.

Знімання осаду за допомогою ножа здійснюють, коли осад має товщину не меншу ніж 8–10 мм. Якщо шар тонший, ніж 2–4 мм, використовують нескінченні шнури, які охоплюють барабан, і з яких осад скидається під час перегину через валик.

Тонкі осади та осади, які мажуться, знімають притиснутим до барабана гумовим валиком, на який переходить осад і потім знімається валиком меншого діаметра.

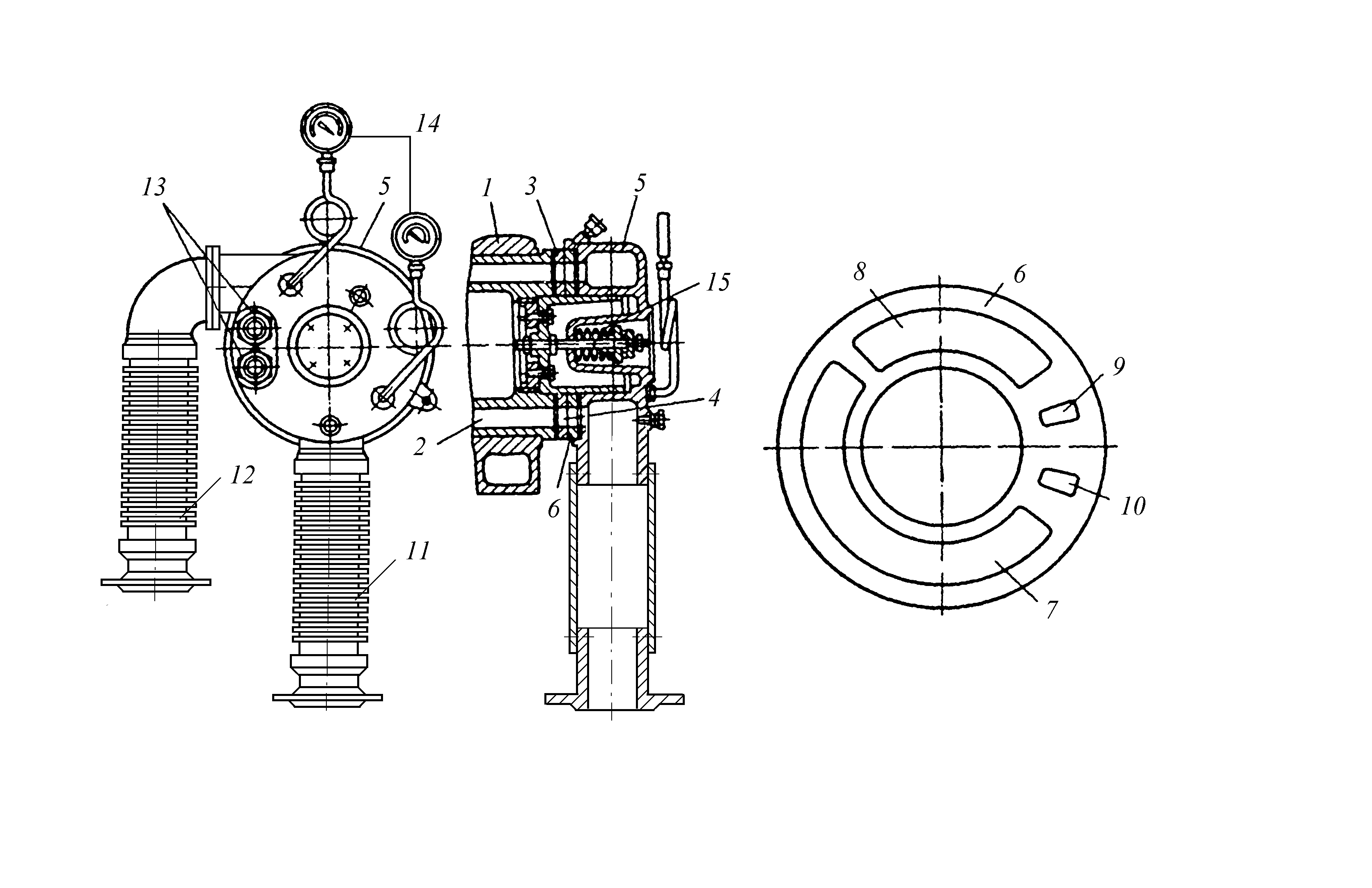

Розподільний пристрій (рис. 1.21) барабанного вакуум-фільтра призначений для послідовного з’єднання кожної комірки з джерелами вакууму та стиснутого повітря.

Пристрій містить корпус 5 зі змінною нерухомою шайбою 6, шайбу 3, яка обертається разом із цапфою 1 барабана фільтра, систему трубопроводів та контрольно-вимірювальну апаратуру. Під час обертання барабана кожна комірка за допомогою трубки 2 через отвір 4 послідовно з’єднується з прорізом 7 (зони фільтрування і першого зневоднення), 8 (зони промивання і другого зневоднення), 9 (зони знімання осаду) і 10 (зони регенерації тканини). Прорізи нерухомої шайби 6 збігаються з відповідними функціональними камерами корпусу пристрою. Фільтрат і промивна рідина надходять у збірники через труби відповідно 11 і 12. Стиснуте повітря подається в розподілювальний пристрій трубопроводами 13. Вакуумметр 14 призначений для вимірювання вакууму в зонах, які відповідають прорізам 7 і 8. Корпус 5 із шайбою 6 притискається до шайби 3 пружиною 15.

Рис.1.21. Розподільний пристрій барабанного вакуум-фільтра:

1 – обертова цапфа; 2 – з’єднувальна трубка; 3 – обертова шайба;

4 – отвір в обертовій шайбі; 5 – нерухомий корпус; 6 – нерухома знімна шайба; 7–10 – прорізи в нерухомій шайбі; 11 – трубопровід для відведення фільтрату; 12 – трубопровід для відведення промивної рідини; 13 – трубопровід для подавання стиснутого повітря;

14 – вакуумметри; 15 – пружина

Перевагами барабанних вакуум-фільтрів є: універсальність, тобто придатність для розділення різноманітних суспензій; можливість виготовлення з корозійностійких матеріалів, легкість обслуговування.

Разом із цим, фільтри мають такі недоліки: невелика площа фільтрування та порівняно значна вартість; труднощі ретельного промивання та осушування осаду; віддаленість розподілювальної головки від поверхні фільтрування, що призводить до затримки фільтрату та промивних вод усередині барабана і ускладнює їхнє окреме відведення.

Дисковий вакуум-фільтр (рис. 1.22) призначений для відділення суспензій від близьких за розмірами частинок твердої фази. Фільтр має розвинутішу фільтрувальну поверхню, ніж барабанні вакуум-фільтри.

Рис. 1. 22. Дисковий вакуум-фільтр:

1 – порожнистий вал; 2 – диски; 3 – корито; 4 – розподільна головка

У дисковому вакуум-фільтрі на горизонтально розміщеному порожнистому валі 1, розділеному на секції, закріплені вертикальні диски 2. Вал із дисками обертається в кориті 3, яке має форму півциліндра і заповнене суспензією. Кожний диск складається з обтягнених фільтрувальною тканиною 1 (рис. 1.23) порожнистих секторів, які мають з обох боків перфоровану або рифлену поверхню. Сектори закріплені на валу накладками 3 і стягувальними шпильками 4.

У вузькій частині кожного сектора є патрубок 5, що безпосередньо контактує з валом. За допомогою цього патрубка сектор (його внутрішня порожнина) сполучений з каналом у цапфі вала. На одній із цапф змонтована розподільна головка, подібна за будовою до розподільної головки барабанного вакуум-фільтра. Під час фільтрування на бічній поверхні дисків відкладається осад, який після осушування знімається ножами.

Рис. 1.23. Секція дискового фільтра:

1 – фільтрувальна тканина;

2 – сектор; 3 – накладка;

4 – стягувальна шпилька;

5 – патрубок

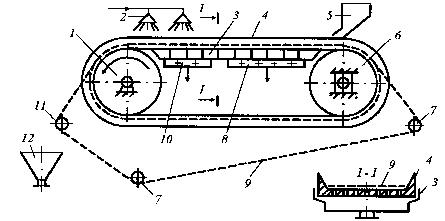

Стрічковий вакуум-фільтр (рис. 1.24) використовують для розділення суспензій, що утворюють неоднорідний за розмірами частинок тяжкий осад, який необхідно промивати. Фільтр являє собою стіл, на якому закріплені відкриті зверху вакуум-камери 3. У нижній частині вакуум-камер є патрубки, за допомогою яких вони з’єднані з колекторами фільтрату 8 і промивної рідини 10. Фільтрувальна перегородка 9 (зазвичай, тканина) покриває прогумовану нескінченну перфоровану стрічку 4 з бортами, натягнену на приводний 1 і натяжний 6 барабани. Фільтрувальна тканина 9 притискається до гумової стрічки натягненням її роликами 7. Суспензія подається на стрічку лотком 5. Коли стрічка з суспензією проходить над вакуум-камерами, здійснюється фільтрування та відкладення осаду на тканині, а потім його промивання. Промивна вода подається через форсунки 2. Осад скидається в збірник 12, коли фільтрувальна тканина перегинається на приводному барабані 1.

Рис. 1.24. Схема стрічкового вакуум-фільтра:

1 – приводний барабан; 2 – розбризкувачі; 3 – вакуум-камери;

4 – нескінченна гумова стрічка; 5 – лоток для подавання суспензії;

6 – натяжний барабан; 7 – натяжні ролики; 8 – колектор фільтрату; 9 – фільтрувальна тканина; 10 – колектор промивної рідини;

11 – валик для знімання осаду; 12 – бункер для осаду

Регенерація фільтрувальної перегородки здійснюється під час зворотного руху стрічки між роликами 7 за допомогою механічних щіток або парових форсунок.

Перевагами стрічкових фільтрів є: простота конструкції порівняно з багатьма іншими фільтрами неперервної дії, чітке розділення фільтрату і промивної води, можливість протитечійного промивання осаду. Їхніми недоліками є невелика поверхня фільтрування порівняно з площею приміщень, яку вони займають, і наявність зон на фільтрувальній перегородці, які не використовують для фільтрування.

Карусельний вакуум-фільтр (рис. 1.25) використовують для розділення грубо дисперсних суспензій. Фільтр містить горизонтальну кільцеву раму, на якій шарнірно закріплені ковші. Ковші виконані у формі трапецієподібних секторів, кожний із них має несправжнє днище у вигляді гумової опорної перфорованої перегородки, покритої фільтрувальною тканиною. Кожний ківш з’єднаний гнучким шлангом із центральною розподільною головкою, що має будову, аналогічну до будови головки барабанного вакуум-фільтра. Всі операції у кожному ківшику здійснюються послідовно.

Рис. 1.25. Схема карусельного вакуум-фільтра:

1 – горизонтальні ковші; 2 – гнучкі шланги; 3 – розподільний пристрій

Під час обертання рами за допомогою зубчастої рейки кожний ківшик заповнюється суспензією і послідовно з’єднується з джерелами вакууму, стиснутого повітря і з атмосферою.

Цикл роботи ківшика складається зі стадій фільтрування, зневоднення осаду, продування повітрям, декількох промивань осаду з його проміжним зневодненням, видалення осаду та промивання тканини. Коли здійснюється фільтрування, промивання та зневоднення осаду, ківшик з’єднаний із джерелом вакууму, під час видалення осаду – з джерелом стиснутого повітря, а під час промивання тканини – з атмосферою; під час видалення осаду й промивання тканини ківшик перекидається, після чого знову займає своє звичайне положення.

Переваги карусельних фільтрів: значна продуктивність; можливість ретельного промивання осаду; тривалий термін роботи фільтрувальної тканини (завдяки відсутності знімання осаду ножем) і легкість її заміни; низькі експлуатаційні витрати.

Робоча фільтрувальна поверхня карусельних фільтрів становить від 1,5 до 40 м2.

Інтенсифікація роботи фільтрів досягається збільшенням поверхні фільтрування окремих фільтрів та збільшенням швидкості фільтрування за рахунок оптимізації умов розділення суспензій.

Поверхня фільтрування деяких барабанних фільтрів досягає 140 м2, дискових – 300 м2, карусельних – 190 м2, стрічкових – 25 м2.

Оптимальні умови роботи фільтрів забезпечують за допомогою трьох груп способів: конструкційних, технологічних і фізико-хімічних.

Перша група способів полягає в автоматизації процесів фільтрування, реверсивному (коли товщина осаду невелика), динамічному (осад змивається безперервно), неодномірному (коли осад утворюється на циліндричній поверхні з малим радіусом кривизни) і вібраційному фільтруванні.

У разі використання способів другої групи вибирають оптимальне значення товщини осаду, різниці тисків, концентрації суспензії, а також здійснюють попередню класифікацію твердих частинок суспензії на тонко- і грубодисперсні.

У третій групі способів на суспензію діють фізико-хімічними методами з метою зменшення питомого опору осаду. Вибором належної температури, концентрації, під час приготування суспензії можна збільшити розміри твердих частинок, отримати кристалічні частинки замість аморфних. Після отримання суспензії перед її розділенням до неї додають агрегуючі речовини, що сприяє утворенню агрегатів частинок і зменшенню питомого опору осаду.