- •2.3.4. Пневматичне перемішування 129

- •Передмова

- •Я. Ханик вступ

- •Розділ 1 розділення неоднорідних систем

- •Неоднорідні системи та методи їхнього розділення

- •1.2. Розділення рідких систем

- •Основні параметри суспензій і емульсій

- •1.2.2. Матеріальний баланс процесу розділення

- •Розділення рідких систем методом відстоювання

- •Загальні відомості

- •Швидкість стислого осадження

- •1.3.3. Апаратура для розділення рідких неоднорідних систем

- •Інтенсифікація процесу відстоювання

- •Розрахунок відстійників

- •1.4. Розділення фільтруванням

- •1.4.1. Загальні відомості

- •1.4.2. Теоретичні засади процесу фільтрування

- •1.4.3. Фільтрувальні перегородки

- •1.4.4. Будова фільтрів

- •1.4.5. Розрахунок фільтрів

- •1.5. Центрифугування

- •1.5.1. Загальні відомості

- •1.5.2. Процеси у відстійних центрифугах

- •Проінтегруємо останнє рівняння:

- •1.5.3. Процеси у фільтрувальних центрифугах

- •1.5.4. Будова центрифуг

- •1.5.5. Розрахунок центрифуг

- •Тоді чинник розділення:

- •1.6. Розділення газових систем

- •1.6.1. Загальні відомості

- •1.6.2. Очистка газів під дією сил тяжіння

- •1.6.3. Очистка газів під дією інерційних і відцентрових сил

- •1.6.4. Мокра очистка газів

- •1.6.5. Очистка газів фільтруванням

- •1.6.6. Електрична очистка газів

- •1.6.7. Будова електрофільтрів

- •1.6.8. Коагуляція та укрупнення частинок, що відділяються під час газоочистки

- •1.6.9. Порівняння та вибір апаратів для газоочистки

- •Контрольні запитання до розділу 1 – “Розділення неоднорідних систем”

- •Розділ 2 перемішування

- •2.1. Загальні відомості

- •2.2. Методи перемішування

- •2.2.1. Ефективність та інтенсивність перемішування

- •2.3. Механічне перемішування

- •2.3.1. Потужність механічних мішалок

- •2.3.2. Вибір кількості обертів мішалки

- •2.3.3. Механічні перемішувальні пристрої

- •2.3.4. Пневматичне перемішування

- •Контрольні запитання до розділу 2 – “Перемішування”

- •Осадження

- •Фільтрування

- •Центрифугування

- •Перемішування в рідкому середовищі

- •Приклади задач та їх розв’язування Осадження

- •Контрольні задачі

- •Додатки

- •Список літератури

1.4. Розділення фільтруванням

1.4.1. Загальні відомості

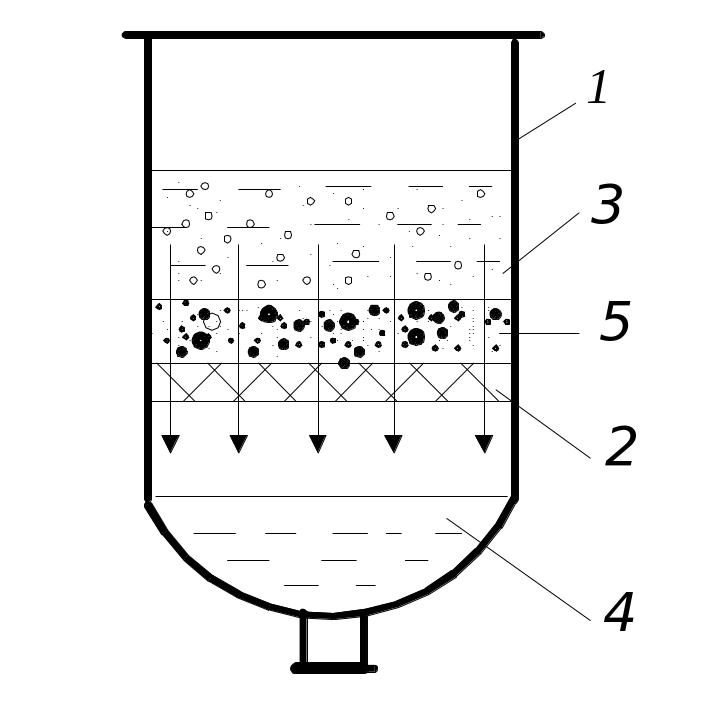

Фільтруванням називають процес розділення суспензій за допомогою фільтрувальних пористих перегородок, які пропускають рідину, але затримують тверді частинки. Фільтрування здійснюють у спеціальних апаратах – фільтрах. Схему фільтра показано на рис. 1.9. Він являє собою посудину 1, розділену на дві частини фільтрувальною перегородкою 2. Суспензія подається у верхню частину фільтра. По обидва боки фільтрувальної перегородки створюється різниця тисків, під дією якої рідина проходить через перегородку, а тверді частинки затримуються на її поверхні. Отже, суспензія розділяється на чистий фільтрат і вологий осад.

У разі необхідності осад промивається водою або іншою рідиною, після чого продувається повітрям з метою його висушування. Тверді частинки дуже в’язких і слабкоконцентрованих тонкодисперсних суспензій можуть проникати в пори фільтрувальної перегородки і затримуватися там, не утворюючи осаду. Такий процес називають фільтруванням із закупорюванням пор. Можливий також проміжний вид фільтрування, коли тверді частинки проникають у пори фільтрувальної перегородки і утворюють на її поверхні шар осаду. Для запобігання або уповільнення закупорювання пор використовують допоміжні речовини (діатоміт, перліт, азбест, целюлозу тощо), які додають у суспензію (приблизно 1 % від маси суспензії), або наносять на фільтрувальну перегородку завтовшки до 50 мм. Принцип дії таких матеріалів полягає в тому, що вони над порами утворюють невеликі склепіння, які пропускають рідину і затримують інші тверді частинки. Допоміжні речовини природного походження попередньо спеціально обробляють (нагрівають, подрібнюють, класифікують тощо)

Рис. 1.9. Схема процесу фільтрування:

1 – ємність; 2 – фільтрувальна перегородка; 3 – суспензія; 4 – фільтрат; 5 – осад

.

Рухові рідини під час руху через шар осаду і фільтрувальну перегородку перешкоджає гідравлічний опір, для подолання якого необхідно створити перепад тисків. Різницю тисків по обидва боки фільтрувальної перегородки створюють різними способами, внаслідок чого здійснюються різні процеси фільтрування.

Якщо простір над суспензією з’єднують із джерелом стиснутого газу (зазвичай, повітря) або простір під фільтрувальною перегородкою під’єднують до джерела вакууму, то процес фільтрування здійснюють за постійної різниці тисків, оскільки тиск у ресиверах підтримують постійним. У цьому разі швидкість фільтрування зменшується внаслідок збільшення гідравлічного опору шару осаду із зростанням його висоти.

Якщо суспензію подають поршневим насосом, продуктивність якого постійна за певної кількості обертів електродвигуна приводу, процес фільтрування здійснюється за постійної швидкості, незважаючи на те, що гідравлічний опір шару осаду зростає.

У разі подавання суспензії на фільтр відцентровим насосом, продуктивність якого у разі заданої кількості обертів електродвигуна приводу зменшується із зростанням опору осаду, а відповідно зростає і перепад тисків до і після фільтрувальної перегородки, процес фільтрування здійснюється за змінних різниці тисків і швидкості.

У промисловості фільтрування зазвичай здійснюють за такої різниці тисків:

– під

вакуумом ![]() –

–

![]() Па;

Па;

– під

тиском стиснутого повітря не більшим

ніж

![]() Па;

Па;

– під час подавання поршневим або

відцентровим насосом до Па і більшим;

– за гідростатичного тиску шару суспензії до Па.

Найбажаніше фільтрування з утворенням осаду, коли закупорювання пор фільтрувальної перегородки майже не відбувається і, відповідно, не зростає її гідравлічний опір. Такий вид фільтрування спостерігають за достатньо високої концентрації твердої фази у суспензії (більше 1 об’єм. %).

Найменше бажане фільтрування із закупорюванням пор фільтрувальної перегородки, що виникає за концентрації твердих частинок у суспензії меншої ніж 0,1 %. Такий вид фільтрування іноді називають проясненням.

Осади, які отримують під час фільтрування, поділяють на нестисливі та стисливі. Нестисливі – це осади (наприклад, частинки піску, кристали карбонату кальцію), порізність яких, тобто відношення об’єму пор до об’єму осаду, не зменшується із збільшенням різниці тисків. Порізність стисливих осадів (наприклад, гідроксидів металів – алюмінію, заліза, міді) зменшується, а опір потоку рідкої фази зростає із збільшенням різниці тисків.

Для запобігання стиснення осадів у тонкодисперсні суспензії додають різні коагулянти й флокулянти, які сприяють агрегатуванню дрібних частинок і збільшенню пористості осаду, внаслідок чого зменшується гідравлічний опір осаду і зростає швидкість фільтрування.

У промисловості в разі необхідності процес фільтрування супроводжується додатковими операціями – промиванням, продуванням і висушуванням осаду на фільтрі.

Промивання осаду здійснюють способами витиснення й розбавлення.

Спосіб витиснення полягає в тому, що промивну рідину подають на поверхню осаду у вигляді шару або в диспергованому стані з розбризкуючих пристроїв. Під дією різниці тисків у фільтрі промивна рідина проходить через пори осаду, витискує з нього рідку фазу і змішується з нею.

Якщо осад погано промивається, його знімають з фільтрувальної перегородки і перемішують у посудині з промивною рідиною, після чого утворену суспензію розділяють на фільтрі.

Якщо після промивання рідка фаза містить цінні речовини, їх вилучають із розбавленої суспензії кристалізацією, випарюванням або ректифікацією. Тому бажано, щоб витрати промивної рідини під час промивання були невеликими, а концентрація розчинених у ній цінних речовин була за можливістю більшою.

Продування осаду здійснюють з метою витіснення з його пор залишків промивної рідини. Для продування здебільшого використовують повітря або інертні гази (азот, двоокис вуглецю тощо), якщо в осаді присутні речовини, що утворюють із повітрям вибухові суміші. Сушіння осаду на фільтрі, коли необхідно отримати осад із кінцевою вологістю меншою від рівноважної, здійснюють гарячим повітрям.