- •2.3.4. Пневматичне перемішування 129

- •Передмова

- •Я. Ханик вступ

- •Розділ 1 розділення неоднорідних систем

- •Неоднорідні системи та методи їхнього розділення

- •1.2. Розділення рідких систем

- •Основні параметри суспензій і емульсій

- •1.2.2. Матеріальний баланс процесу розділення

- •Розділення рідких систем методом відстоювання

- •Загальні відомості

- •Швидкість стислого осадження

- •1.3.3. Апаратура для розділення рідких неоднорідних систем

- •Інтенсифікація процесу відстоювання

- •Розрахунок відстійників

- •1.4. Розділення фільтруванням

- •1.4.1. Загальні відомості

- •1.4.2. Теоретичні засади процесу фільтрування

- •1.4.3. Фільтрувальні перегородки

- •1.4.4. Будова фільтрів

- •1.4.5. Розрахунок фільтрів

- •1.5. Центрифугування

- •1.5.1. Загальні відомості

- •1.5.2. Процеси у відстійних центрифугах

- •Проінтегруємо останнє рівняння:

- •1.5.3. Процеси у фільтрувальних центрифугах

- •1.5.4. Будова центрифуг

- •1.5.5. Розрахунок центрифуг

- •Тоді чинник розділення:

- •1.6. Розділення газових систем

- •1.6.1. Загальні відомості

- •1.6.2. Очистка газів під дією сил тяжіння

- •1.6.3. Очистка газів під дією інерційних і відцентрових сил

- •1.6.4. Мокра очистка газів

- •1.6.5. Очистка газів фільтруванням

- •1.6.6. Електрична очистка газів

- •1.6.7. Будова електрофільтрів

- •1.6.8. Коагуляція та укрупнення частинок, що відділяються під час газоочистки

- •1.6.9. Порівняння та вибір апаратів для газоочистки

- •Контрольні запитання до розділу 1 – “Розділення неоднорідних систем”

- •Розділ 2 перемішування

- •2.1. Загальні відомості

- •2.2. Методи перемішування

- •2.2.1. Ефективність та інтенсивність перемішування

- •2.3. Механічне перемішування

- •2.3.1. Потужність механічних мішалок

- •2.3.2. Вибір кількості обертів мішалки

- •2.3.3. Механічні перемішувальні пристрої

- •2.3.4. Пневматичне перемішування

- •Контрольні запитання до розділу 2 – “Перемішування”

- •Осадження

- •Фільтрування

- •Центрифугування

- •Перемішування в рідкому середовищі

- •Приклади задач та їх розв’язування Осадження

- •Контрольні задачі

- •Додатки

- •Список літератури

Інтенсифікація процесу відстоювання

Під час створення нової відстійної апаратури необхідно враховувати, що можливості для інтенсифікації процесу обмежені. Єдиним способом інтенсифікації є збільшення площі осадження, яке досягається розміщенням в апаратах значної кількості поличок, або використанням багатоярусних відстійників. У цей самий час пришвидшення процесу відстоювання можна досягнути зміною технологічних параметрів процесу.

З рівняння (1.15) випливає, що швидкість стислого осадження зростає із збільшенням розмірів частинок та їхньої питомої ваги, зменшенням питомої ваги середовища і його в’язкості, із збільшенням ступеня розбавлення суспензії. Із перерахованих параметрів у промислових умовах можна змінювати, практично, тільки в’язкість, використовуючи хімічні реагенти, нагріваючи суспензію. Але ці методи значно збільшують витрати на проведення процесу розділення. Тому для пришвидшення процесу відстоювання здебільшого в суспензію додають спеціальні речовини – коагулянти, які спричиняють злипання дрібних частинок під час їхнього стикання в процесі теплового (броунівського) руху або під час перемішування. Внаслідок коагуляції утворюються агрегати – більші (вторинні) частинки, які складаються із скупчення дрібніших (первинних). Первинні частинки у таких нагромадженнях з’єднані силами міжмолекулярної взаємодії безпосередньо або через прошарок дисперсійного середовища. Коагуляція – спонтанний процес, якій відповідно до законів термодинаміки є наслідком прагнення системи перейти у стан із нижчою вільною енергією. Однак такий перехід ускладнений, а іноді практично неможливий, якщо система агрегативно стійка, тобто здатна протистояти збільшенню частинок.

До ефективних коагулянтів для суспензій із водним дисперсійним середовищем належать солі полівалентних металів (алюмінію, заліза тощо). Як коагулянт використовують також водорозчинні органічні високомолекулярні з’єднання (полімери), особливо поліелектроліти. На відміну від неорганічних коагулянтів, їх іноді називають флокулянтами. У промисловості поширено використовують полікремнієву кислоту, поліакриламід тощо. Дія флокулянтів полягає в адсорбції їхніх молекул частинками, внаслідок чого вони об’єднуються у більші агрегати (флокули), що призводить до збільшення швидкості осадження.

Розрахунок відстійників

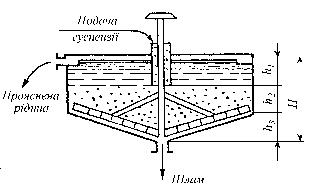

Припустимо, що за проміжок часу τ (с) суспензія розділяється на шар проясненої рідини h1 і шар згущеної суспензії h2 (рис. 1.8).

Якщо

поверхня осадження F, м2,

а об’єм отриманої проясненої рідини

становить

![]() ,

м3,

то об’єм проясненої рідини за одиницю

часу

,

м3,

то об’єм проясненої рідини за одиницю

часу

![]() . (1.22)

. (1.22)

Рис. 1.8. Схема одноярусного відстійника з гребковою мішалкою

За час τ (с) тверді частинки проходять шлях wстτ. У той самий час цей шлях дорівнює h1, м. Отже,

![]() .

.

Підставимо це значення h1 у рівняння (1.22) і отримаємо:

![]() ,

м3/с.

(1.23)

,

м3/с.

(1.23)

З рівняння (1.23) бачимо, що продуктивність відстійника пропорційна до поверхні осадження і формально не залежить від його висоти.

З цього рівняння знаходимо необхідну поверхню відстоювання:

![]() ,

м2.

(1.24)

,

м2.

(1.24)

Швидкість стислого осадження wст розраховують за залежністю (1.15), або (1.18), (1.19), (1.20).

Враховуючи,

що Vпр =

![]() і, беручи до уваги (1.10), надамо рівнянню

(1.24) інший вигляд:

і, беручи до уваги (1.10), надамо рівнянню

(1.24) інший вигляд:

![]() ,

м2.

(1.25)

,

м2.

(1.25)

У залежностях (1.24) і (1.25) швидкість стислого осадження wст розраховують для найдрібніших частинок, умови осадження яких задають.

Після розрахунку за рівнянням (1.25) площі осадження (площі поперечного перерізу відстійника) розраховують діаметр апарата:

![]() ,

м .

(1.26)

,

м .

(1.26)

Для того, щоб запобігти перемішуванню рідини біля вільної поверхні, висоту зони вільного осадження відстійника приймають такою, що дорів- нює h1 = 0,45 – 0,75 м. Верхні граничні значення h1 вибирають для концентрованіших суспензій.

Висоту зони згущування визначають так.

За заданою відносною густиною твердої фази Δт і середнім розбавленням суспензії у зоні згущення n = Р/Т (приймається в межах n = 1,5–3) розраховують відносну густину суспензії:

![]() (1.27)

(1.27)

і масову концентрацію її у зоні згущення:

![]() ,

,

![]() . (1.28)

. (1.28)

Далі визначають вміст твердої фази в 1 м3 згущеної суспензії:

![]() ,

кг/м3

(1.29)

,

кг/м3

(1.29)

і кількість твердої фази, яка осаджується на одиницю поверхні відстійника за час τ, необхідний для ущільнення суспензії в зоні згущення (залежно від густини твердої фази, розмірів частинок, в’язкості та густини рідини час ущільнення суспензії може досягати декількох годин):

![]() ,

кг/м2

. (1.30)

,

кг/м2

. (1.30)

Враховуючи неперервність видалення осаду з апарата, висота зони згущення становить:

![]() ,

м . (1.31)

,

м . (1.31)

Висоту зони розміщення лопатей мішалки визначають, враховуючи нахил лопатей, який приймають таким, що дорівнює 0,146 м на 1 м довжини.

Отже,

![]() ,

м . (1.32)

,

м . (1.32)

Тоді загальна висота відстійника дорівнюватиме

H = h1 + h2 + h3, м . (1.33)