- •2.3.4. Пневматичне перемішування 129

- •Передмова

- •Я. Ханик вступ

- •Розділ 1 розділення неоднорідних систем

- •Неоднорідні системи та методи їхнього розділення

- •1.2. Розділення рідких систем

- •Основні параметри суспензій і емульсій

- •1.2.2. Матеріальний баланс процесу розділення

- •Розділення рідких систем методом відстоювання

- •Загальні відомості

- •Швидкість стислого осадження

- •1.3.3. Апаратура для розділення рідких неоднорідних систем

- •Інтенсифікація процесу відстоювання

- •Розрахунок відстійників

- •1.4. Розділення фільтруванням

- •1.4.1. Загальні відомості

- •1.4.2. Теоретичні засади процесу фільтрування

- •1.4.3. Фільтрувальні перегородки

- •1.4.4. Будова фільтрів

- •1.4.5. Розрахунок фільтрів

- •1.5. Центрифугування

- •1.5.1. Загальні відомості

- •1.5.2. Процеси у відстійних центрифугах

- •Проінтегруємо останнє рівняння:

- •1.5.3. Процеси у фільтрувальних центрифугах

- •1.5.4. Будова центрифуг

- •1.5.5. Розрахунок центрифуг

- •Тоді чинник розділення:

- •1.6. Розділення газових систем

- •1.6.1. Загальні відомості

- •1.6.2. Очистка газів під дією сил тяжіння

- •1.6.3. Очистка газів під дією інерційних і відцентрових сил

- •1.6.4. Мокра очистка газів

- •1.6.5. Очистка газів фільтруванням

- •1.6.6. Електрична очистка газів

- •1.6.7. Будова електрофільтрів

- •1.6.8. Коагуляція та укрупнення частинок, що відділяються під час газоочистки

- •1.6.9. Порівняння та вибір апаратів для газоочистки

- •Контрольні запитання до розділу 1 – “Розділення неоднорідних систем”

- •Розділ 2 перемішування

- •2.1. Загальні відомості

- •2.2. Методи перемішування

- •2.2.1. Ефективність та інтенсивність перемішування

- •2.3. Механічне перемішування

- •2.3.1. Потужність механічних мішалок

- •2.3.2. Вибір кількості обертів мішалки

- •2.3.3. Механічні перемішувальні пристрої

- •2.3.4. Пневматичне перемішування

- •Контрольні запитання до розділу 2 – “Перемішування”

- •Осадження

- •Фільтрування

- •Центрифугування

- •Перемішування в рідкому середовищі

- •Приклади задач та їх розв’язування Осадження

- •Контрольні задачі

- •Додатки

- •Список літератури

Швидкість стислого осадження

У розділі 3.10 [8] розглянуто закономірності руху твердих тіл у рідині та визначено швидкість осадження поодинокої частинки, яка залежить, насамперед, від сили опору середовища. Із збільшенням концентрації твердої фази, частинки зазнають додаткового опору, зумовленого тертям і співударяннями частинок. Крім цього, осаджуючись, частинки витісняють рідину, внаслідок чого виникає висхідний потік середовища, який також гальмує рух твердої фази. Отже, цілком зрозуміло, що швидкість ускладненого осадження менша від швидкості вільного осадження, і різниця між швидкостями тим більша, чим більша концентрація твердої фази у суспензії. Із збільшенням концентрації зростає і в’язкість суспензії, що призводить до зменшення швидкості осадження.

Загальна розрахункова залежність, що дає змогу визначити швидкість стислого осадження, аналогічна до залежності для визначення швидкості потоку у зваженому шарі

![]() ,

(1.13)

,

(1.13)

де ε – питомий вільний об’єм рідкої фази у суспензії.

Інтерполяційне рівняння, яке застосовують для всіх областей осадження, має вигляд:

![]() .

(1.14)

.

(1.14)

Критерії Rе і Аr виражаються комплексами величин за рівняннями (3.86) і (3.92) [8]. Після визначення Rест розраховують швидкість стислого осадження:

![]() .

(1.15)

.

(1.15)

У розрахунковій практиці швидкість стислого осадження часто визначають так: спочатку розраховують швидкість вільного осадження частинки, використовуючи залежності

![]() ;

(1.16)

;

(1.16)

![]() , (1.17)

, (1.17)

потім розраховують швидкість стислого осадження:

![]() . (1.18)

. (1.18)

Використовують також інші емпіричні залежності:

для ε > 0,7:

![]() ,

(1.19)

,

(1.19)

для ε ≤ 0,7:

![]() .

(1.20)

.

(1.20)

Рівняння (1.15), (1.18), (1.19) і (1.20) дають змогу розраховувати швидкість стислого осадження частинок кулястої форми. Для іншої форми частинок, величини швидкості, отримані за наведеними залежностями, необхідно помножити на коефіцієнт форми частинок:

![]() ,

, ![]() ,

,

де Fк – поверхня кулі, що має такий самий об’єм, як і тіло поверхнею F. Наприклад, для куба Ф = 0,806; для циліндра (h/d > 10) Ф = 0,69; для диска (h/d < 10) Ф=0,32.

У хімічній промисловості для розділення суспензій застосовують різноманітні відстійні апарати з горизонтальним, висхідним і низхідним потоками суспензії та промивної води, що спричиняє відхилення від вертикального напряму швидкості осадження й невідповідності розрахункових і реальних значень швидкостей осадження. Вплив руху середовища та його напряму на швидкість осадження розраховують за дослідними даними.

1.3.3. Апаратура для розділення рідких неоднорідних систем

Відстійники для суспензій. Найпростішими апаратами для розділення суспензій є відстійники, які також називають згущувачами. Їх поділяють на апарати періодичної, напівнеперервної та неперервної дії. Неперервно діючі відстійники поділяють на одноярусні, двоярусні та багатоярусні.

Відстійники періодичної дії являють собою низькі резервуари без перемішувальних пристроїв. Подавання суспензії, зливання проясненої рідини й видалення осаду в цих апаратах здійснюють періодично.

Для відстоювання значної кількості рідини, наприклад, для очистки стічних вод, використовують бетонні басейни великих розмірів або декілька послідовно з’єднаних резервуарів, що працюють напівнеперервним способом: рідина надходить і видаляється неперервно, а осад вивантажується з апарата періодично.

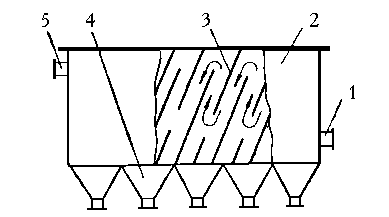

На рис. 1.2 показано відстійник напівнеперервної дії з похилими перегородками. Вихідна суспензія подається через штуцер 1 в корпус 2 апарата, всередині якого розміщено похилі перегородки 3, що спрямовують потік почергово догори і донизу. Наявність перегородок збільшує час перебування рідини і поверхню осадження в апараті. Осад збирається в конічних днищах (бункерах) 4, звідки періодично видаляється, а освітлена рідина неперервно виводиться з відстійника через штуцер 5.

У промисловості найпоширенішими є відстійники неперервної дії.

У відстійниках неперервної дії подавання суспензії, зливання проясненої рідини й видалення осаду здійснюють неперервно.

Рис. 1.2. Відстійник з похилими перегородками:

1 – штуцер для вводу вихідної суспензії; 2 – корпус; 3 – похилі перегородки; 4 – бункери для осаду; 5 – штуцер для відведення освітленої рідини

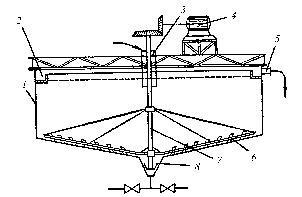

У хімічній промисловості найпоширеніші одноярусні відстійники неперервної дії. Відстійник (рис. 1.3) являє собою невисокий циліндрич- ний резервуар 1 з конічним днищем і кільцевим прямокутним жолобом 2 біля верхнього краю.

Рис. 1.3. Відстійник неперервної дії:

1 – корпус; 2 – кільцевий жолоб; 3 – труба для подавання суспензії; 4 – електродвигун; 5 – патрубок для виведення проясненої рідини; 6 – лопаті з гребками; 7 – мішалка; 8 – розвантажувальний пристрій для осаду

У резервуарі вмонтована мішалка 7 із нахиленими лопатями, на яких закріплені гребки 6 для неперервного переміщення осадженого матеріалу до розвантажувального отвору 8. Згущена суспензія (із вмістом рідини не більшим ніж 35–55 %) видаляється через розвантажувальний отвір за допомогою діафрагмового насоса. Вихідна суспензія безперервно подається зверху через трубу 3, а прояснена рідина переливається у кільцевий жолоб і виводиться через штуцер 5. Вал мішалки приводиться в обертання від електродвигуна 4 через редуктор. Кількість обертів мішалки становить від 0,015 до 0,5 об/хв., тобто мішалка обертається настільки повільно, що не порушує процесу осадження. У той самий час, гребки мішалки, переміщуючи осад до розвантажувального отвору, дещо згущують його, і тим самим сприяють ефективнішому зневоднюванню осадженого матеріалу.

У хімічній промисловості здійснюють деякі процеси в системі тверде тіло–рідина, метою яких є видалення цінної речовини з твердої фази розчинником (наприклад, процеси вилуговування). У таких випадках використання поодиноких відстійників економічно недоцільне, оскільки разом із осадом втрачається значна кількість рідини. З метою зменшення її втрат використовують багатоступеневі схеми промивання осаду. Осад із першого відстійника спрямовують у другий відстійник, де його промивають водою і відстоюють. За наявністю декількох послідовно з’єднаних відстійників видаляють з осаду до 97–98 % рідини. Процес багатоступеневого відстоювання здійснюють за схемою прямотоку або протитоку. В останньому випадку (рис. 1.4) досягають зменшення кількості промивної води. Осад послідовно переміщується з першого відстійника в останній, а вода – в напрямі, зворотному до руху осаду: від останнього відстійника до першого. Промивні води використовують потім для приготування вихідної суспензії.

Гребкові одноярусні відстійники мають діаметри до 100 м і продуктивність до 125 т осаду за годину.

Головним недоліком одноярусних гребкових відстійників є значна громіздкість.

Значно компактнішими є двоярусні й багатоярусні відстійники, які складаються із декількох відстійників, розміщених один над одним.

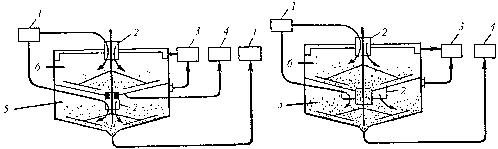

Рис. 1.4. Схема протитечійного відмивання осаду від рідини

У двоярусному відстійнику (рис. 1.5, а) верхнє відділення 6 і нижнє відділення 5 працюють як два відокремлених відстійники. Вихідна суспензія із розподілювача 1 трубами 2 подається одночасно в обидва відділення. Зливання проясненої рідини і вивантаження осаду здійснюється окремо з кожного ярусу в колектори 3 і 4. Відстійник має загальний привод, від якого обертається вертикальний вал із закріпленими на ньому гребковими рамами. У місцях проходження вала через днище кожного відстійника встановлені ущільнюючі сальники.

а б

Рис. 1.5. Багатоярусні відстійники закритого (а) і збалансованого (б) типів:

1 – розподілювач вихідної суспензії; 2 – труба-стакан для введення суспензії в яруси; 3 – колектор для збирання проясненої рідини; 4 – збірники осаду (шламу); 5 – нижнє відділення; 6 – верхнє відділення

Незначно відрізняється від розглянутого відстійник збалансованого типу (рис. 1.5, б). Відмінність полягає тільки в тому, що згущений продукт із верхнього відділення через стакан надходить у шар згущеного продукту нижнього відділення і далі сумарний продукт відводиться у збірник осаду 4.

У відстійниках збалансованого типу навантаження на днище сприймає тільки нижній ярус; крім цього, ці відстійники не потребують спеціальних ущільнень у місцях проходження вала через днища ярусів.

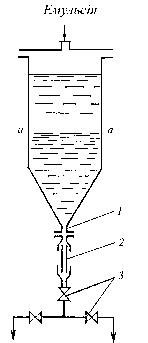

Відстійники для емульсій за принципом дії поділяють на відстійники періодичної та неперервної дії. Відстійник періодичної дії (рис. 1.6) являє собою циліндричний резервуар із конічним днищем, у нижній частині якого розміщений зливний патрубок 1. Після заповнення резервуара вихідною емульсією через деякий час відбувається її розшарування на легку й важку фракції. Фракції зливають почергово через крани 3 у відповідні приймачі. Оглядове вікно 2 дає змогу спостерігати зливання після відстоювання.

Рис. 1.6. Відстійник для емульсій періодичної дії:

1 – зливний патрубок; 2 – оглядове вікно; 3 – крани

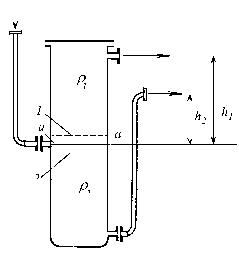

Прикладом апаратів неперервної дії для розділення емульсій є відстійник, зображений на рис. 1.7.

Рис. 1.7. Відстійник для емульсій неперервної дії:

1, 2 – перфоровані перегородки; а – поверхня розділення рідин

Він являє собою резервуар циліндричної форми, розміщений вертикально. Емульсію вводять у середню частину апарата між двома перфорованими перегородками 1 і 2, які запобігають турбулізації рідини в апараті внаслідок подавання струменя вихідної суспензії. Поперечний переріз апарата повинен бути таким, щоб забезпечувався ламінарний режим руху емульсії. За цієї умови прискорюється швидкість відстоювання і покращується якість розділення. Після розшарування легка рідина відводиться з апарата через верхній патрубок, а важка – через нижній. Висоти (від рівня розділення фаз) патрубків для відведення легкої й важкої рідин h1 і h2 залежать від густин рідин ρ1 і ρ2 та відповідають співвідношенню:

![]() .

(1.21)

.

(1.21)