- •2.3.4. Пневматичне перемішування 129

- •Передмова

- •Я. Ханик вступ

- •Розділ 1 розділення неоднорідних систем

- •Неоднорідні системи та методи їхнього розділення

- •1.2. Розділення рідких систем

- •Основні параметри суспензій і емульсій

- •1.2.2. Матеріальний баланс процесу розділення

- •Розділення рідких систем методом відстоювання

- •Загальні відомості

- •Швидкість стислого осадження

- •1.3.3. Апаратура для розділення рідких неоднорідних систем

- •Інтенсифікація процесу відстоювання

- •Розрахунок відстійників

- •1.4. Розділення фільтруванням

- •1.4.1. Загальні відомості

- •1.4.2. Теоретичні засади процесу фільтрування

- •1.4.3. Фільтрувальні перегородки

- •1.4.4. Будова фільтрів

- •1.4.5. Розрахунок фільтрів

- •1.5. Центрифугування

- •1.5.1. Загальні відомості

- •1.5.2. Процеси у відстійних центрифугах

- •Проінтегруємо останнє рівняння:

- •1.5.3. Процеси у фільтрувальних центрифугах

- •1.5.4. Будова центрифуг

- •1.5.5. Розрахунок центрифуг

- •Тоді чинник розділення:

- •1.6. Розділення газових систем

- •1.6.1. Загальні відомості

- •1.6.2. Очистка газів під дією сил тяжіння

- •1.6.3. Очистка газів під дією інерційних і відцентрових сил

- •1.6.4. Мокра очистка газів

- •1.6.5. Очистка газів фільтруванням

- •1.6.6. Електрична очистка газів

- •1.6.7. Будова електрофільтрів

- •1.6.8. Коагуляція та укрупнення частинок, що відділяються під час газоочистки

- •1.6.9. Порівняння та вибір апаратів для газоочистки

- •Контрольні запитання до розділу 1 – “Розділення неоднорідних систем”

- •Розділ 2 перемішування

- •2.1. Загальні відомості

- •2.2. Методи перемішування

- •2.2.1. Ефективність та інтенсивність перемішування

- •2.3. Механічне перемішування

- •2.3.1. Потужність механічних мішалок

- •2.3.2. Вибір кількості обертів мішалки

- •2.3.3. Механічні перемішувальні пристрої

- •2.3.4. Пневматичне перемішування

- •Контрольні запитання до розділу 2 – “Перемішування”

- •Осадження

- •Фільтрування

- •Центрифугування

- •Перемішування в рідкому середовищі

- •Приклади задач та їх розв’язування Осадження

- •Контрольні задачі

- •Додатки

- •Список літератури

1.6.8. Коагуляція та укрупнення частинок, що відділяються під час газоочистки

Одним із способів підвищення ступеня очистки газів у апаратах різних типів та прискорення процесу є попереднє укрупнення (коагуляція) зважених частинок. З цією метою застосовують акустичну коагуляцію – дія на забруднений газ пружних акустичних коливань звукової та надзвукової частоти. Звукові та надзвукові коливання спричиняють інтенсивну вібрацію найдрібніших зважених частинок, що спричиняє різке зростання кількості їхніх зіткнень та укрупнення (коагуляції). Коагуляція частин відбувається інтенсивніше у полі стоячих хвиль.

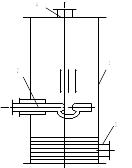

Акустичну коагуляцію пилу та туманів використовують тільки перед їхньою очисткою під дією сил тяжіння або інерційних сил. Для прикладу на рис. 1.59 показано схему установки для акустичної коагуляції аерозолів під час сепарації конденсату із супутніх та природних газів у процесі їхнього видобування. Газ, який знаходиться під надлишковим тиском, що дорівнює 10000–20000 кн/м2 (100–200 ат), вводиться в сепараційну камеру 1 через штуцер, у якому розміщене джерело акустичної енергії – механічний вібратор, або свисток 2. За рахунок створення перепаду тисків у свистку отримують необхідну акустичну потужність. Озвучування газу зумовлює різке укрупнення крапель конденсату, які під дією сили тяжіння падають вниз і виводяться через штуцер 3. Очищений газ видаляється через штуцер 4.

Рис. 1.59. Установка для попередньої акустичної коагуляції частин під час газоочистки:

1 – сепараційна камера; 2 – свисток; 3 – штуцер для виведення конденсату; 4 – штуцер для виведення очищеного газу

Акустичну обробку газів здійснюють під час рівня звуку, не меншого, ніж 145–150 дб і частоти коливань, що дорівнює 2–50 кгц.

Апарати для акустичної коагуляції зважених частинок відрізняються простотою та компактністю. Їх можна використовувати для обробки гарячих газів за температур аж до 550 0С, а також для обробки хімічно агресивних та вибухонебезпечних газів. Істотним недоліком цих апаратів є складні умови праці обслуговуючого персоналу (під час роботи на звукових частотах).

Укрупнення зважених у газі частинок здійснюється також конденсацією на них водяної пари. Це досягається перенасиченням газу внаслідок швидкого його охолодження у поверхневих холодильниках або введенням у потік гарячого газу тонко розпиленої холодної води, подаванні водяної пари в потік холодного газу, тобто безпосередньо перед його очисткою під час самого процесу.

1.6.9. Порівняння та вибір апаратів для газоочистки

Вибір апарата для газоочистки залежить від багатьох чинників. Чільні з них: вологість газу та концентрація в ньому пилу, властивості пилу (сухий, липкий, гігроскопічний, волокнистий тощо), розміри його частинок і фракційний склад, температура газу і його хімічна агресивність, необхідний ступінь очистки газу тощо.

Нижче наведено деякі усереднені характеристики поширених газоочисних апаратів:

Тип апарата |

Початковий вміст пилу в газі, мг/м3 |

Розміри частинок пилу в газі, мкм |

Гідравлічний опір апарата, мм. вод. ст. |

Ступінь очистки, % |

Пилоосаджувальні камери |

– |

100 і більше |

– |

40–60 |

Жалюзійні пиловловлювачі |

200 – 104 |

25 і більше |

90 |

60–75 |

Рукавні фільтри |

до 200 |

2 і більше |

70–100 |

99,5 і менше |

Відцентрові скрубери |

до 50 |

2 і більше |

40–80 |

85–95 |

Піняві пиловловлювачі |

до 300 |

більше ніж 0,5 |

30–90 |

95–99 |

Електрофільтри |

10–50 |

більше ніж 0,005 |

10–20 |

99,5 і менше |

Циклони: |

|

|

|

|

конічні |

більше ніж 1000 |

більше ніж 15 |

40–75 |

90 і менше |

батарейні |

до 100 |

більше ніж 15 |

50–80 |

85 і більше |

З таблиці видно, що інерційні пиловловлювачі та циклони придатні для вловлювання порівняно грубого пилу, найменш ефективними є жалюзійні пиловловлювачі, а найбільше – батарейні циклони. Ці пиловловлювачі придатні для очистки газів тільки від сухого, не липкого і не волокнистого пилу. Батарейні циклони доцільно використовувати замість звичайних циклонів у тих випадках, коли значні витрати запиленого газу.

Повніша очистка газів може забезпечуватись у рукавних фільтрах, мокрих пиловловлювачах і електрофільтрах.

Рукавні фільтри використовують для тонкої очистки газів від сухого пилу, наприклад, цементу, сажі, окислів цинку тощо.

Мокрі пиловловлювачі використовують тоді, коли бажане або допустиме охолодження та зволоження газу, а вловлений пил не є цінним продуктом. За цих умов мокрі пиловловлювачі порівняно з електрофільтрами простіші за конструкцією та економічніші.

Електрофільтри являють собою апарати, в яких досягається високий ступінь очистки газів. Для очистки сухих газів використовують переважно пластинчасті електрофільтри, а для очистки газів, пил у яких вловлювати складно – трубчасті електрофільтри. Використання електрофільтрів економічно доцільне, тільки коли необхідно очищати значні об’єми запилених газів.