- •2.3.4. Пневматичне перемішування 129

- •Передмова

- •Я. Ханик вступ

- •Розділ 1 розділення неоднорідних систем

- •Неоднорідні системи та методи їхнього розділення

- •1.2. Розділення рідких систем

- •Основні параметри суспензій і емульсій

- •1.2.2. Матеріальний баланс процесу розділення

- •Розділення рідких систем методом відстоювання

- •Загальні відомості

- •Швидкість стислого осадження

- •1.3.3. Апаратура для розділення рідких неоднорідних систем

- •Інтенсифікація процесу відстоювання

- •Розрахунок відстійників

- •1.4. Розділення фільтруванням

- •1.4.1. Загальні відомості

- •1.4.2. Теоретичні засади процесу фільтрування

- •1.4.3. Фільтрувальні перегородки

- •1.4.4. Будова фільтрів

- •1.4.5. Розрахунок фільтрів

- •1.5. Центрифугування

- •1.5.1. Загальні відомості

- •1.5.2. Процеси у відстійних центрифугах

- •Проінтегруємо останнє рівняння:

- •1.5.3. Процеси у фільтрувальних центрифугах

- •1.5.4. Будова центрифуг

- •1.5.5. Розрахунок центрифуг

- •Тоді чинник розділення:

- •1.6. Розділення газових систем

- •1.6.1. Загальні відомості

- •1.6.2. Очистка газів під дією сил тяжіння

- •1.6.3. Очистка газів під дією інерційних і відцентрових сил

- •1.6.4. Мокра очистка газів

- •1.6.5. Очистка газів фільтруванням

- •1.6.6. Електрична очистка газів

- •1.6.7. Будова електрофільтрів

- •1.6.8. Коагуляція та укрупнення частинок, що відділяються під час газоочистки

- •1.6.9. Порівняння та вибір апаратів для газоочистки

- •Контрольні запитання до розділу 1 – “Розділення неоднорідних систем”

- •Розділ 2 перемішування

- •2.1. Загальні відомості

- •2.2. Методи перемішування

- •2.2.1. Ефективність та інтенсивність перемішування

- •2.3. Механічне перемішування

- •2.3.1. Потужність механічних мішалок

- •2.3.2. Вибір кількості обертів мішалки

- •2.3.3. Механічні перемішувальні пристрої

- •2.3.4. Пневматичне перемішування

- •Контрольні запитання до розділу 2 – “Перемішування”

- •Осадження

- •Фільтрування

- •Центрифугування

- •Перемішування в рідкому середовищі

- •Приклади задач та їх розв’язування Осадження

- •Контрольні задачі

- •Додатки

- •Список літератури

1.6.7. Будова електрофільтрів

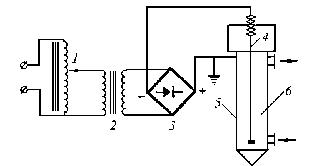

Установка для електричної очистки газів (рис. 1.57) містить регулятор напруги 1, підвищувальний трансформатор 2, що перетворює змінний струм напругою 380/220 В у струм напругою 100 кВ. Після випрямлення струм підводиться до електродів 4 і 5 електрофільтра 6. Корпус електрофільтра здебільшого має прямокутну або циліндричну форму і виготовляється з матеріалів, стійких до хімічної та механічної дії запиленого газу (сталь, цегла, залізобетон тощо).

Коронуючі електроди виготовляють із дроту круглого, зіркоподібного перерізу або у вигляді елементів з голками. Осаджувальні електроди виготовляють зі сталі та інших металів, а також графіту та пластмас. Ці електроди приєднують до позитивного полюса випрямляча і заземлюють, а коронуючі ізолюють і з’єднують з негативним полюсом.

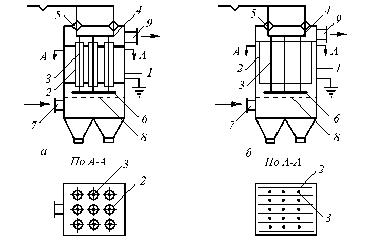

Електрофільтри залежно від форми електродів поділяють на трубчасті й пластинчасті (рис. 1.58). У трубчастому електрофільтрі запилений газ надходить в апарат через газохід 7 і розподільну решітку 8 у трубчасті електроди 2, всередині яких розміщені коронуючі електроди 3. Останні підвішені на загальній рамі 4, яка опирається на ізолятори 5. Для запобігання коливань усі коронуючі електроди з’єднані внизу рамою 6. Проходячи електричне поле, газ очищується і виходить через газохід 9. Зважені частинки осаджуються на внутрішній поверхні труб і періодично видаляються з електрофільтра струшуванням осаджувальних електродів за допомогою ударного механізму.

Рис. 1.57. Принципова схема установки для електричної очистки газів:

1 – регулятор напруги; 2 – підвищувальний трансформатор; 3 – високовольтний випрямляч; 4 – коронуючий електрод; 5 – осаджувальний електрод; 6 – електрофільтр

Аналогічну будову має пластинчастий електрофільтр (рис. 1.58, б). У цьому апараті осаджувальні електроди виконані у вигляді паралельно розміщених пластин 2, між якими підвішені коронуючі електроди 3 з ніхромового або фехралевого дроту. Вгорі коронуючі електроди підвішені до рами 4, а внизу з’єднані рамою 6. Запилений газ газоходом 7 подається під розподільну решітку 8, піднімається догори між паралельними листами осаджувальних електродів і очищений видаляється через вихідний газохід 9. Частинки пилу або туману під дією електричного поля осаджуються на поверхні електродів 2 і періодично видаляються з електрофільтра струшуванням осаджувальних електродів.

Електрофільтри залежно від характеру частинок, що містяться в газі, поділяють на сухі та мокрі. Перші використовують для вловлювання сухого пилу, тобто очистка газу відбувається за температури, вищої, ніж температура точки роси. Мокрі електрофільтри використовують для вловлювання пилу, зволоженого внаслідок конденсації пари вологи із запиленого газу, а також для осадження краплинок і туману.

Рис. 1.58. Схеми електрофільтрів:

а – трубчастий; б – пластинчастий:1 – камера; 2 – осаджувальний електрод; 3– коронуючий електрод; 4 – рама; 5 – ізолятор; 6 – рама; 7 – вхідний газохід; 8 – розподільна решітка; 9 – вихідний газохід

Для очистки агресивних газів корпус електрофільтра футерують усередині кислотостійкими матеріалами, наприклад, кислототривкою цеглою, а кришки фільтра захищають листовим свинцем або виготовляють з феросиліду, фаоліту тощо.

Видалення пилу з осаджувальних електродів у сухих електрофільтрах здійснюється періодично струшуванням електродів за допомогою різних механізмів – молоткового, магнітно-імпульсного тощо. У мокрих електрофільтрах пил видаляється періодичним або неперервним промиванням внутрішньої поверхні осаджувальних електродів водою, яка розпилюється бризкалками або форсунками. У деяких випадках промивна рідина вільно стікає по внутрішній поверхні електродів у вигляді плівки, на яку осаджуються зважені частинки.

Ступінь очистки газу в електрофільтрах можна виразити загальним рівнянням:

![]() ,

(1.127)

,

(1.127)

де х1 і х2 – концентрація зважених частинок у газі відповідно на вході в електрофільтр і на виході з нього, кг/м3; w – швидкість руху заряджених частинок до поверхні осаджувального електрода, м/с; f – питома поверхня осадження, яка визначається відношенням площі осаджувальних електродів до об’ємних витрат газу, м2/ (м3/с).

Для трубчастих електрофільтрів:

![]() ;

;

для пластинчастих електрофільтрів:

![]() ,

,

де L – довжина труби або пластини, м; r – радіус труби осаджувального електрода, м; h – відстань між осаджувальним і коронуючим електродами, м; u – швидкість газу в електрофільтрі, м/с.

Швидкість руху заряджених частинок до поверхні осаджувального електрода w визначають дослідними методами.

Ступінь очистки газу в промислових електрофільтрах досягає 99 %, а іноді 99,9 %.