- •2.3.4. Пневматичне перемішування 129

- •Передмова

- •Я. Ханик вступ

- •Розділ 1 розділення неоднорідних систем

- •Неоднорідні системи та методи їхнього розділення

- •1.2. Розділення рідких систем

- •Основні параметри суспензій і емульсій

- •1.2.2. Матеріальний баланс процесу розділення

- •Розділення рідких систем методом відстоювання

- •Загальні відомості

- •Швидкість стислого осадження

- •1.3.3. Апаратура для розділення рідких неоднорідних систем

- •Інтенсифікація процесу відстоювання

- •Розрахунок відстійників

- •1.4. Розділення фільтруванням

- •1.4.1. Загальні відомості

- •1.4.2. Теоретичні засади процесу фільтрування

- •1.4.3. Фільтрувальні перегородки

- •1.4.4. Будова фільтрів

- •1.4.5. Розрахунок фільтрів

- •1.5. Центрифугування

- •1.5.1. Загальні відомості

- •1.5.2. Процеси у відстійних центрифугах

- •Проінтегруємо останнє рівняння:

- •1.5.3. Процеси у фільтрувальних центрифугах

- •1.5.4. Будова центрифуг

- •1.5.5. Розрахунок центрифуг

- •Тоді чинник розділення:

- •1.6. Розділення газових систем

- •1.6.1. Загальні відомості

- •1.6.2. Очистка газів під дією сил тяжіння

- •1.6.3. Очистка газів під дією інерційних і відцентрових сил

- •1.6.4. Мокра очистка газів

- •1.6.5. Очистка газів фільтруванням

- •1.6.6. Електрична очистка газів

- •1.6.7. Будова електрофільтрів

- •1.6.8. Коагуляція та укрупнення частинок, що відділяються під час газоочистки

- •1.6.9. Порівняння та вибір апаратів для газоочистки

- •Контрольні запитання до розділу 1 – “Розділення неоднорідних систем”

- •Розділ 2 перемішування

- •2.1. Загальні відомості

- •2.2. Методи перемішування

- •2.2.1. Ефективність та інтенсивність перемішування

- •2.3. Механічне перемішування

- •2.3.1. Потужність механічних мішалок

- •2.3.2. Вибір кількості обертів мішалки

- •2.3.3. Механічні перемішувальні пристрої

- •2.3.4. Пневматичне перемішування

- •Контрольні запитання до розділу 2 – “Перемішування”

- •Осадження

- •Фільтрування

- •Центрифугування

- •Перемішування в рідкому середовищі

- •Приклади задач та їх розв’язування Осадження

- •Контрольні задачі

- •Додатки

- •Список літератури

1.6.3. Очистка газів під дією інерційних і відцентрових сил

Інерційні та жалюзійні пиловловлювачі. Принцип дії пиловловлювачів ґрунтується на використанні інерційних сил. Якщо в апараті в напрямку руху газу встановити перешкоду, то газовий потік обгинає її, а тверді частинки за інерцією зберігають початковий напрямок руху. Наштовхуючись на перешкоду, частинки втрачають швидкість і випадають з потоку. Для ефективного вловлювання пилу швидкість газу перед перешкодою (перегородкою) повинна бути не меншою, ніж 5–15 м/с, тому опір цих апаратів більший, ніж пилоосаджувальних камер (150–390 Па).

а б в г

Рис. 1. 40. Інерційні пиловловлювачі:

а – з вертикальною перегородкою; б – з центральною трубою;

в – з бічним патрубком; г – з горизонтальними елементами

Конструкції інерційних пиловловлювачів показано на рис. 1.40. Інерційні апарати здатні вловлювати частинки за розмірами більшими ніж 25–30 мкм, ступінь очистки становить 60–70 %.

Інерційні апарати використовують, переважно, для попередньої грубої очистки газів у хімічній промисловості та кольоровій металургії, очистки пічних газів у сірчанокислотному виробництві (як елементи газоходів) тощо.

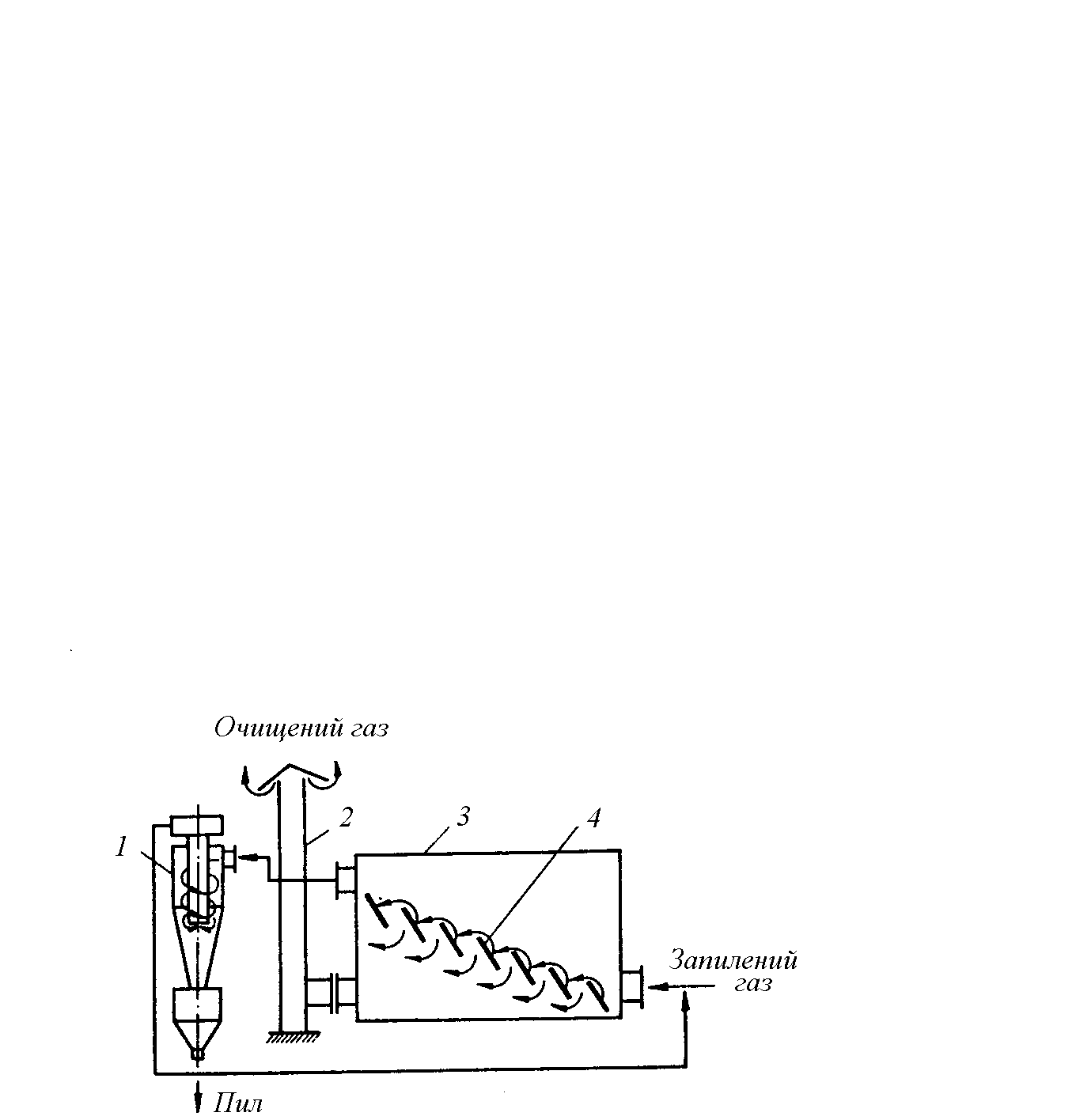

У жалюзійних пиловловлювачах пил виділяється з газового потоку під дією інерційних сил, але зміна напрямку руху потоку здійснюється за допомогою жалюзійних пластин або кілець. В апараті, показаному на рис. 1.41, в камері 3 встановлена пластинчаста жалюзійна решітка 4, яка ділить камеру на дві частини.

Рис. 1.41. Жалюзійний інерційний пиловловлювач:

1 – циклон; 2 – труба; 3 – камерний жалюзійний пиловловлювач;

4 – пластинчасті жалюзі

Нижня частина має вихідний патрубок набагато більшого перерізу, ніж вихідний патрубок верхньої частини, внаслідок чого основна кількість газу (90–95 %) проходить між пластинами решітки і продовжує свій рух з іншого боку решітки. Частинки пилу, які рухаються разом із газом, у разі зміни напрямку руху газових струменів намагаються зберегти початковий напрямок. Вони вдаряються в поверхню пластин і відбиваються в бік, протилежний до руху основного потоку. Внаслідок цього газ, який пройшов через решітку, значно очищується від пилу; частина газу, яка залишилася з іншого боку решітки, збагачена пилом, надходить у циклон для вловлювання пилу.

Швидкість газу перед жалюзійною решіткою повинна бути достатньо високою (до 15 м/с), щоб досягнути ефекту інерційного виділення пилу. На ступінь очистки впливає також швидкість руху газів, які відсмоктуються в циклон. Гідравлічний опір решітки становить 100–500 Па.

Рис. 1.42. Конічний інерційний пиловловлювач: 1 – корпус; 2 – жалюзійні кільця |

Для зміни напряму руху газового потоку замість пластин використовують кільця (рис. 1.42). У цьому випадку апарат виконаний у вигляді конуса, який складається з окремих кілець із певним зазором між елементами. Висота кожного конусного кільця становить 10–20 мм, а зазор між елемента-ми – 2–20 мм. Фракційний ступінь очистки газу в жалюзійному пиловловлювачі з кільцями за опору 400–500 Па та густини пилу 2103 кг/м3 коливається від 25 % (для діаметра частинок 5 мкм) до 98 % (для діаметра частинок 60 мкм). Кожний інерційний пиловловлювач повинен бути оснащений невеликим циклоном для очистки запиленого потоку газу, який виходить із центральної частини апарата. |

Рис. 1. 43. Циклон: 1 – пилозбірник; 2 – конічна частина корпусу; 3 – циліндрична частина корпусу; 4 – тангенціально розміщений патрубок; 5 – кришка; 6 – патрубок; 7 – центральна труба |

Циклони. Відокремлення частинок пилу від газу у циклоні полягає у використанні відцентрової сили, яка виникає під час обертального руху газового потоку. Циклонні апарати найпоширеніші у промисловості. Це зумовлено їхньою порівняно простою конструкцією, незначним гідравлічним опором, малими геометричними розмірами (габаритними) і порівняно високою продуктивністю. Незважаючи на значну різноманітність конструкцій, класичний варіант циклону містить такі складові частини (рис. 1.42): циліндричну обичайку 3 з кришкою 5 і тангенціально розміщеним патрубком 4 для введення запиленого газу; конус 2 із патрубком для виведення пилу; центральну трубу 7 із патрубком 6 для відведення очищеного газу; пилозбірник 1. |

Розміри і геометричні форми позначених елементів у існуючих циклонах можуть бути різні; крім цього, деякі з них мають додаткові конструктивні елементи, наприклад, закручувачі, гвинти, розетки та інші пристрої для підкручування газу.

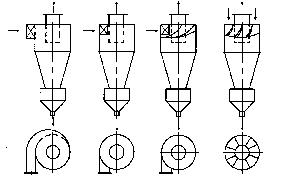

Запилений газ надходить у циклон через тангенціально розміщений патрубок, унаслідок чого він набуває обертового руху. Після 2–3 обертів у кільцевому зазорі між корпусом і центральною трубою газ гвинтоподібно опускається вниз, де швидкість обертання потоку збільшується, внаслідок зменшення діаметра в конічній частині. Під дією відцентрової сили частинки пилу відкидаються до стінок циклону, внаслідок чого їхня основна маса зосереджується в потоці газу, який рухається безпосередньо біля стінок апарата. Газовий потік переміщується в нижню частину конуса, змінює напрямок руху на 1800 і центральною трубою виходить з апарата. Частинки пилу за інерцією продовжують рухатися вздовж стінок конуса і потрапляють у пилозбірник. Отже, у циклоні відбуваються складні аеродинамічні процеси, від характеристик яких залежить ефективність очистки газу. Залежно від способу підведення газів в апарат, циклони поділяють на такі групи (рис. 1.44):

а) із спіральним підведенням,

б) тангенціальним підведенням,

в) гвинтоподібним підведенням,

г) осьовим підведенням.

Найдоцільнішим з точки зору аеродинаміки є підведення газу спіраллю.

а б в г

Рис. 1.44. Схеми циклонів залежно від способу підведення запиленого газу

Однак на практиці однаково застосовують циклони з усіма способами підведення газу.

У промисловості найпоширеніші циклони Ленінградського науково-дослідного інституту з промислової та санітарної очистки газів. Ці циклони виготовляють з діаметром від 100 до 1000 мм у декількох модифікаціях: із подовженою конічною частиною – СК–ЦН–34, СДК–ЦН–33 – (характеризуються більшою ефективністю, але мають підвищений гідравлічний опір); із подовженою циліндричною частиною і нахиленим вхідним патрубком – ЦН–11, ЦН–15, ЦН–24 (характеризуються значною продуктивністю). Розглянуті циклони придатні для очистки газів із концентрацією пилу ≤ 400 г/м3 за температури газів до 4000С.

Продуктивність циклонів за газом залежно від геометричних розмірів і конструктивного виконання – від 20 до 50000 м3/год. Коефіцієнт очистки газу від пилу залежно від діаметра циклона та розмірів частинок коливається у значних межах. Наприклад, коефіцієнт очистки в циклоні ЦН–24 з діаметром 1м під час вловлювання частинок з розміром 5 мкм – 30 %, а частинок з розміром 20 мкм – 96 %. Ступінь очистки визначають за нормалями та номограмами, складеними на підставі дослідних даних, залежно від фракційного складу пилу та його густини, початкової запиленості газу, допустимого гідравлічного опору тощо.

Розрахунок циклонів. Теоретичний розрахунок циклонів достатньо складний. Тому їх розраховують спрощено за величиною гідравлічного опору апарата ΔР (Па). Вихідними даними для розрахунку є: витрати запиленого газу Q, м3/с; температура t, 0С і густина газу ρ, кг/м3. Спочатку вибирають тип циклона, рекомендовану для цього типу величину ΔР/ρ і за таблицями – коефіцієнт гідравлічного опору циклона ξ. У довідковій літературі наводять два значення коефіцієнта гідравлічного опору – віднесеного до середньої швидкості wвх газу у вхідному патрубку (ξвх) і віднесеного до середньої швидкості wо в поперечному перерізі циліндричної частини циклона, тобто до фіктивної швидкості (ξ). Відповідно розрахунок здійснюють за двома схемами.

За першою схемою з рівняння:

![]() (1.119)

(1.119)

розраховують швидкість газу у вхідному патрубку:

![]() (1.120)

(1.120)

і далі площу поперечного перерізу вхідного патрубка:

Fвх

=

![]() . (1.121)

. (1.121)

Для кожного типу циклона в довідниках визначено всі його геометричні розміри у частках від внутрішнього діаметра. За знайденим співвідношенням між висотою вхідного патрубка “h” і шириною “b” як частками від діаметра D з урахуванням (1.121) визначають діаметр циклона:

![]() . (1.122)

. (1.122)

За величиною D на підставі типового креслення обраного циклона визначають усі інші розміри.

За другою схемою розраховують фіктивну швидкість газу у циліндричній частині циклона:

![]() (1.123)

(1.123)

і його діаметр:

![]() . (5.124)

. (5.124)

Далі, так само як і за першою схемою, визначають інші розміри циклона. Гідравлічний опір циклона становить:

![]() .

(1.125)

.

(1.125)

Групові та батарейні циклони. Збільшення діаметра циклонів за постійної тангенціальної швидкості вхідного газу призводить до зменшення відцентрової сили, а відповідно, і до зменшення ефективності очистки. Тому збільшувати розміри промислових циклонів вище від певних меж недоцільно. Крім цього, поодинокі циклони навіть значних розмірів мають порівняно малу продуктивність. Разом із цим, у промисловості очищують гази, витрати яких досягають декількох сотень тисяч метрів кубічних за годину. У цих випадках для очистки газів використовують групові циклони, які складаються з декількох окремих циклонів.

Рис. 1.45. Груповий циклон із дворядним розміщенням окремих циклонів: 1 – циклон; 2 – бункер; 3 – вхідний патрубок; 4 – спіралеподібна камера; 5 – колектор

Як приклад, на рис. 1.45 зображено груповий циклон із дворядним розміщенням окремих циклонів. Запилений газ надходить через загальний колектор одночасно у всі циклони 1. Вхід газу в циклони тангенціальний. На кінцях центральних труб циклонів закріплені спіралеподібні камери 4, з’єднані з колектором 5 для виведення очищеного газу. Осаджений у циклонах пил збирається в бункері 2. Прийнято вважати, що ступінь очистки газу у груповому циклоні дорівнює ступеню очистки в поодинокому циклоні, який входить у цю групу. Але практично ступінь очистки дещо менший, ніж у циклоні, оскільки складно забезпечити герметичність установки. Досвід показує, що у разі підсмоктування зовнішнього повітря через нещільності ступінь очистки може значно зменшитися. Загальна продуктивність групового циклона приблизно дорівнює добутку продуктивності одного циклона і кількості циклонів. Наприклад, циклон ЦН–15 з діаметром 400 мм має продуктивність 1500 м3/год, а груповий циклон, який містить 16 циклонів ЦН–15, має продуктивність 28500 м3/год.

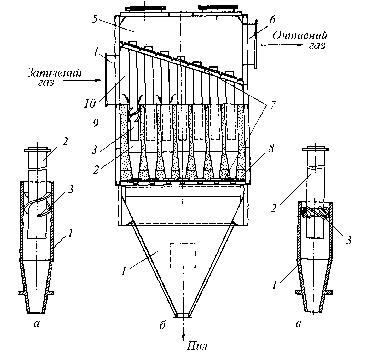

Поряд із груповими циклонами для очистки значних об’ємів газів використовують батарейні циклони. Порівняно з груповими, батарейні циклони мають деякі істотні переваги. За однакової продуктивності – менші розміри мають менший гідравлічний опір, працюють у широкому діапазоні запиленості газів (до 100 і більше г/м3), температур (до 4000С) і тисків, забезпечують вищий ступінь очистки. Останнє пояснюється тим, що ступінь очистки газу в циклонах залежить від величини чинника розділення Fr = w2/g r. Тобто ступінь очистки може бути збільшений за рахунок зменшення радіуса обертання потоку запиленого газу, або збільшення швидкості газу. Оптимальна швидкість газу в циклонах становить 3,5–4 м/с. Подальше збільшення швидкості призводить до значного зростання гідравлічного опору, крім цього, посилюється турбулентність газового потоку, що погіршує очистку газу. Із зменшенням радіуса циклона зменшується його продуктивність. Для забезпечення очистки значних об’ємів запилених газів із високим ступенем очистки (до 90–98 %) установки батарейних циклонів компонують з окремих циклонних елементів малого діаметра. Батарейний циклон може містити декілька десятків і навіть сотень паралельно підключених елементів. Так, батарейний циклон продуктивністю 650 тис. м3/год містить 792 циклонних елементи. Досвід, однак, підтверджує, що апарати з елементами до 100 штук є оптимальними.

На рис. 1.46 показано батарейний циклон, який складається з паралельно встановлених у корпусі 9 циклонних елементів 2. Запилений газ через вхідний патрубок 4 надходить в газорозподільну камеру 10, обмежену трубними решітками 7, в яких герметично закріплені циклонні елементи. Газ рівномірно розподіляється в елементах, дія яких базується на тому самому принципі, що й робота звичайних циклонів. Очищений газ виходить з елементів через труби 3 у загальну камеру 5 і видаляється через патрубок 6. Пил збирається в конічному бункері 1. Для кращої фіксації елементів і герметизації розподільної камери, порожнини між корпусами елементів заповнюють дрібнодисперсними матеріалами (наприклад, просіяним шлаком).

У циклонні елементи газ подається не тангенціально, а через напрямний апарат, який виготовляють у двох варіантах: типу “гвинт” і “розетка”. Напрямний апарат виконує функцію завихрювача газового потоку. Під час проходження через завихрювач газ набуває обертового руху, внаслідок чого, як і у звичайному циклоні, виникає відцентрова сила, під дією якої і відбувається видалення з потоку частинок.

Завихрювач “гвинт” має дві лопаті (рис. 1.46, а), які приварені до вихлопної труби 2 і нахилені під кутом 250. Завихрювач “розетка” (рис. 1.44, в) має 8 лопатей, розміщених під кутом 250 або 300.

Циклонні елементи виготовляють з діаметром 100, 150, 200 і 250 мм.

Коефіцієнт гідравлічного опору елементів, за даними НДІОГазу, становить:

– із завихрювачем “розетка”:

за α = 250 ξ = 90

за α = 300 ξ = 65

– із завихрювачем “гвинт”:

за α = 250 ξ = 85 (коефіцієнти ξ розраховані за фіктивною швидкістю газу в елементах).

Рис. 1.46. Батарейний циклон з аксіальним подаванням та закручуванням газу за допомогою напрямних апаратів:

а, в – циклонні елементи (із гвинтовим закручуванням газу і з напрямним апаратом типу “розетка”): 1 – корпус; 2 – центральна труба; 3 – напрямний апарат;

б – батарейний циклон: 1 – бункер; 2 – циклонний елемент; 3 – центральна труба; 4, 6 – патрубки; 7 – трубні решітки; 8 – засипка; 9 – корпус; 10 – камера

Батарейні циклони випускають з прямокутним або циліндричним корпусом, прямокутною або клиноподібною газорозподільною камерою, одно- і багатосекційні, для вибухонебезпечних і вибухобезпечних умов використання. Найпоширеніші в промисловості батарейні циклони з прямокутними корпусами і прямокутними газорозподільними камерами.

Звичайні

батарейні циклони розраховані для

очистки газів із запиленістю 50–100 г/м3

за температури до 4000С

і тиску

![]() 2,5

КПа.

2,5

КПа.

Батарейні циклони з елементами з діаметром 100 мм використовують для очистки газів із витратами, не меншими за 2500 м3/год, з елементами з діаметром 150 мм – не меншими за 7500 м3/год, з елементами 250 мм – не меншими за 25000 м3/год. Якщо витрати менші від вказаних величин, доцільніше використовувати групові циклони, які за цих умов мають більший коефіцієнт очистки.

Розрахунок батарейних циклонів здійснюють у такій послідовності:

– задаються діаметром елемента D, м;

– задаються величиною ΔР/ρ (рекомендовані межі ΔР/ρ = 540 – 740 м2/с2);

– для обраного типу завихрювача знаходять коефіцієнт опору ξ;

– визначають фіктивну швидкість газу в елементі

![]() ,

м/с;

,

м/с;

– розраховують

витрати газу в одному елементі

![]() ,

м3/с;

,

м3/с;

– розраховують необхідну кількість елементів n = V/V1, де V і V1 – задані витрати газу, м3/с;

– підбирають стандартизований батарейний циклон з n елементами.