- •2.3.4. Пневматичне перемішування 129

- •Передмова

- •Я. Ханик вступ

- •Розділ 1 розділення неоднорідних систем

- •Неоднорідні системи та методи їхнього розділення

- •1.2. Розділення рідких систем

- •Основні параметри суспензій і емульсій

- •1.2.2. Матеріальний баланс процесу розділення

- •Розділення рідких систем методом відстоювання

- •Загальні відомості

- •Швидкість стислого осадження

- •1.3.3. Апаратура для розділення рідких неоднорідних систем

- •Інтенсифікація процесу відстоювання

- •Розрахунок відстійників

- •1.4. Розділення фільтруванням

- •1.4.1. Загальні відомості

- •1.4.2. Теоретичні засади процесу фільтрування

- •1.4.3. Фільтрувальні перегородки

- •1.4.4. Будова фільтрів

- •1.4.5. Розрахунок фільтрів

- •1.5. Центрифугування

- •1.5.1. Загальні відомості

- •1.5.2. Процеси у відстійних центрифугах

- •Проінтегруємо останнє рівняння:

- •1.5.3. Процеси у фільтрувальних центрифугах

- •1.5.4. Будова центрифуг

- •1.5.5. Розрахунок центрифуг

- •Тоді чинник розділення:

- •1.6. Розділення газових систем

- •1.6.1. Загальні відомості

- •1.6.2. Очистка газів під дією сил тяжіння

- •1.6.3. Очистка газів під дією інерційних і відцентрових сил

- •1.6.4. Мокра очистка газів

- •1.6.5. Очистка газів фільтруванням

- •1.6.6. Електрична очистка газів

- •1.6.7. Будова електрофільтрів

- •1.6.8. Коагуляція та укрупнення частинок, що відділяються під час газоочистки

- •1.6.9. Порівняння та вибір апаратів для газоочистки

- •Контрольні запитання до розділу 1 – “Розділення неоднорідних систем”

- •Розділ 2 перемішування

- •2.1. Загальні відомості

- •2.2. Методи перемішування

- •2.2.1. Ефективність та інтенсивність перемішування

- •2.3. Механічне перемішування

- •2.3.1. Потужність механічних мішалок

- •2.3.2. Вибір кількості обертів мішалки

- •2.3.3. Механічні перемішувальні пристрої

- •2.3.4. Пневматичне перемішування

- •Контрольні запитання до розділу 2 – “Перемішування”

- •Осадження

- •Фільтрування

- •Центрифугування

- •Перемішування в рідкому середовищі

- •Приклади задач та їх розв’язування Осадження

- •Контрольні задачі

- •Додатки

- •Список літератури

1.6. Розділення газових систем

1.6.1. Загальні відомості

У промислових умовах внаслідок механічного подрібнення твердих матеріалів – дроблення і помелу, під час транспортування сипких матеріалів, згоряння палива, переробки й зберігання тонкоподрібнених матеріалів утворюється пил, який разом із газом викидається в атмосферу. Крім цього, в атмосферу потрапляють дрібні краплинки рідини (розмірами до 1 мкм), які утворюються під час конденсації парів (туман). Це призводить до забруднення повітря, втрат цінних матеріалів, корозії апаратури, порушення технологічних процесів тощо. Тому очистка промислових газів є одним із найважливіших технологічних завдань хімічних виробництв.

Розрізняють такі способи очистки газів:

– осадження під дією сил тяжіння;

– осадження під дією інерційних, зокрема, відцентрових сил;

– фільтрування;

– мокра очистка;

– осадження під дією електростатичних сил (електрична очистка).

Ступінь очистки газів у пиловловлювальних апаратах будь-якого типу (ККД апарата) визначають за залежністю:

![]() ,

(1.108)

,

(1.108)

де V1 i V2 – об’ємні витрати газу на вході в апарат і на виході з нього (за нормальних умов), м3/с; х1 і х2 – концентрація пилу (туману) в запиленому й очищеному газі, приведеному до нормальних умов, кг/м3.

У деяких випадках для досягнення необхідного ступеня очистки газів використовують двоступеневі й багатоступеневі установки, які складаються з газоочисних апаратів одного або різних типів.

1.6.2. Очистка газів під дією сил тяжіння

Осадження твердих частинок у газовому середовищі підпорядковується закономірностям осадження під дією сил тяжіння у крапельній рідині. У межах дії закону Стокса рівняння (1.16) має вигляд:

![]() ,

,

звідки швидкість осадження:

![]() ,

(1.109)

,

(1.109)

тобто швидкість осадження за інших однакових умов пропорційна до різниці густин частинок ρт і газу ρг. З урахуванням того, що густина газу ρг на три порядки менша від густини рідини ρр, можна зробити висновок, що швидкість очистки газів у полі дії сил тяжіння буде значно більшою від швидкості осадження у крапельно-рідких середовищах.

Максимальний розмір частинок, осадження яких здійснюється за законом Стокса, можна знайти, якщо в останній вираз замість швидкості осадження wо ввести її значення через критерій Rе:

![]() .

(1.110)

.

(1.110)

Приймаючи граничне значення Rе = 2 для ламінарної області, визначимо:

![]() (1.111)

(1.111)

Існує

і мінімальний розмір частинок, нижче

від якого спостерігається відхилення

від закону Стокса. Нижня межа застосування

закону Стокса становить Rе![]() .

Якщо Rе ≤ 10-4,

то на швидкість осадження дуже дрібних

частинок починає впливати тепловий рух

молекул середовища. За цих умов розмір

частинок стає співмірним із середньою

довжиною λ вільного пробігу молекул

середовища і швидкість осадження

виявляється меншою, ніж розрахована

за (1.109). Тому величину wо,

розраховану за рівнянням (1.109), необхідно

розділити на поправковий коефіцієнт:

.

Якщо Rе ≤ 10-4,

то на швидкість осадження дуже дрібних

частинок починає впливати тепловий рух

молекул середовища. За цих умов розмір

частинок стає співмірним із середньою

довжиною λ вільного пробігу молекул

середовища і швидкість осадження

виявляється меншою, ніж розрахована

за (1.109). Тому величину wо,

розраховану за рівнянням (1.109), необхідно

розділити на поправковий коефіцієнт:

![]() .

(1.112)

.

(1.112)

Величина А змінюється для газів у межах 1,4–20 (для повітря А=1,5).

Згідно

з розрахунками, під час осадження в

повітрі частинок з розміром d > 3

мкм коефіцієнт k

![]() .

Якщо d

0,1 мкм, пил не осаджується, а спостерігається

тільки хаотичний броунівський рух його

частинок.

.

Якщо d

0,1 мкм, пил не осаджується, а спостерігається

тільки хаотичний броунівський рух його

частинок.

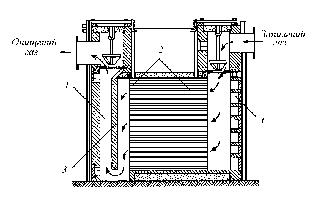

Пилоосаджувальні камери. Камера 1 є спорудою здебільшого прямокутної форми (рис. 1.38), всередині якої розміщені горизонтальні перегородки (полички) 2. Частинки пилу осаджуються на перегородках під час руху газу каналами, утвореними перегородками. Відстань між поличками незначна і становить 0,1–0,4 м, тобто цим самим забезпечується невеликий шлях осадження частинок. Крім цього, наявність перегородок дає змогу збільшити ефективну поверхню осадження. Усе це сприяє зменшенню часу осадження та збільшенню ступеня очистки газу і продуктивності камери. Швидкість потоку газу в камері повинна бути такою, щоб частинки за час перебування газу в апараті встигли осадитись. Здебільшого швидкість приймають такою, що дорівнює 1–1,5 м/с.

Рис. 1.38. Пилоосаджувальна камера:

1 – камера; 2 – полички (перегородки); 3 – відбивна перегородка; 4 – дверцята для вивантаження пилу

Після проходження каналами між перегородками газ обгинає вертикальну відбивну перегородку 3 і виводиться з камери. Відбивна перегородка сприяє рівномірнішому розподіленню газу між поличками камери, оскільки гідравлічний опір каналів однаковий.

Пил із перегородок видаляється вручну спеціальними скребачками через дверцята 4. Для неперервності очистки газу камера складається з двох секцій. Коли в одній секції здійснюється очистка газу, з другої видаляють осаджений пил.

Пилоосаджувальні камери прості у виготовленні, мають невеликий гідравлічний опір (50–100 Па), однак вони громіздкі, ефективність очистки в них низька (40–50 %), особливо під час вловлювання дрібнодисперсного пилу (< 20 мкм). Тому такі апарати здебільшого використовують як перший ступінь очистки.

Розрахунок пилоосаджувальних камер. За заданою продуктивністю пилогазової суміші розрахунок робочої поверхні пиловідстійних камер такий самий, як і розрахунок відстійників для рідини (рівняння (1.24)).

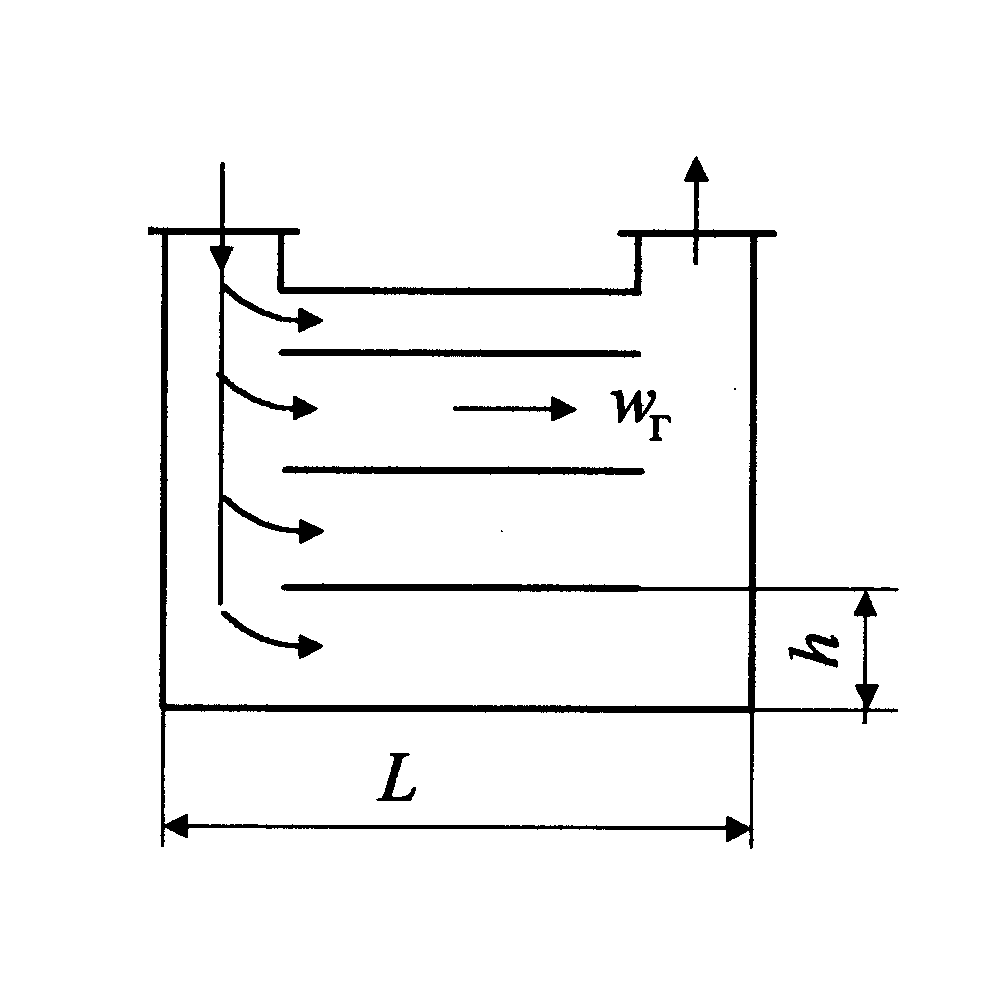

Позначимо через wг швидкість руху газу в камері, L – довжину полички, h – відстань між поличками та b – ширину камери (рис. 1.39). Розглянемо частинку, яка разом із газовим потоком потрапила між двома суміжними поличками. Під дією сили тиску потоку частинка рухається вздовж каналу і поступово під дією сили тяжіння осаджується. Для того, щоб відбулося її осадження на поверхню полички, необхідне виконання умови – час осадження частинки повинен бути меншим від часу перебування газу в апараті. Час осадження частинки становить:

![]() ;

(1.113)

;

(1.113)

час перебування газу в апараті:

![]() .

(1.114)

.

(1.114)

Рис. 1.39. До розрахунку пилоосаджувальної камери

Отже,

![]() .

(1.115)

.

(1.115)

З цього рівняння допустима швидкість газу:

wг

=![]() . (1.116)

. (1.116)

Якщо є камера з певними геометричними розмірами і задані об’ємні витрати газу, то мінімальний діаметр частинок, які осаджуватимуться в цій камері (в області дії закону Стокса), визначають з рівняння:

![]()

![]() .

(1.118)

.

(1.118)