- •2.3.4. Пневматичне перемішування 129

- •Передмова

- •Я. Ханик вступ

- •Розділ 1 розділення неоднорідних систем

- •Неоднорідні системи та методи їхнього розділення

- •1.2. Розділення рідких систем

- •Основні параметри суспензій і емульсій

- •1.2.2. Матеріальний баланс процесу розділення

- •Розділення рідких систем методом відстоювання

- •Загальні відомості

- •Швидкість стислого осадження

- •1.3.3. Апаратура для розділення рідких неоднорідних систем

- •Інтенсифікація процесу відстоювання

- •Розрахунок відстійників

- •1.4. Розділення фільтруванням

- •1.4.1. Загальні відомості

- •1.4.2. Теоретичні засади процесу фільтрування

- •1.4.3. Фільтрувальні перегородки

- •1.4.4. Будова фільтрів

- •1.4.5. Розрахунок фільтрів

- •1.5. Центрифугування

- •1.5.1. Загальні відомості

- •1.5.2. Процеси у відстійних центрифугах

- •Проінтегруємо останнє рівняння:

- •1.5.3. Процеси у фільтрувальних центрифугах

- •1.5.4. Будова центрифуг

- •1.5.5. Розрахунок центрифуг

- •Тоді чинник розділення:

- •1.6. Розділення газових систем

- •1.6.1. Загальні відомості

- •1.6.2. Очистка газів під дією сил тяжіння

- •1.6.3. Очистка газів під дією інерційних і відцентрових сил

- •1.6.4. Мокра очистка газів

- •1.6.5. Очистка газів фільтруванням

- •1.6.6. Електрична очистка газів

- •1.6.7. Будова електрофільтрів

- •1.6.8. Коагуляція та укрупнення частинок, що відділяються під час газоочистки

- •1.6.9. Порівняння та вибір апаратів для газоочистки

- •Контрольні запитання до розділу 1 – “Розділення неоднорідних систем”

- •Розділ 2 перемішування

- •2.1. Загальні відомості

- •2.2. Методи перемішування

- •2.2.1. Ефективність та інтенсивність перемішування

- •2.3. Механічне перемішування

- •2.3.1. Потужність механічних мішалок

- •2.3.2. Вибір кількості обертів мішалки

- •2.3.3. Механічні перемішувальні пристрої

- •2.3.4. Пневматичне перемішування

- •Контрольні запитання до розділу 2 – “Перемішування”

- •Осадження

- •Фільтрування

- •Центрифугування

- •Перемішування в рідкому середовищі

- •Приклади задач та їх розв’язування Осадження

- •Контрольні задачі

- •Додатки

- •Список літератури

1.5.5. Розрахунок центрифуг

Технологічний розрахунок центрифуг полягає у визначенні їхньої продуктивності та витрат енергії на центрифугування. Точний розрахунок продуктивності центрифуг через складність процесів центрифугування набагато складніший, ніж відповідний розрахунок для відстійників і фільтрів. Нижче розглянуто деякі спрощені методи розрахунку.

Розрахунок відстійних центрифуг. Як вже було раніше зазначено, індекс продуктивності Σ (м2) за величиною відповідає площі відстійника, еквівалентного за продуктивністю до центрифуги. Тому теоретичну продуктивність Qт (м3/с) центрифуги за фугатом можна розрахувати за залежністю:

Qт = wo Σ, (1.91)

де wo – швидкість осадження твердих частинок під дією сили тяжіння, м/с.

Індекс продуктивності під час ламінарного руху визначають для центрифуг різних типів за залежностями:

– відстійні

з коротким циліндричним барабаном –

залежність (1.81):

![]() ;

;

– відстійні з конічним барабаном:

![]() .

.

Дійсна продуктивність відстійних центрифуг менша від теоретичної внаслідок ковзання рідини відносно стінок барабана, утворення вихорових потоків, які ускладнюють осадження дрібних частинок, а також внаслідок перемішувальної дії шнека (у центрифугах зі шнековим вивантаженням осаду) і дії інших чинників. Тому дійсна продуктивність центрифуг визначається за рівнянням:

Qд = ξ Qт, (1.92)

або з урахуванням (1.82):

Qд = ξ wo Σ, (1.93)

де ξ – коефіцієнт ефективності роботи центрифуги.

Коефіцієнт ефективності визначають за узагальненою залежністю:

![]() , (1.94)

, (1.94)

де

– критерій Фруда для поля відцентрових

сил;

– критерій Фруда для поля відцентрових

сил;

![]() – критерій Рейнольдса для рідини в

барабані;

– критерій Рейнольдса для рідини в

барабані;

![]() – симплекс Архімеда.

– симплекс Архімеда.

За дослідними даними, для відстійних центрифуг із короткими циліндричними барабанами: А = 9, x = 0,1; у = –0,1; z = 2,04. Для відстійних центрифуг зі шнековим вивантаженням: А = 9,52; х = 0,16; у = –0,151; z = 0,286. Підставляючи вираз ξ з рівняння (1.94) у рівняння (1.93) і розв’язуючи останнє відносно Qд, одержують продуктивність центрифуги.

Орієнтовний розрахунок продуктивності відстійної центрифуги здійснюють так:

Повний об’єм барабана центрифуги:

![]() (1.95)

(1.95)

де L – довжина (або висота) барабана, м.

Приймаючи, що барабан завантажується суспензією на 50 %, внутрішній радіус шару суспензії становить:

r1 = 0,71R. (1.96)

Тоді об’єм суспензії у барабані:

![]() .

(1.97)

.

(1.97)

Швидкість осадження у центрифузі змінюється пропорційно до радіуса обертання r. Середній радіус дорівнюватиме:

![]() .

(1.98)

.

(1.98)

Тоді чинник розділення:

![]() .

(1.99)

.

(1.99)

Час осадження частинок:

![]() ,

(1.100)

,

(1.100)

де w – швидкість відцентрового осадження, розрахована за залежністю (1.72).

Загальний час повного циклу центрифугування становить:

Т = τос + τз + τг + τр , (1.101)

де τз – час запускання центрифуги, с; τг – час гальмування, с; τр – час розвантажування центрифуги, с.

Отже, продуктивність центрифуги у разі 50 % її заповнення:

![]() .

(1.102)

.

(1.102)

Розрахунок фільтрувальних центрифуг. Для технологічного розрахунку фільтрувальних центрифуг можна використовувати розглянуте вище рівняння (1.90), якщо в нього підставити величини геометричних параметрів центрифуги, кутової швидкості обертання ротора, величин, які характеризують властивості суспензії та фільтрувальної перегородки. Фільтрувальні властивості суспензії та фільтрувальної перегородки необхідно визначити за результатами дослідного відцентрового фільтрування, яке здійснюють на лабораторній, пілотній або напівпромисловій моделі центрифуги, що повністю відтворює умови розділення суспензії на виробництві, тобто під час фізичного моделювання процесу.

Наближений розрахунок продуктивності фільтрувальних центрифуг можна здійснювати за спрощеною методикою. Якщо нехтувати опором фільтрувальної перегородки і об’ємом фільтрату, що утворюється на першій стадії відцентрового фільтрування (за час заповнення ротора суспензією) і, приймаючи, що висота шару осаду

![]() , (1.103)

, (1.103)

де b – величина, яка має конкретне значення для відповідної центрифуги, рівнянню (1.87) можна надати вигляду:

![]() (1.104)

(1.104)

або

![]() ,

(1.105)

,

(1.105)

де k=1/µ ro – величина, яка характеризує питомий опір осаду; θсер = ρ ω2 rс – величина, пропорційна до відцентрової сили, rс = (R + r)/2.

Дійсну продуктивність центрифуг (відстійних і фільтруючих) визначають з рівняння:

Qд = ξ Qт, (1.106)

де ξ – коефіцієнт ефективності центрифуги, який отримують дослідним методом.

Витрати енергії на центрифугування. Під час розрахунків споживчої потужності враховують витрати енергії на надання кінетичної енергії суспензії, що надходить на розділення; на подолання шкідливих опорів – тертя в підшипниках і тертя барабана до повітря; на зрізання осаду (у центрифугах із ножовим зніманням осаду); на вивантаження осаду поршнем або шнеком (у центрифугах із поршневим або шнековим вивантаженням осаду).

Гідроциклони. Це апарати, в яких розділення рідких неоднорідних систем також відбувається під дією відцентрових сил, але на відміну від центрифуг вони не мають рухомих частин і відцентрова сила виникає внаслідок їхньої геометричної будови.

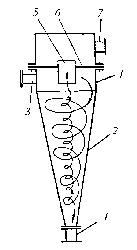

Гідроциклон (рис. 1.37) має корпус, який складається з двох частин – верхньої короткої циліндричної 1 і конічної 2. Суспензія подається через тангенціально розміщений патрубок 3 у циліндричну частину корпусу, де набуває інтенсивного обертового руху. Під дією відцентрових сил найгрубші тверді частинки переміщаються до стінок апарата і концентруються у зовнішніх шарах обертового потоку. Далі вони рухаються за спіральною траєкторією вздовж стінок гідроциклону і у вигляді згущеної суспензії виводяться через патрубок 4. Прояснена рідина разом із дрібними твердими частинками рухається догори закрученим спіральним потоком, виводиться через трубу 5, закріплену на перегородці 6, і далі через патрубок 7.

Гідроциклони використовують для прояснення суспензій, згущування шламів, а також для класифікації (розділення матеріалів на фракції за розмірами зерен) твердих частинок діаметром від 5 до 150 мкм. Гідроциклони загального призначення випускають у промисловості з діаметром 300–350 мм і з висотою 1–1,2 м. Для згущування й прояснювання тонкодисперсних суспензій використовують гідроциклони з діаметром 100 мм і менше. Гідроциклони малих діаметрів об’єднують у загальний агрегат, в якому вони працюють паралельно – мультигідроциклони. Використання мультигідроциклонів вимагає більших економічних витрат, ніж використання гідроциклонів, але в мультигідроциклонах із суспензій виділяються дрібніші частинки. Це стає зрозумілим, якщо навести вираз для визначення відцентрової сили – Рв = m υ2/R. Чим менший радіус циклонного елемента, тим більша відцентрова сила, відповідно більша ймовірність виділення з потоку суспензії тонкодисперсних частинок. |

Рис. 1.37. Гідроциклон: 1 – циліндрична частина циклону; 2 – конічна частина; 3 – патрубок для подавання суспензії; 4 – патрубок для виведення шламу; 5 – труба; 6 – перегородка; 7 – патрубок для виведення проясненої рідини |

Для зменшення зношування стінок гідроциклони часто виготовляють зі змінною футерівкою – з гуми, спеціальної кераміки, пластмас, металевих сплавів тощо.

Продуктивність гідроциклонів наближено можна обчислити за рівнянням:

![]() ,

(1.107)

,

(1.107)

де dз.п. – діаметр зливного патрубка (для виведення проясненої рідини), м; D – діаметр циліндричної частини циклона, м; ΔР – перепад тисків у гідроциклоні, Па.