- •2.3.4. Пневматичне перемішування 129

- •Передмова

- •Я. Ханик вступ

- •Розділ 1 розділення неоднорідних систем

- •Неоднорідні системи та методи їхнього розділення

- •1.2. Розділення рідких систем

- •Основні параметри суспензій і емульсій

- •1.2.2. Матеріальний баланс процесу розділення

- •Розділення рідких систем методом відстоювання

- •Загальні відомості

- •Швидкість стислого осадження

- •1.3.3. Апаратура для розділення рідких неоднорідних систем

- •Інтенсифікація процесу відстоювання

- •Розрахунок відстійників

- •1.4. Розділення фільтруванням

- •1.4.1. Загальні відомості

- •1.4.2. Теоретичні засади процесу фільтрування

- •1.4.3. Фільтрувальні перегородки

- •1.4.4. Будова фільтрів

- •1.4.5. Розрахунок фільтрів

- •1.5. Центрифугування

- •1.5.1. Загальні відомості

- •1.5.2. Процеси у відстійних центрифугах

- •Проінтегруємо останнє рівняння:

- •1.5.3. Процеси у фільтрувальних центрифугах

- •1.5.4. Будова центрифуг

- •1.5.5. Розрахунок центрифуг

- •Тоді чинник розділення:

- •1.6. Розділення газових систем

- •1.6.1. Загальні відомості

- •1.6.2. Очистка газів під дією сил тяжіння

- •1.6.3. Очистка газів під дією інерційних і відцентрових сил

- •1.6.4. Мокра очистка газів

- •1.6.5. Очистка газів фільтруванням

- •1.6.6. Електрична очистка газів

- •1.6.7. Будова електрофільтрів

- •1.6.8. Коагуляція та укрупнення частинок, що відділяються під час газоочистки

- •1.6.9. Порівняння та вибір апаратів для газоочистки

- •Контрольні запитання до розділу 1 – “Розділення неоднорідних систем”

- •Розділ 2 перемішування

- •2.1. Загальні відомості

- •2.2. Методи перемішування

- •2.2.1. Ефективність та інтенсивність перемішування

- •2.3. Механічне перемішування

- •2.3.1. Потужність механічних мішалок

- •2.3.2. Вибір кількості обертів мішалки

- •2.3.3. Механічні перемішувальні пристрої

- •2.3.4. Пневматичне перемішування

- •Контрольні запитання до розділу 2 – “Перемішування”

- •Осадження

- •Фільтрування

- •Центрифугування

- •Перемішування в рідкому середовищі

- •Приклади задач та їх розв’язування Осадження

- •Контрольні задачі

- •Додатки

- •Список літератури

Проінтегруємо останнє рівняння:

,

(1.75)

,

(1.75)

де R – внутрішній діаметр ротора; ro – радіус вільної поверхні рідини; τ – час осадження.

За час осадження частинка проходить найбільший шлях, що дорівнює R – ro.

Після інтегрування:

![]() ,

(1.76)

,

(1.76)

звідки:

τ

= . (1.77)

. (1.77)

Отже, час осадження залежить від радіуса барабана і вільної поверхні рідини, частоти обертання барабана, розмірів частинок і фізичних властивостей твердої та рідкої фаз (які визначають швидкість осадження у полі сил тяжіння).

Розділювальна здатність відстійних центрифуг характеризується індексом продуктивності Σ, який визначають добутком площі циліндричної поверхні осадження S в роторі та чинника розділення Fr:

Σ = S Fr. (1.78)

Індекс продуктивності являє собою поверхню відстійника, в якому для цієї суспензії досягається така сама продуктивність, що і в центрифузі, яку розглядають. Величина Σ відображає вплив конструктивних особливостей центрифуги на її роздільну здатність.

Розглянемо вираз для індексу продуктивності стосовно центрифуги, зображеної на рис. 1.28. Товщина шару рідини h на практиці є значно меншою від діаметра D, тому величину чинника розділення можна зарахувати до середнього діаметра (D – h). Тоді відповідно до виразу (1.71):

![]() .

(1.79)

.

(1.79)

Площа циліндричної поверхні осадження в роторі:

![]()

Звідси:

![]() .

(1.80)

.

(1.80)

Якщо прийняти, що рідина в роторі переміщається не усім кільцевим простором, який займає шар, а тільки його тонкою внутрішньою зоною (поверхневий режим течії), то наближено:

![]() і

S = 2 π ro L.

і

S = 2 π ro L.

У цьому випадку:

![]() .

(1.81)

.

(1.81)

Рівняння (1.81) можна використовувати за умови, якщо осадження твердих частинок суспензії здійснюється за ламінарного режиму. Однак через значну величину відцентрової сили, осадження частинок у центрифугах може відбуватись в умовах перехідного та турбулентного режимів. У цих випадках індекс продуктивності визначають так:

– для перехідного режиму:

Σ = S Fr0,715; (1.82)

– для турбулентного режиму:

Σ = S Fr0,5. (1.83)

З рівнянь (1.82) і (1.83) очевидно, що в цих випадках площа відстійника, еквівалентного за продуктивністю до центрифуги, яку розглядають, зростає не пропорційно до чинника розділення, а менш інтенсивно.

1.5.3. Процеси у фільтрувальних центрифугах

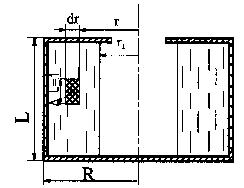

Рушійною силою розділення у фільтрувальних центрифугах, так само як і у відстійних, є відцентрова сила. Розглянемо фільтрування у відцентровому полі. Ротор центрифуги з радіусом R (рис. 1.29) заповнений рідиною, яка обертається разом із ротором з постійною кутовою швидкістю ω. Внутрішній радіус кільця рідини позначимо через r1. Визначимо відцентрову силу dFв для елементарного кільця з масою dm, радіусом r, товщиною dr і шириною ΔL, що дорівнює одиниці:

dFв = ![]() . (1.84)

. (1.84)

Підставимо в отримане диференціальне рівняння значення dm = ρ 2 π r dr і визначимо тиск Рв, який виникає від дії відцентрового поля:

![]() ,

(1.85)

,

(1.85)

де dS = 2 π r – поверхня елементарного кільця рідини з радіусом r.

Рис. 1.29. Схема відцентрового фільтрування

Після інтегрування (1.85) у межах від r1 до R отримаємо:

![]() .

(1.86)

.

(1.86)

Варто зауважити, що на відміну від звичайного фільтрування, відцентрове фільтрування відбувається в складніших умовах: осад і фільтрувальна перегородка мають значну кривизну, внаслідок чого фактична поверхня фільтрування змінюється вздовж радіуса, під час фільтрування відбувається осадження твердої фази суспензії, осад ущільнюється як під дією гідростатичного тиску рідини, яка обертається, так і масових сил самого осаду.

У фільтрувальних центрифугах здебільшого розділюють достатньо концентровані та грубодисперсні суспензії, тому можна припустити, що процес відцентрового фільтрування здійснюється за законом фільтрування з утворенням осаду.

Підставимо в рівняння фільтрування (1.35) величину відцентрового перепаду тисків і отримаємо з урахуванням (1.38) основне рівняння відцентрового фільтрування:

(1.87)

(1.87)

або після нескладних перетворень з урахуванням схеми на рис. 1.28:

, (1.88)

, (1.88)

де rc і Vз – середній радіус і об’єм кільця завантаження.

Рівняння (1.87) або (1.88) має назву основного рівняння відцентрового фільтрування.

Розв’язок рівняння (1.87) залежить від умов проведення процесу, який можна здійснювати в таких режимах:

– за сталої різниці тисків;

– за сталої швидкості фільтрування;

– за сталих різниці тисків і швидкості фільтрування;

– за заданої зміни витрати суспензії;

– за сталої витрати суспензії.

Розглянемо, як приклад, режим за сталої різниці тисків. У цьому режимі розрізняють три стадії: поступове заповнення ротора суспензією до певної межі, коли процес відбувається за сталої витрати суспензії (перша стадія). Потім процес продовжується за сталої різниці тисків (друга стадія), під час якої рівень суспензії у роторі підтримується незмінним. Після утворення шару осаду певної товщини подавання суспензії припиняють і починається третя стадія (за змінної різниці тисків та швидкості фільтрування), яка закінчується, коли рівень рідини досягає внутрішньої поверхні шару осаду, тобто коли починається віджимання осаду. У промисловості завантаження ротора намагаються провести якнайшвидше, а подавання суспензії припиняють, коли товщина шару рідини над осадом досягає мінімальної величини, тому сумарний час першої та третьої стадій, здебільшого, не перевищує 15–20 % від загального часу всього періоду фільтрування, внаслідок чого процес відбувається переважно за сталої різниці тисків.

З рівняння (1.86) очевидно, що сталий статичний тиск рідини під час її обертання можна забезпечити тільки, якщо підтримувати сталим рівень (ro = const), тобто сталий об’єм завантаження. Тому під час відцентрового фільтрування в режимі сталої різниці тисків об’єм суспензії, який надходить у ротор за одиницю часу, повинен дорівнювати об’єму отриманого за цей час фільтрату. Приймаємо, що за час першої стадії (заповнення ротора до об’єму Vз) отриманий питомий об’єм фільтрату V1, а на перегородці утворився шар осаду ho = V1 xo (xo – відношення об’єму осаду до об’єму фільтрату). Тоді основне рівняння відцентрового фільтрування набуває вигляду:

,

(1.89)

,

(1.89)

де

![]() – об’єм

фільтрату у стадії фільтрування.

– об’єм

фільтрату у стадії фільтрування.

Після розділення змінних, інтегрування і нескладних перетворень отримаємо залежність між об’ємом фільтрату і часом фільтрування:

.

(1.90)

.

(1.90)