- •Введение

- •1.Назначение и технологические требования к конструкции изготовляемой детали.

- •Химический состав, физико-механические и технологические свойства материала

- •Выбор термической обработки.

- •Определение массы детали

- •2 Определение типа производства

- •3. Выбор и описание метода получения заготовки

- •3.1 Определение припусков на обработку

- •4. Разработка технологического процесса изготовления детали

- •4.1 Структурная схема технологического процесса

- •4.2 Выбор и описание технологического оборудования.

- •4.3 Выбор и описание режущего инструмента

- •4.4 Выбор измерительного инструмента

- •5.Расчёт режимов резания

- •5.1Расчет режима резани при точении

- •5.2 Расчёт режимов резания при шлифовании

- •Список литературы

4.3 Выбор и описание режущего инструмента

При выборе режущего инструмента необходимо исходить из способа обработки и типа станка, формы и расположения обрабатываемых поверхностей, материала заготовки и его механических свойств .

Инструмент должен обеспечить получение заданной точности формы и размеров, требуемую шероховатость обработанных поверхностей, высокую производительность и стойкость, должен быть достаточно прочным, виброустойчивым, экономичным.

Для обработки поверхностей детали используем следующие инструменты:

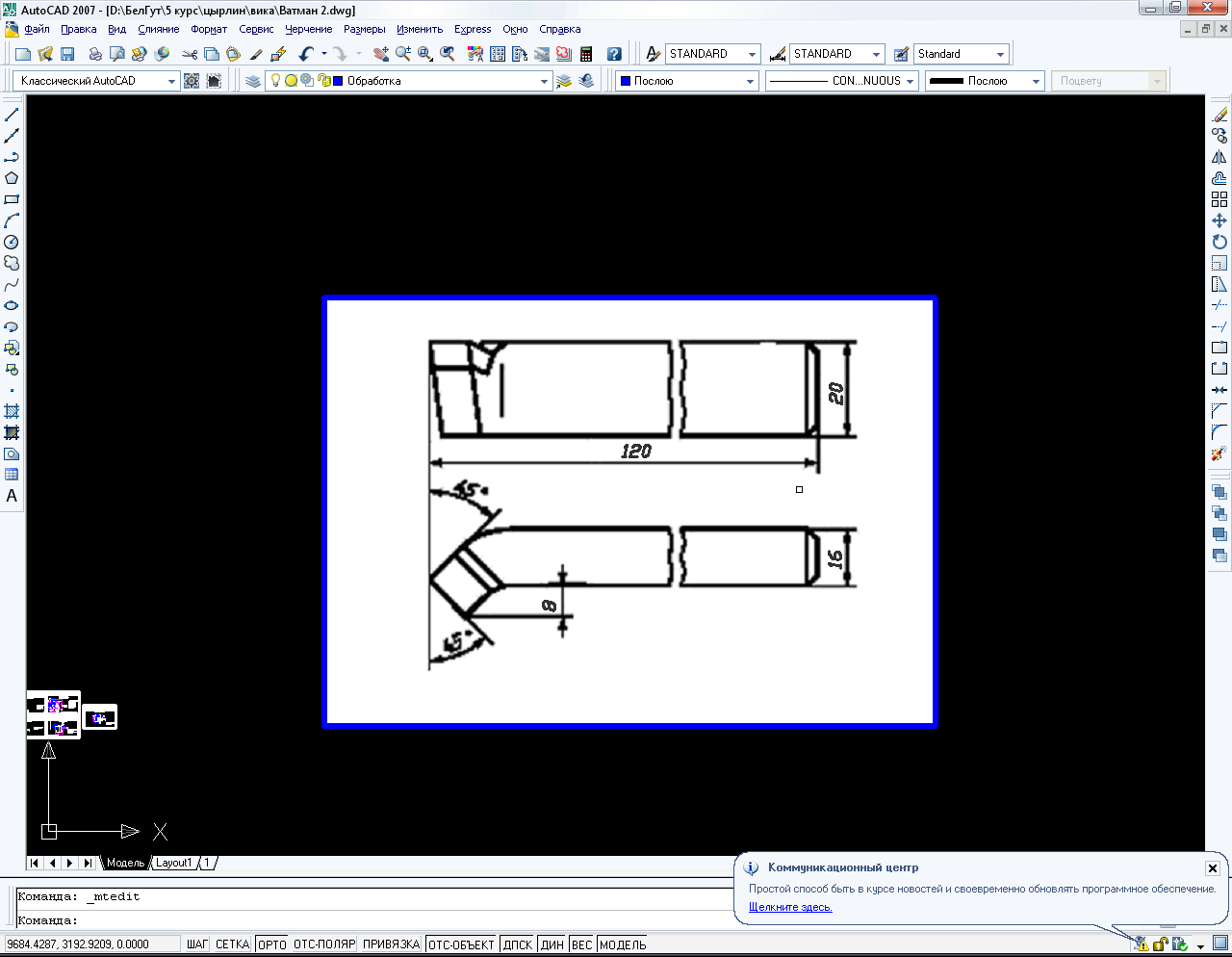

Токарный подрезной резец 2112-0013 ГОСТ 18880 - 73

Рисунок 2 – Токарный подрезной резец 2112-0013 ГОСТ 18880 – 73

Токарный проходной отогнутый резец 2102-0503 ГОСТ 18868 - 73

Рисунок 3 – Токарный проходной отогнутый резец 2102-0503

ГОСТ 18868 – 73

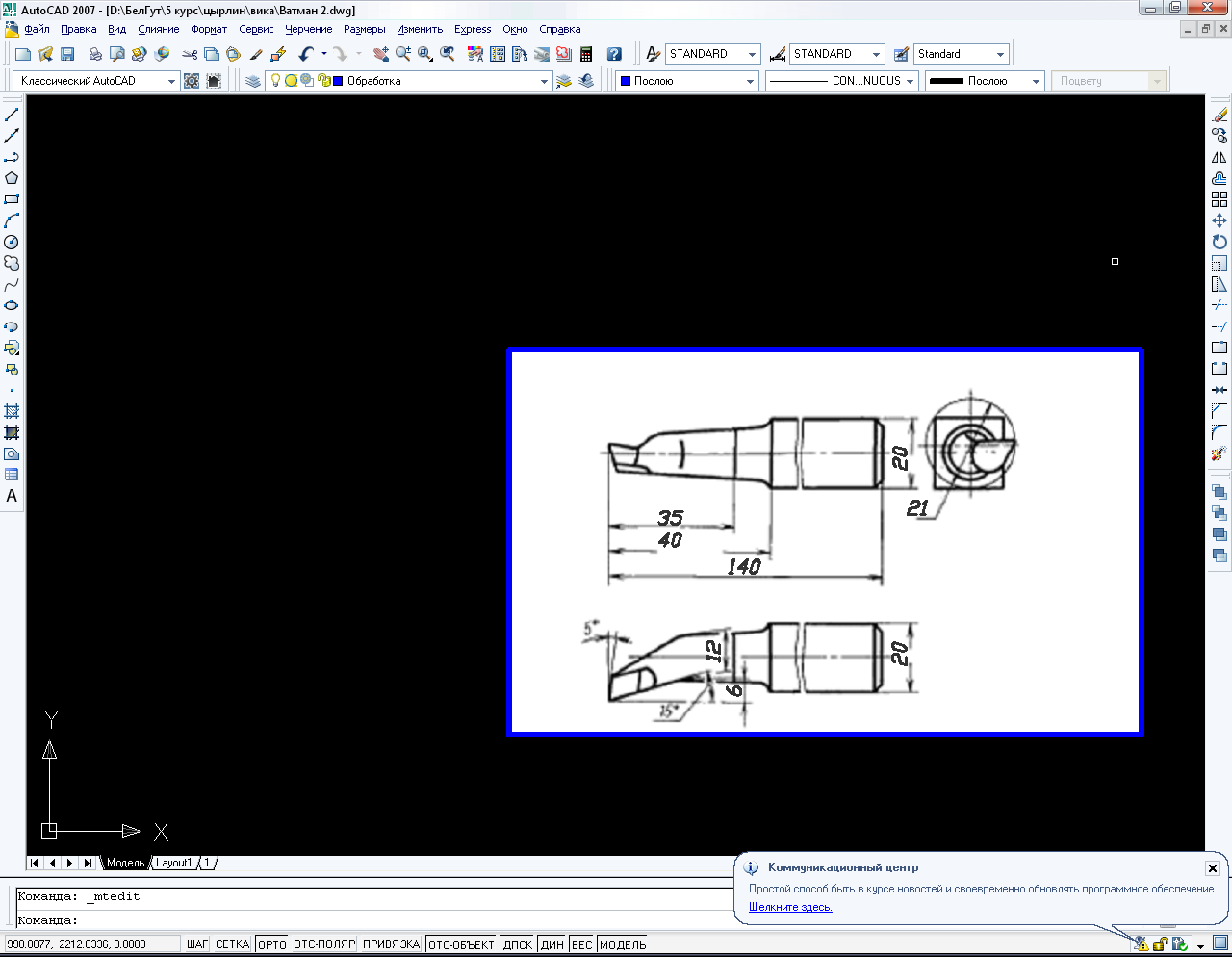

Токарный расточной резец для глухих отверстий 2141-0557 ГОСТ 18873-73

Рисунок 4 – Токарный расточной резец для глухих отверстий 2141-0557 ГОСТ 18873-73

Токарный расточной резец для сквозных отверстий 2140-0005 ГОСТ 18882-73

Рисунок 5 – Токарный расточной резец для сквозных отверстий 2140-0005

ГОСТ 18882-73

ПРОТЖКА

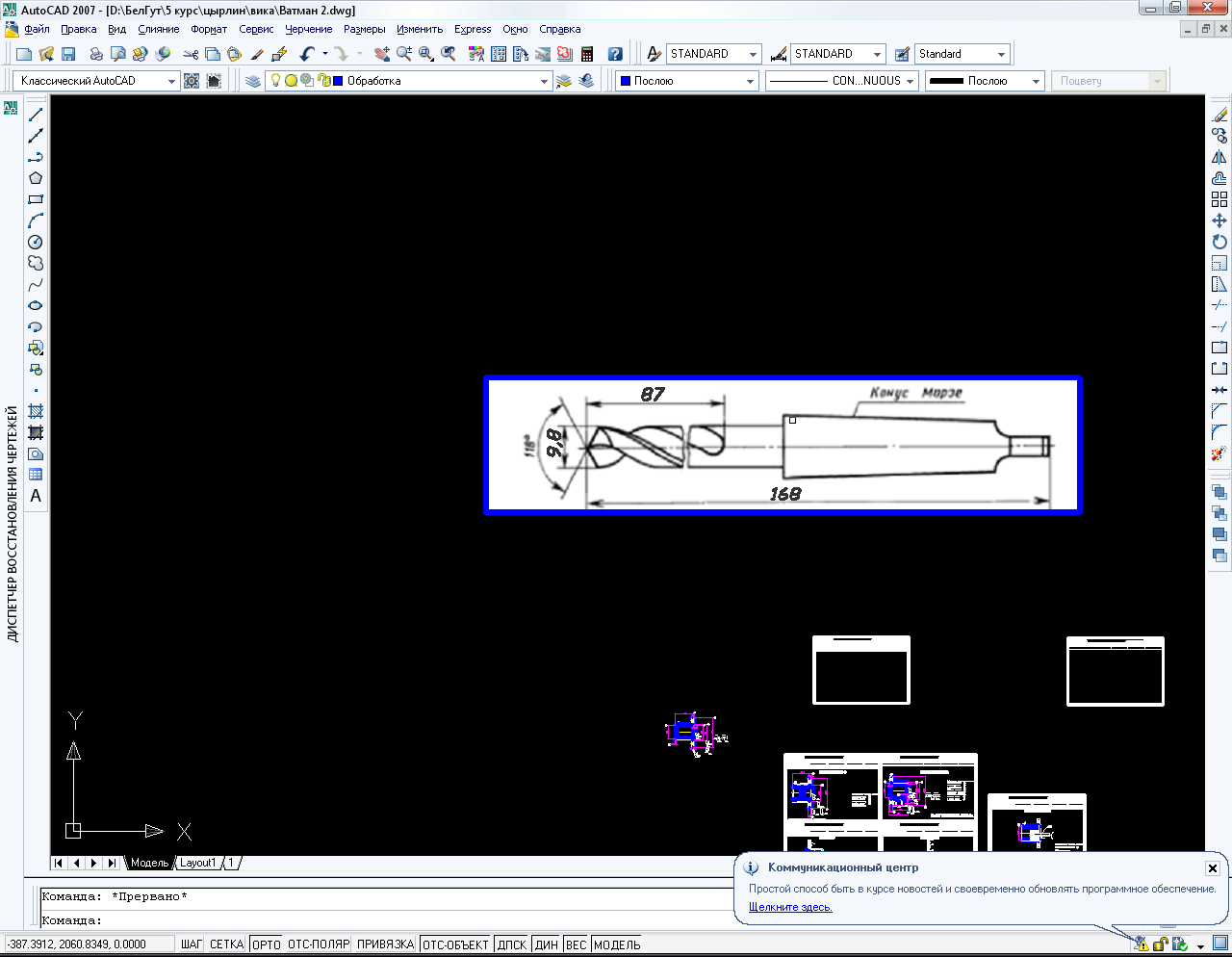

Сверло 2301-0020 ГОСТ 10903-77

Рисунок 7 – Сверло 2301-0020 ГОСТ 10903-77

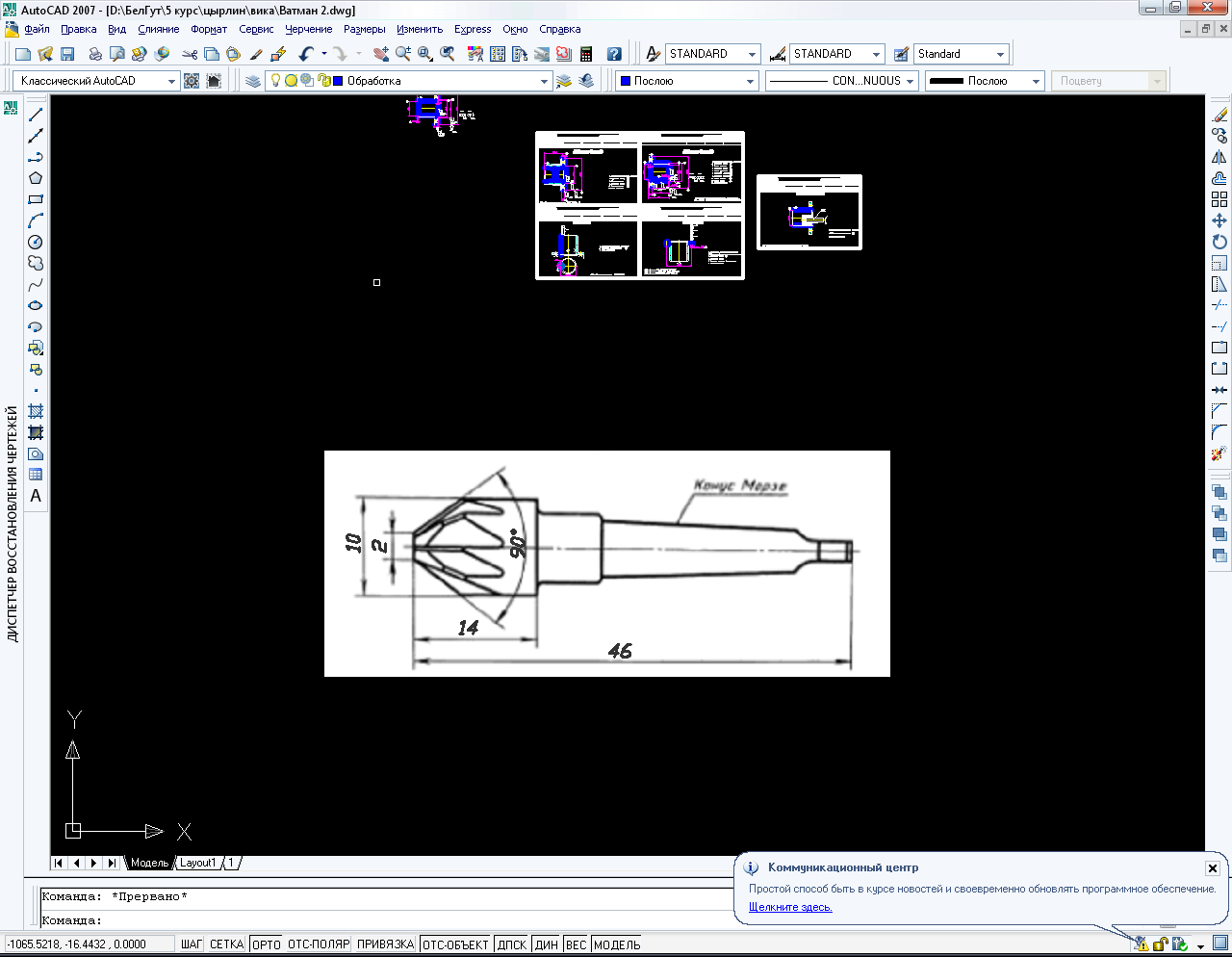

Зенковка 2353-0133 ГОСТ 14953-80

Рисунок 8 – Зенковка 2353-0133 ГОСТ 14953-80

Метчик 2620-1433.2 ГОСТ 3266-81

Рисунок 9 – Метчик 2620-1433.2 ГОСТ 3266-81

Шлифовальна головка

4.4 Выбор измерительного инструмента

Для межоперационного и окончательного контроля линейных размеров выберем штангенциркуль ШЦ-II ГОСТ 166-89, для контроля диаметра Ø70/s6 – калибр-скобу.

5.Расчёт режимов резания

5.1Расчет режима резани при точении

Вначале определим для заданной обрабатываемой поверхности глубину резания t, мм поверхность (I), из условия максимального числа проходов. Количество черновых и чистовых проходов зависит от материала и качества поверхности заготовки, величины припуска, требуемых точности и шероховатости обработанной поверхности, материала режущей части инструмента.

1) Глубина резания t, мм, (при наружном продольном точении)

t= , (1)

где D0 –диаметр поверхности до обработки , мм;

D1 – диаметр поверхности после обработки, мм.

t= мм,

мм,

Так как глубина резания не превышает 5 мм, то обработку производим за один проход.

2) Найдём значение подачи S, мм/об по формуле :

S= ,

(2)

,

(2)

где r – радиус скругления вершины резца, мм;

Rz – высота неровностей по ГОСТ 2789 – 73, мм.

S=

мм/об;

мм/об;

Для дальнейших расчётов значение подачи принимается ближайшее меньшее по паспорту станка.

S1=0,05 S4=0,09 S7=0,15 S10=0,25 S13=0,4 S16=0,7 S19=1,2 S22=2

S2=0,06 S5=0,1 S8=0,175 S11=0,3 S14=0,5 S17=0,8 S20=1,41 S23=2,4

S3=0,075 S6=0,125 S9=0,2 S12=0,35 S15=0,6 S18=1 S21=1,6 S24=2.8

Принимаем фактическую подачу Sф = 0,06 , мм/об.

3) Расчётная скорость резания при точении Vp, м/мин, вычисляется по эмпирической формуле

, (3)

где Cv – коэффициент, зависящий от материала инструмента, заготовки и условий обработки;

T – расчётная стойкость инструмента;

Xv, Yv – показатели степени влияния t и S на Vp;

Kv – поправочный коэффициент на изменённые условия, который определяется последующей формуле

KV= KMV KnV KUV KΨV KФV, (4)

Значения коэффициентов и показателей степени :

Сv=350; Xv=0,15; Yv=0,35; m=0,2; KMv=750/σв=750/980=0,77; Knv=0,8; KUv=1,00; Kφv=1,0; KФv=1,0.

По формуле (4) получаем

Kv = 0,77·0,8·1·1·1 = 0,62

Тогда по формуле (3) подсчитываем расчётную скорость резания

, м/мин

4) По расчётной скорости резания определяется частота вращения шпинделя, об/мин

, (5)

где D0 –диаметр поверхности до обработки , мм;

С учётом полученных величин, частота вращения шпинделя станка равна

Из паспортных данных станка принимается фактическая величина частоты вращения шпинделя:

n1= 12,5 n4= 25 n7=50 n10=100 n13=200 n16=400

n2= 16 n5=31,5 n8=63 n11=125 n314=250 n17=500

n3= 20 n6= 40 n9=80 n12=160 n15=315 n18=630

n19=800 n20=1000 n21=1250 n22=1600

Принимаем фактическую частоту вращения шпинделя– nФ = 1000,об/мин.

Фактическая скорость резания определяется по формуле

, (6)

где D0 –диаметр поверхности до обработки , мм;

nФ – фактическая частота вращения шпинделя;

Фактическая скорость резания равна

5) Определяем приемлемость найденных режимов резания

Найденные режимы могут быть приняты только в том случае, если развиваемый при этом крутящий момент на шпинделе Мшп будет больше момента создаваемого силами резания Мрез, или равен ему.

Мшп ≥Мрез (7)

Определяем тангенциальную силу Рz, создающую крутящий момент Мрез определим по формуле

Pz=CpztXpzSфYpz VфnpzKp (8)

где Cpz-коэффициент, зависящий от материала и условий обработки;

Xpz, Ypz, npz-показатели степени влияния режимов резания на силу Pz;

Поправочный коэффициент на измененные условия, подсчитываемый как произведение ряда поправочных коэффициентов, вычисляется по формуле:

Kp=KMPKpKpKupKp (9)

Числовые значения коэффициентов и показателей степеней приведены в литературе [1]:

Cpz=300*9,8=2940 H; xPz=1,0; yPz=0,75; nPz=-0,15; KMр=(σв/750)0,75=(980/750)0,75=1,22; Kφр=1,0; Kγр=1,1; Krр=1,0; Kλр=1,0.

Таким образом по формуле (9)получаем :

Kp = 1,22·1,0·1,1·1,0·1,0 = 1,34

Тогда по формуле (8) находим тангенциальную силу РZ

Pz=29402,710,060,75173-0,151,34=587, H

Крутящий момент, Н·м, потребный на резание, подсчитываем по формуле

, Н·м (10)

Подставляя численные значения в формулу (10) получаем

,

Нм

,

Нм

Крутящий момент, развиваемый на шпинделе и рассчитанный по слабому звену, принимается из паспортных данных станка, Н·м

, Н·м (11)

где

-мощность

приводного электродвигателя, кВт;

-мощность

приводного электродвигателя, кВт;

ή – КПД станка.

Подставляя численные значения в формулу (11) получаем

Нм,

Нм,

Условие приемлемости режимов резания Мшп ≥ Мрез выполняется, то есть потребляемый на резание крутящий момент получился меньше развиваемого на шпинделе, значит станок выбран правильно.

6) Определяем коэффициент использования полезной мощности станка по формуле

,

(12)

,

(12)

где Nпод – потребная мощность на шпинделе

, кВт (13)

где Nэ = эффективная мощность на резание, кВт, определяемая по формуле

, кВт (14)

кВт (14)

Подставляя полученные значения в формулу (14) получим

, кВт

, кВт

Найденную эффективную мощность подставим в формулу (13)

, кВт

, кВт

Тогда найдём коэффициент использования мощности по формуле (15)

7) Подсчитываем фактическую стойкость инструмента ТФ мин, с учётом показателя стойкости m по формуле

,

мин (16)

,

мин (16)

где VP и T- расчётные значения скорости и стойкости инструмента

Т = 100 мин; Vp = 212,6 м/мин; Vф = 60, м/мин

Подставим в формулу (17) численные значения и определим ТФ

8) Определяем основное технологическое (машинное) время, мин, то есть время затраченное на процесс резания по формуле

, мин (17)

где L – расчётная длина обработки, равная сумме длин: обработки – l, врезания - l1, и перебега - l2;

L = l+l1+l2, (18)

i – число проходов;

nф - частота вращения шпинделя, об/мин;

Sф - подача, мм/об;

За длину обработки l, мм, принимается путь, пройденный вершиной инструмента в процессе резания и измеренный в направлении подачи. Величина врезания l1, мм, при точении вычисляется из соотношения

,

(19)

,

(19)

где t – глубина резания, мм;

φ – главный угол резца в плане.

Подставим в формулу (19) значения и получим

Найдём расчётную длину обработки по формуле (18)

L = 79+2,7+3 = 84,7 , мм

Тогда по формуле (17)найдём время, затраченное на процесс резания