- •2 Неметаллические покрытия

- •2.1 Неорганические покрытия и способы их нанесения

- •2.2 Органические полимерные покрытия

- •2.2.1 Полиолефиновые покрытия

- •2.2.2 Полиамиды

- •2.2.3 Поливинилхлорид (пвх)

- •2.2.4 Пентапласт

- •2.2.5 Фторопласты

- •2.2.6 Кремнийорганические покрытия

- •2.2.7 Эпоксидные смолы

- •2.2.8 Резиновые покрытия

- •3 Лакокрасочные покрытия

- •3.1 Система лакокрасочного покрытия и их классификация

- •3.2 Достоинства и недостатки лакокрасочных покрытий

- •3.3 Компоненты лакокрасочных материалов

- •3.4 Экологические требования

- •3.5 Способы получения лакокрасочных покрытий

- •3.5.1 Распыление

- •3.5.2 Нанесение лакокрасочных материалов вальцами

- •3.5.3 Нанесение лакокрасочных материалов методом плоского налива

- •3.5.4 Нанесение лакокрасочных материалов методом окунания

- •3.5.5 Нанесение лакокрасочных покрытий методом протягивания

- •4 Резина

- •4.1 Свойства резиновых покрытий

- •4.2 Технология нанесения резинового напыления

- •4.3 Сферы использования и производимая продукция

- •4.4 Гуммирование

- •5 Пластические массы (пластмассы)

- •6 Керамика

- •6.1 Свойства керамических покрытий

- •6.2 Области применения керамических покрытий

3 Лакокрасочные покрытия

3.1 Система лакокрасочного покрытия и их классификация

Лакокрасочные материалы – это составы, наносимые на защищаемую поверхность тонкими слоями и образующие после высыхания и отверждения твердую, плотную и прочно сцепленную с поверхностью пленку. Они состоят из основных материалов (связующие – пленкообразующие вещества, пигменты, наполнители) и вспомогательных (пластификаторы, отвердители, растворители и другие).

Пленкообразование при формировании лакокрасочного покрытия происходит следующими способами: испарением растворителей (например, для поливинилхлоридных покрытий); взаимодействием с отверждающими агентами (для эпоксидных покрытий); поликонденсацией (для фенольных покрытий); окислением (для маслосодержащих покрытий); расплавлением и напылением (для полиэтилена и др.).

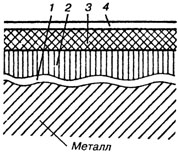

Системой лакокрасочного покрытия называют сочетание слоев лакокрасочных материалов, последовательно нанесенных на защищаемую поверхность (рисунок 1).

Рисунок 3.1 Схема системы лакокрасочного покрытия: 1 – грунт; 2 – шпаклевка; 3 – эмаль; 4 – покрывающий лак [6]

Все лакокрасочные материалы по своему виду (грунтовки, эмали, краски, лаки) в зависимости от рода основного пленкообразующего вещества подразделяются по составу на группы, например:

КО – кремнийорганические;

ХС – сополимерно-винилхлоридные;

ЭП – эпоксидные;

ПФ – пентафталевые.

По преимущественному назначению:

1 атмосферостойкие;

2 ограниченно атмосферостойкие;

3 консервационные;

4 водостойкие;

5 специальные;

6 маслобензостойкие;

7 химически стойкие;

8 термостойкие;

9 электроизоляционные;

10 грунтовки;

11 шпатлевки.

На рисунке 3.2 представлены различные области применения лакокрасочных покрытий.

|

|

|

|

|

|

Рисунок 3.2 Примеры применения лакокрасочных покрытий |

|

3.2 Достоинства и недостатки лакокрасочных покрытий

Защита металлов лакокрасочными покрытиями - наиболее старый и один из самых распространенных способов защиты от коррозии.

Основными достоинствами лакокрасочных покрытий являются:

сравнительная дешевизна;

относительная простота нанесения;

легкость восстановления разрушенного покрытия;

сочетаемость с другими способами защиты, например протекторной защитой, фосфатными и оксиднымипокрытиями;

возможность получения покрытий любого цвета, обладающих наряду с защитными свойствами красивым внешним видом.

При соответствующем подборе материалов и способа нанесения эти покрытия обеспечивают достаточно надежную защиту металлических конструкций от коррозии в атмосфере и ряде коррозионных сред (окраска речных и морских судов, водонапорных баков и др.)

К недостаткам лакокрасочных покрытий следует отнести малую термостойкость (предельная температура наиболее термостойких красок 150 - 200 С), сравнительно невысокую механическую прочность, недостаточную стойкость в водной среде.

Ежегодно более 80 % металлоизделий, используемых в народном хозяйстве, подвергают окрашиванию. В 1999 г производство лакокрасочных материалов достигло 26,7 млн. т. Это свидетельствует об огромных масштабах средств, вовлеченных в сферу производства этого вида противокоррозионной защиты.

Эффективность применения лакокрасочных покрытий целесообразна при условии долговечности эксплуатации не более 10 лет и скорости коррозии металла до 0,05 мм/год. Если требуется повышение долговечности или скорость коррозии металла составляет 0,5-1,0 мм/год, то следует применять комбинированные покрытия. Например, цинковые плюс лакокрасочное покрытие. Такое покрытие позволяет увеличить срок защиты до 30 лет.

Защитные действия лакокрасочного покрытия заключаются в создании на поверхности металлического изделия сплошной пленки, которая препятствует агрессивному воздействию окружающей среды и предохраняет металл от разрушения [8].