- •2 Неметаллические покрытия

- •2.1 Неорганические покрытия и способы их нанесения

- •2.2 Органические полимерные покрытия

- •2.2.1 Полиолефиновые покрытия

- •2.2.2 Полиамиды

- •2.2.3 Поливинилхлорид (пвх)

- •2.2.4 Пентапласт

- •2.2.5 Фторопласты

- •2.2.6 Кремнийорганические покрытия

- •2.2.7 Эпоксидные смолы

- •2.2.8 Резиновые покрытия

- •3 Лакокрасочные покрытия

- •3.1 Система лакокрасочного покрытия и их классификация

- •3.2 Достоинства и недостатки лакокрасочных покрытий

- •3.3 Компоненты лакокрасочных материалов

- •3.4 Экологические требования

- •3.5 Способы получения лакокрасочных покрытий

- •3.5.1 Распыление

- •3.5.2 Нанесение лакокрасочных материалов вальцами

- •3.5.3 Нанесение лакокрасочных материалов методом плоского налива

- •3.5.4 Нанесение лакокрасочных материалов методом окунания

- •3.5.5 Нанесение лакокрасочных покрытий методом протягивания

- •4 Резина

- •4.1 Свойства резиновых покрытий

- •4.2 Технология нанесения резинового напыления

- •4.3 Сферы использования и производимая продукция

- •4.4 Гуммирование

- •5 Пластические массы (пластмассы)

- •6 Керамика

- •6.1 Свойства керамических покрытий

- •6.2 Области применения керамических покрытий

6.2 Области применения керамических покрытий

Возможное использование этих уникальных изоляционных покрытий значительно шире, их можно применять и как высокоэффективную теплоизоляционную, антикоррозионную и химически стойкую защиту для:

- металлических конструкций и сооружений;

- подкрановых балок;

- мостов и путепроводов;

- трубопроводов тепловых систем отопления;

- паропроводов и газопроводов;

- систем кондиционирования воздуха;

- труб с холодной водой (для предотвращения конденсации);

- гидрантов, водонагревателей и бойлеров;

- теплообменников;

- паровых котлов;

- нефтепроводов - подземных и наземных, нефтехранилищ;

- горячих химических смесительных баков;

- емкостей и баков для хранения воды, химических реактивов;

- покрытие внутренней части корпуса средств военного и специального назначения;

- автомобильные и железнодорожные цистерны для различных жидкостей;

- пассажирские ж\д вагоны и вагоны метро (тепло и звукоизоляция);

- машинные отделения кораблей;

- корпуса судов, подводных лодок, катеров, яхт и т.д.

Примеры использования керамических покрытий в промышленности представлены на рисунке 6.7.

|

|

|

|

Рисунок 6.7 Примеры использования керамических покрытий в промышлености |

|

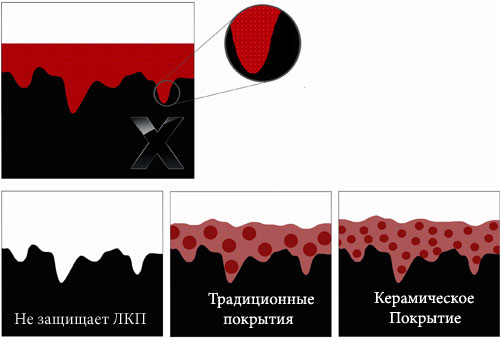

Поколение нано-материалов, ионо-силикатов, полисилазана (Polysilazane) и конечно же новейшее керамическое соединение.

Они не содержат вакс, паст, силиконов и т.п. Они работают непосредственно с Лаком, на молекулярном уровне, создавая, единое целое с ЛКП и обладают высокой износостойкостью и отличным блеском.

Последней разработкой стало керамическое соединение, соответствующее структуре новейших лакокрасочных материалов. Активные керамические соединения, связанные с комплексом полимеров, позволили создать уникальный, по толщине и твердости на сегодняшний день, состав.

Покрытие позволяет наносить защитный слой не только на лакокрасочную поверхность, но и на любую другую часть экстерьера автомобиля, включая колесные диски, хром и стекла.

Внедряясь в кристаллическую решетку обрабатываемой поверхности он создает прочное, супертвердое и стойкое защитное соединение, надежно и гарантированно качественнее, по своим защитным свойствам. Создает самое прочное, не требующее ухода, долговечное покрытие (рисунок 6.8).

|

Рисунок 6.8 Схема керамического соединения для защиты полированных поверхностей |

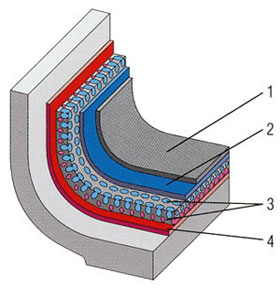

4-х слойное антипригарное покрытие ТИТАНпк обладает повышенной износостойкостью (рисунок), достигаемой за счет особой структуры и специальной технологии нанесения. Это собственная запатентованная разработка компании, не имеющая аналогов в России. Прототип покрытия применялся при постройке космического корабля Буран и орбитальных спутников.

Покрытие равномерно нагревается за счет особой конструкции корпуса по принципу "золотого сечения", толстого дна (6-8 мм) и чуть более тонких стенок (4-4,5 мм). Рисунок 6.9: 1 - высококачественный противопригорающий слой; 2 - промежуточный слой повышающий прочность сцепления противопригорающего слоя с керамическим; 3 - полимер-керамический слой высокой прочности; 4 - твёрдый керамический слой на алюминиевой поверхности корпуса [3].

|

Рисунок 6.9 Схема четырехслойного антипригарного покрытия |

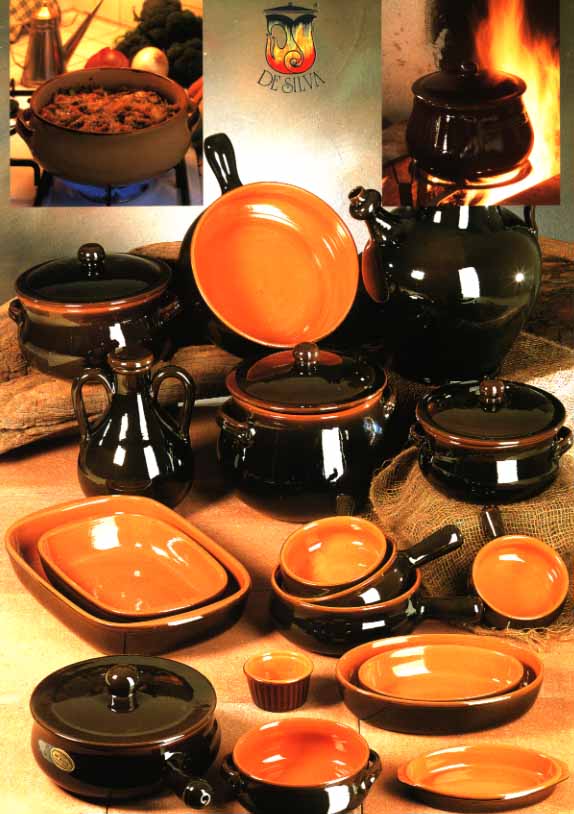

Другие примеры керамических покрытий в быту (рисунок 6.10).

|

|

|

|

|

|

Рисунок 6.10 Примеры использования керамических покрытий в быту |

|

Нанесение керамических покрытий - общепризнанный способ защиты растущих кристаллов от науглероживания со стороны графита подложки. Высокая адгезия позволяет многократно использовать графитовую пластину или матрицу. Керамическое покрытие наносится тонким слоем при помощи плазменного напыления. Экономичность, равномерность и высокую повторяемость свойств обеспечивает роботизированный комплекс.

Благодаря технологичности производства, керамические покрытия, наносимые методом плазменного напыления, получили широкое распространение в промышленности. Они используются во многих отраслях - энергетике, авиации и при транспортировке газов – для напыления термобарьерных покрытий на горячие элементы газотурбинных двигателей. В металлургии – для уплотнительных поверхностей насосов, для защиты от науглероживания от графитовой подложки (рисунок 6.11).

|

Рисунок 6.11 Керамическое покрытие полученное методом плазменного напыления |

Керамические покрытия имеют и дополнительные свойства. Они обеспечивают термозащиту, термостойкость, электроизоляцию, возможность качественной лазерной гравировки. Напыление производится как на внешние, так и на внутренние поверхности деталей.

Для создания износоустойчивых поверхностей используется Al2O3 или электрокорунд. Оксид алюминия является инертным экономичным материалом, обладающим большой прочностью. Керамическое покрытие на его основе может эксплуатироваться при температуре до 1100°C. Идеально подходит для напыления электроизоляции.

Использование теплозащитных покрытий (ТЗП) для охлаждаемых лопаток является актуальным направлением совершенствования газовых турбин. В отличие от широко применяемых жаростойких покрытий, ТЗП защищают не только поверхность лопаток от высокотемпературной коррозии, но и материал лопатки от разупрочнения в результате воздействия высоких температур. Использование ТЗП позволяет понизить температуру лопаток и увеличить их долговечность. На стационарных и переходных режимах ТЗП выравнивает температуру поверхности лопатки и понижает термические напряжения в ней.

Керамический слой нанесенный непосредственно на поверхность жаропрочного сплава не обладает необходимой долговечностью. Проникновение кислорода через керамический слой к поверхности жаропрочного сплава приводит к ее быстрому окислению и к скалыванию керамического слоя. Поэтому, как правило, теплозащитное покрытие состоит не менее чем из двух слоев – внешнего керамического и внутреннего жаростойкого. В зависимости от опыта применения защитных покрытий для конкретного двигателя, от требований к физико-механическим свойствам и защитным функциям подслоя, это может быть диффузионное алюминидное покрытие легированное кремнием (Al-Si), хромом (Al-Cr), платиной (Al-Pt); конденсационное или плазменное покрытие типа (Ni,Co)Cr-Al-Y. К свойствам подслоя предъявляются те же требования, что и к свойствам жаростойких защитных покрытий.

Существуют и специфические требования к подслою: подслой обязательно должен обладать высокой жаростойкостью, оксиды образующиеся на его поверхности должны иметь высокую прочность связи с подслоем и внешним керамическим слоем. При выборе состава подслоя следует обратить внимание на концентрацию в них иттрия или других элементов, обеспечивающих высокое сцепление оксидов с поверхностью. Это особенно важно в случае нанесения подслоя электроннолучевой технологией (ЭЛТ), при которой концентрация иттрия в подслое может быть значительно ниже требуемой концентрации.

Необходимо учитывать, что ТЗП обычно используется на лопатках высокотемпературных турбин. Лопатки таких турбин имеют направленную или монокристальную структуры, тонкие стенки и высокую эффективность охлаждения. При работе в этих лопатках и особенно на их поверхности возникают высокие термические напряжения и деформации. Поэтому характеристики термомеханической усталости являются наряду с жаростойкостью основными при выборе состава подслоя.

Внешний керамический слой ТЗП на основе оксидной системы ZrO2-Y2O3 (YSZ) может формироваться двумя способами: плазменным напылением на воздухе соответствующих порошков и конденсацией пара образующегося при электроннолучевом испарении керамических брикетов. Обычно, для формирования керамического слоя применяют составы ZrO2-(6-9%)Y2O3, которые по результатам многочисленных исследований обладают высокой долговечностью. Однако, необходимо иметь в виду, что долговечность ТЗП связана не только с его химическим составом, но также со структурой керамического слоя и адгезионной прочностью границы между керамическим слоем и подслоем, которые зависят от способа нанесения керамического слоя. Способ нанесения определяет так же термические напряжения в керамическом слое и шероховатость его поверхности.

Основную сложность в создании ТЗП для лопаток турбин представляет сочетание керамики, расположенной на поверхности лопатки с жаропрочным сплавом из которого она изготовлена. Существенное различие в коэффициентах термического расширения керамики и жаропрочного сплава в интервале температур от 20 до 1200 ºС приводит к образованию при циклах "нагрев - охлаждение" высоких термических напряжений в керамике и в результате - к скалыванию керамического слоя с поверхности. Для снижения термических напряжений применяют различные технологические приемы дробления керамики. В керамическом слое нанесенным плазменным способом специальной термической обработкой формируют сетку микротрещин разбивающих керамику на отдельные фрагменты. При использовании электроннолучевой технологии, в керамическом слое за счет высокой разности температур между паром и подложкой, формируется специфическая столбчатая структура легко дробящаяся на фрагменты при появлении в ней напряжений растяжения [6].

Одним из главных моментов, определяющим успех в создании теплозащитных покрытий, является получение необходимой адгезионной прочности между керамическим слоем и жаростойким металлическим подслоем, обеспечивающей сохранение керамики на поверхности лопатки в течении всего времени эксплуатации.

В авиационном двигателестроении, как правило, плазменная технология нанесения керамического слоя ТЗП применяется для камер сгорания и некоторых поверхностей сопловых лопаток. Электроннолучевая технология нанесения керамического слоя ТЗП применяется для рабочих лопаток турбин. В таблице приведены некоторые сравнения керамических слоев теплозащитных покрытий нанесенных плазменной и электроннолучевой технологиями.

Сравнение свойств ТЗП с керамическим слоем ZrO2-8%Y2O3, нанесенных плазменной (ПТ) и электроннолучевой (ЭЛТ) технологиями (таблица 6).

Таблица 6 Сравнительная характеристика ПТ и ЭЛТ технологий [9]

Свойство |

ПТ |

ЭЛТ |

Теплопроводность, Вт/м·К |

0,8-1,1 |

1,5-1,9 |

Шероховатость, мкм |

10,0 |

1,0 |

Адгезионная прочность, МПа |

20-40 |

400 |

Модуль Юнга, ГПа |

200 |

90 |

Относительная скорость эрозии |

7 |

1 |

Ведущие производители авиационных двигателей в настоящее время применяют ТЗП для повышения надежности и долговечности лопаток турбин. General Electric использует ТЗП на рабочих лопатках двигателей CFM-56-7 и многих других. По оценкам исследователей фирмы эффект снижения температуры лопаток в результате применения ТЗП составляет до 90С и зависит от теплового потока в турбине, толщины керамического слоя ТЗП, его теплофизических характеристик и конструкции лопаток. Использование ТЗП позволило исключить аксиальные и радиальные трещины лопаток, коробление выходных кромок.

Высокая эффективность применения ТЗП получена на рабочих лопатках различных двигателей. На двигателях Pratt-Whitney: PW 2040 и PW 4000 получено снижение температуры лопаток на ~ 120 ºС при этом долговечность лопаток с ТЗП увеличена в 3-5 раз.

Высокая эффективность ТЗП была отмечена на рабочих лопатках двигателей СНТК им. Н.Д.Кузнецова. После проведения стендовых и летных испытаний двигателей НК – на рабочих лопатках турбин с ТЗП отсутствовали термоусталостные трещины (фрагментации), в 2-3 раза уменьшилась вытяжка лопаток.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1 Ю.М. Лахтин, В.П. Леонтьева. Материаловедение. М.:Машиностроение, 1990. – 532 с.

2 Под редакцией С.И. Богодухова, В.А Бондаренко. Технологические процессы машиностроительного производства. Оренбург, ОГУ, 1996.

3 Арзамасов Б.Н. Материаловедение. - М.: Изд-во МГТУ им. Н. Э. Баумана, 2003. – 648 с.

4 Глинка Н.Л. Общая химия. - Л.: Химия, 1988. - 702 с.

5 Горчаков Г.И., Баженов Ю.М. Строительные материалы. Учебник для вузов. Стройиздат. 1986.

6 Гуляев А.П. Материаловедение. – М.: Металловедение, 1986 . – 542 с.

7 Дринберг С.А., Ицко Э.Ф. Растворители для лакокрасочных материалов: Справочное пособие. - 2-е изд., перераб. и доп.- Л.: Химия, 1986. - 208 с.

8 Карапетьянц М.X., Дракин С.И. Общая и неорганическая химия. - М.: Высш. шк., 1981. - 632 с.

9 Основы материаловедения. / Под ред. И.И. Сидорина. – М.: Машиностроение, 1976. – 436 с.

10 Рыбьев И.А. Общий курс о строительных материалах. Учебник для вузов. Москва. 1987.