- •1. Основные понятия и общие характеристики тепловой работы печей

- •1.1 Задачи общей теории печей. Главные зоны печей.

- •1.2 Классификация режимов тепловой работы печей.

- •1.3 Температурный режим печей и тепловой режимы печей, их основные разновидности

- •1.4 Тепловой баланс печей периодического и непрерывного действия

- •1.5 Производительность печи, ее связь с полезным теплоусвоением, геометрическими размерами рабочей камеры печи и длительностью технологического процесса

- •2. Тепло- и массообмен в зтп печей различного технологического назначения.

- •2.1. Общие характеристики и требования к технологии нагрева твердых тел

- •2.2 Процессы и явления при нагреве металла

- •2.3 Рациональные температурные режимы нагрева металла

- •Режимы нагрева термически тонких тел

- •Режимы нагрева термически массивных тел

- •2.4 Расчеты нагрева металла

- •Прогреваемая толщина заготовок в зависимости от их расположения на поду печи

- •2.4 Физическая картина и особенности теплообмена при протекании процессов плавления и затвердевания

- •2.6. Тепло и массообмен в процессе сушки

- •3. Типовые режимы схемы тепловой работы печей-теплообменников

- •3.1 Общие сведения

- •3.2 Радиационные режимы работы печей

- •3.3 Конвективные режимы работы печей.

- •4. Применение положений общей теории тепловой работы печей при математическом моделировании и выполнении теплотехнических расчетов.

- •4.1 Общие принципы математического описания тепловой работы печей

- •5. Библиографический список

Режимы нагрева термически массивных тел

В отличие от нагрева термически тонких тел при нагреве массивных возникают обстоятельства, при которых необходимо увеличить продолжительность пребывания слитков и заготовок в печах. К ним относятся в первую очередь неравномерность нагрева по толщине и связанные с ней термические напряжения, что не позволяет применять одноступенчатый режим нагрева.

Возникновение термических напряжений, представляющих опасность в начале нагрева (до температуры перехода из упругого состояния в пластическое), приводит к необходимости снижать скорость нагрева в этом интервале до такой величины, при которой разность температур по сечению не превышает допустимого значения.

К выбору скорости нагрева на начальном участке следует отнестись особенно внимательно в случае нагрева сплавов с невысокой теплопроводностью. В слитках из таких сплавов возникает большая разность температур между поверхностью и центром, вызывающая соответственно более высокие термические напряжения.

Наличие существенной разности температур по сечению слитка или заготовки в конце нагрева, при которой они не могут быть выданы из печи, заставляет либо снижать скорость нагрева во всем температурном интервале нагрева, либо предусматривать период (или зону) выдержки металла в печи. Назначением периода выдержки является устранение чрезмерной разности температур по сечению при неизменной температуре поверхности. Следует иметь в виду, что если пониженная скорость нагрева в начальный период не приводит к заметному увеличению окисления металла, то даже небольшое увеличение продолжительности его пребывания в печи при высокой температуре поверхности сопряжено с существенными дополнительными потерями металла с оксидами.

Все эти соображения вызывают необходимость выбора и расчета рационального режима нагрева в каждом конкретном случае. Режим нагрева должен обеспечивать минимальную продолжительность пребывания металла в печи при безопасной (с точки зрения термических напряжений) скорости нагрева и при допустимой (с технологической точки зрения) конечной разности температур по сечению.

Многообразие размеров и форм слитков и заготовок из самых различных сплавов с существенно разными теплофизическими характеристиками обусловливает и разнообразие применяемых на практике конкретных режимов нагрева массивных тел. Естественно, что описать все эти режимы нагрева невозможно. Поэтому все многообразие применяемых в промышленной практике режимов нагрева целесообразно свести к типовым режимам схемам. В качестве таковых можно представить двухступенчатый и трехступенчатый режимы нагрева массивных тел с модификациями в рамках каждой схемы. Такие модели позволяют установить подход к математическому описанию и анализу реальных процессов нагрева, выяснить лимитирующие факторы процесса и определить порядок расчета нагрева металла в печах.

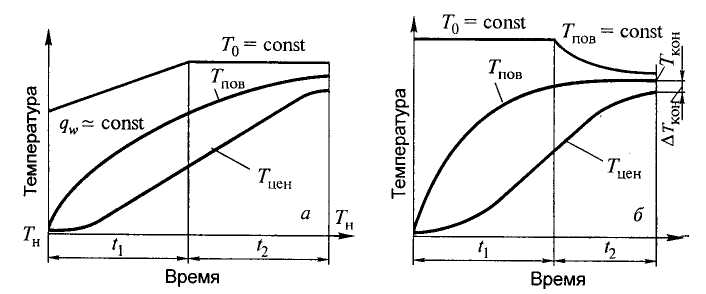

Двухступенчатый режим нагрева состоит из двух последовательных периодов. Условия теплообмена металла со средой в каждом из этих периодов определяются как допустимыми скоростями нагрева, так и реальными возможностями подвода тепла к нагреваемой поверхности в печах разных конструкций. В соответствии с этим первый период нагрева может осуществляться либо замедленно, либо ускоренно.

Так, если термические напряжения представляют опасность для слитка или заготовки (в случае, например, большой толщины нагреваемого тела, нагрева легированной стали с низкой теплопроводностью и т.д.), то первый период нагрева следует осуществлять замедленно. Замедленный нагрев получается, если нагреваемую заготовку поместить в печную камеру с пониженной температурой и затем постепенно повышать температуру по мере прогрева металла. Такого рода условия имеют место при холодном посаде слитков в нагревательные колодцы. Замедленный нагрев в первом периоде обусловлен иногда и условиями тепловой работы самой печи и может быть проведен (так же как и в случае двухступенчатого нагрева тонких тел), даже если по условиям термических напряжений он и не требуется. Примером может служить любая методическая печь, где в методической зоне, играющей роль теплоутилизирующего устройства, происходит замедленный нагрев при постепенно возрастающей температуре греющей среды. Условия теплообмена среды с металлом при этом практически близки к нагреву с постоянной плотностью теплового потока.

Второй период нагрева в этом случае осуществляют при постоянной температуре греющей среды (рис. 2.2.а). Температура поверхности в течение второго периода достигает заданной величины, а разность температур по сечению успевает сократиться к моменту завершения второго периода и не превышает допустимого значения, обусловленного требованиями технологии обработки металла.

В том случае, когда термические напряжения, возникающие при нагреве, не представляют опасности (и если позволяет конструкция печи), период нагрева можно интенсифицировать путем загрузки холодных заготовок в среду с постоянной повышенной температурой (рис. 2.2.б).

Рис. 2.2. Двухступенчатый

режим нагрева:

а — замедленный

нагрев в первом периоде; б

— ускоренный нагрев

в первом периоде

Уровень температуры среды и определяемые им тепловые потоки к металлу в этом случае следует выбирать таким образом, чтобы разность температур в нагреваемом металле не превышала предельно допустимого значения.

Опасность перегрева тепловоспринимающих поверхностей (а также ребер) заготовок заставляет снижать температуру среды во втором периоде и осуществлять выдержку при постоянной температуре поверхности металла. Расчеты и опыты показывают, что вариант двухступенчатого режима с форсированным нагревом в первом периоде дает существенное сокращение продолжительности нагрева, приводящее к повышению производительности печей и уменьшению потерь металла вследствие его окисления, но неизбежно сопровождается более высоким удельным расходом топлива и снижением коэффициента полезного теплоиспользования в печи.

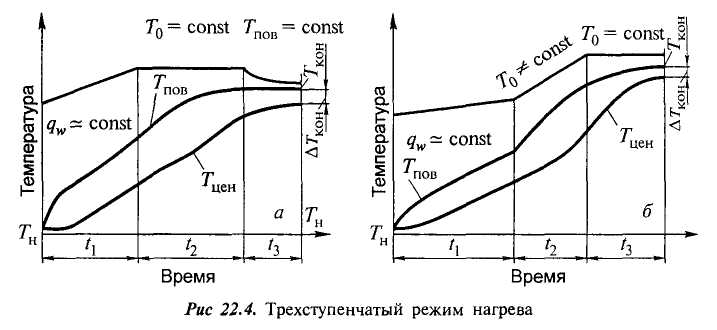

Трехступенчатый режим нагрева позволяет более эффективно нагревать массивные тела, для которых термические напряжения представляют значительную опасность. В первую очередь это относится к слиткам холодного посада и литым слябам и заготовкам, получаемым на машинах непрерывного литья и отличающимся высоким уровнем остаточных напряжений, причем особое внимание следует уделять сплавам с низкой теплопроводностью.

Рис. 2.3 Трехступенчатый режим нагрева

металла

а

б

среды, обычно при почти постоянной плотности теплового потока к поверхности. Величину плотности теплового потока выбирают исходя из допустимой разности температур по сечению. Период нагрева с пониженной скоростью продолжается до достижения в центре слитка температуры перехода из упругого состояния в пластическое, после которой термические напряжения не опасны. Во втором периоде ускоренный нагрев ведут либо при постоянной температуре среды, как это имеет место в методических печах при переходе металла в сварочную зону (рис. 2.3. а), либо при возрастающей температуре среды,

что характерно для режима нагрева крупных слитков холодного посада в колодцах (рис. 23.б). В обоих случаях после периода ускоренного нагрева, когда поверхность металла достигла конечной температуры, следует третий период — период выдержки, когда происходит выравнивание температуры по сечению. В течение этого периода достигается требуемая равномерность нагрева металла по сечению. При этом пониженная температура уходящих из печи газов в течение первого периода нагрева создает предпосылки для уменьшения удельного расхода топлива и повышения коэффициента полезного теплоиспользования.