- •1. Основные понятия и общие характеристики тепловой работы печей

- •1.1 Задачи общей теории печей. Главные зоны печей.

- •1.2 Классификация режимов тепловой работы печей.

- •1.3 Температурный режим печей и тепловой режимы печей, их основные разновидности

- •1.4 Тепловой баланс печей периодического и непрерывного действия

- •1.5 Производительность печи, ее связь с полезным теплоусвоением, геометрическими размерами рабочей камеры печи и длительностью технологического процесса

- •2. Тепло- и массообмен в зтп печей различного технологического назначения.

- •2.1. Общие характеристики и требования к технологии нагрева твердых тел

- •2.2 Процессы и явления при нагреве металла

- •2.3 Рациональные температурные режимы нагрева металла

- •Режимы нагрева термически тонких тел

- •Режимы нагрева термически массивных тел

- •2.4 Расчеты нагрева металла

- •Прогреваемая толщина заготовок в зависимости от их расположения на поду печи

- •2.4 Физическая картина и особенности теплообмена при протекании процессов плавления и затвердевания

- •2.6. Тепло и массообмен в процессе сушки

- •3. Типовые режимы схемы тепловой работы печей-теплообменников

- •3.1 Общие сведения

- •3.2 Радиационные режимы работы печей

- •3.3 Конвективные режимы работы печей.

- •4. Применение положений общей теории тепловой работы печей при математическом моделировании и выполнении теплотехнических расчетов.

- •4.1 Общие принципы математического описания тепловой работы печей

- •5. Библиографический список

3.3 Конвективные режимы работы печей.

При конвективном режиме работы печей теплоотдача к поверхности нагрева ЗТП осуществляется преимущественно конвекцией, и поэтому влияние радиационной составляющей может быть учтено путем поправки с помощью постоянного коэффициента. Теплоносителем при конвективном режиме может быть либо газообразная среда (продукты горения, воздух, перегретый пар), либо жидкая (соли и расплавленные жидкие металлы .расплавленные минералы), либо псевдоожиженный (кипящий) слой зернистого материала. При жидком теплоносителе конвективный режим сохраняется вплоть до самых высоких температур, а при газообразном - до температур, не превосходящих 400°С. При низких температурах невозможно эффективное сжигание топлива, поэтому при конвективном режиме в топливных печах ЗГТ должна быть ограждена от ЗТП с тем, чтобы была исключен теплообмен излучением между ЗГТ в ЗТП. Для высокотемпературных конвективных печей с жидким теплоносителем в этом нет необходимости, так как жидкая среда не лучепрозрачна.

Из теории теплопередачи конвекцией известно, что при турбулентном движении конвективный перенос лимитируется в пограничном слое, где он сводится к переносу тепла теплопроводностью и массы диффузией. Поэтому все, что способствует уменьшению толщины пограничного слоя, способствует увеличению теплового потока конвекцией, и наоборот. Если поток массы идет в том же направлении, что и поток тепла, то массоперенос увеличивает теплоотдачу, если поток массы имеет встречное направление — то уменьшает. Если эффект от массопереноса учесть в значении виртуального коэффициента теплопроводности пограничного слоя, то в итоге, кроме толщины пограничного слоя, при постоянной разности температур на границах слоя, решающее значение имеет

виртуальный

коэффициент теплопроводности

![]() .

Коэффициенты теплопроводности для

некоторых жидкостей на 2—3 порядка выше

(табл. 3.1), чем для газов, но являются

более или менее постоянным свойством

вещества

теплоносителя.

.

Коэффициенты теплопроводности для

некоторых жидкостей на 2—3 порядка выше

(табл. 3.1), чем для газов, но являются

более или менее постоянным свойством

вещества

теплоносителя.

От разности температур между теплоносителем (за пределами пограничного слоя) и поверхностью нагрева зависит интенсивность теплопередачи конвекцией. Однако возможность увеличения коэффициента теплоотдачи конвекцией за счет увеличения разности температур ограничена природой конвективного теплообмена.

Сведения о физических свойствах некоторых теплоносителей приведены в таблице 3. 1. Газообразные теплоносители отличаются низкой объемной теплоемкостью, вследствие чего необходимо пропускать у поверхности нагрева большое количество теплоносителя.

Таблица 3.1

Некоторые параметры теплоносителей

Параметр |

Теплоноситель |

|||

Вода 20 С |

Литий 20 С |

Сталь 1550 С |

Соль (45% NaNO3+55% K NO3) 450 С |

|

Массовая удельная теплоемкость (сg), кДж/(кгК) |

4,19 |

4,19 |

0,84 |

1,97 |

Объемная удельная теплоемкость (сv), кДж/(м3К) |

4190 |

1980 |

5850 |

3840 |

Теплопроводность (т), Вт/мК |

0,55 |

40 |

50 |

0,23 |

Число Прандтля (Pr) |

1,83 |

0,05 |

0,045 |

7 |

Из газообразных теплоносителей перегретый водяной пар имеет наибольшую массовую удельную теплоемкость, но объемная удельная теплоемкость водяного пара не отличается от других газов. Массовая теплоемкость жидких теплоносителей мало отличается от таковой для газообразных теплоносителей, но зато объемная теплоемкость их на 2—2,5 порядка выше, и поэтому при применении жидких сред можно уменьшать расход теплоносителя. Вода как теплоноситель обладает наилучшими свойствами, имея наибольшую массовую удельную теплоемкость, однако может использоваться только в аппаратах охлаждения, поскольку из-за низкой температуры испарения может применяться только до температур, меньших 90° С.

Как известно, при стационарном тепловом режиме конвективный перенос описывается с помощью уравнения, следующего из закона Ньютона:

![]() Вт/м2,

(3.12)

Вт/м2,

(3.12)

где ![]() —

коэффициент теплоотдачи конвекцией,

Вт/(м2К);

—

коэффициент теплоотдачи конвекцией,

Вт/(м2К);

Тт и Тм— температура теплоносителя и поверхности нагрева, К;

Fм – площадь поверхности нагрева, м2.

Известно большое количество расчетных выражений для определения с использованием критериев Nu, Re и Рr, в которых обобщаются физические свойства и динамическая характеристика потока, поэтому они справедливы для той формы поверхности теплоотдачи, которая использовалась в экспериментах. Одной из наиболее достоверных обобщенных зависимостей для теплоотдачи при турбулентном течении является формула

![]() ,

(3.13)

,

(3.13)

которую можно представить в виде:

![]() (3.14)

(3.14)

Из формулы 14 следует, что для получения высоких значений главное значение имеют массовая скорость среды (точнее, относительная скорость среды и поверхности нагрева) и коэффициент теплопроводности, а все остальные свойства среды в отношении влияния на ак имеют подчиненное значение.

По характеру граничных условий теплопереноса для конвективных печей можно выделить два режима теплообмена: проточный и циркуляционный.

Вследствие возможности при применении жидких теплоносителей получать большие массовые скорости, особенно при использовании жидких металлов, имеющих высокую теплопроводность, коэффициенты теплоотдачи конвекцией для них достигают 5500 Вт/(м2К) и более, тогда как для газообразных в практически важных для печей случаях не превосходят 50 Вт/(м2К).

Проточный вариант конвективного режима теплообмена. При проточном режиме теплообмена поток теплоносителя обтекает поверхность нагрева, отдает ей тепло и затем отводится за пределы ЗТП, при этом энтальпия и температура теплоносителя вследствие теплоотдачи изменяются вдоль поверхности нагрева. Характеристическое уравнение, описывающее этот процесс и основанное на законе сохранения энергии и закономерности

ее переноса, имеет вид

![]() (3.15)

(3.15)

где ![]() и

и

![]() - поперечное

сечение потока теплоносителя (м2)

и его объемная

теплоемкость, кДж/(м3К);

- поперечное

сечение потока теплоносителя (м2)

и его объемная

теплоемкость, кДж/(м3К);

- величина поверхности нагрева, приходящаяся на 1 м пути потока в направлении у.

Первый член уравнения (3.15) описывает продольный, а второй - поперечный перенос тепла. При стационарном режиме теплообмена величины температур теплоносителя (Тт) и поверхности нагрева (Тм) меняются только в функции координаты у. Как известно, влияние температур характеризуется значением средней логарифмической разности температур

(3.16)

(3.16)

где

![]() и

и

![]() - соответственно

разности температур теплоносителя и

поверхности нагрева в ее начале и в

конце.

- соответственно

разности температур теплоносителя и

поверхности нагрева в ее начале и в

конце.

Определяя

теплоотдачу конвекцией при проточном

режиме, в формулу (3.12) вместо разности

температур подставляют величину

![]() .

В целях увеличения скорости теплоносителя,

кроме уменьшения сечения потока,

используется рециркуляция теплоносителя

путем подмешивания возврата, взятого

за пределами ЗТП (Vт.в.,

м3/с),

к исходному потоку теплоносителя (Vт.и.,

м3/с)

перед подачей его к поверхности

нагрева. Температура полученной рабочей

смеси равна

.

В целях увеличения скорости теплоносителя,

кроме уменьшения сечения потока,

используется рециркуляция теплоносителя

путем подмешивания возврата, взятого

за пределами ЗТП (Vт.в.,

м3/с),

к исходному потоку теплоносителя (Vт.и.,

м3/с)

перед подачей его к поверхности

нагрева. Температура полученной рабочей

смеси равна

![]() (3.17)

(3.17)

где

![]() - температура

исходного теплоносителя;

- температура

исходного теплоносителя;

К - коэффициент кратности рециркуляции;

m - cтепень охлаждения газов у поверхности нагрева;

m=Тт.в./Тт.р. (Тт.в - температура возврата).

При применении рециркуляции в конвективных печах такого типа, резко улучшается использование топлива вследствие уменьшения количества продуктов горения, выбрасываемых в трубу.

Вместе с тем увеличение количества теплоносителя при рециркуляции связано со снижением значения средней разности температур, поэтому важно знать, как рециркуляция

сказывается

на величине произведения

![]() и каково его оптимальное значение.

и каково его оптимальное значение.

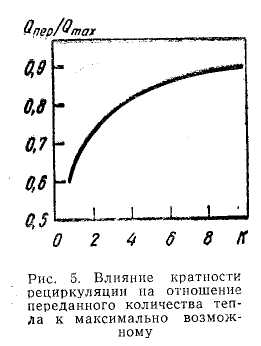

Как

следует из рис. 3.5, влияние возрастания

скорости при рециркуляции имеет большее

значение, чем уменьшение

![]() ,

поэтому с точки зрения конвективного

теплообмена рециркуляция всегда

эффективна, но особенно в пределах

1<К<4.

,

поэтому с точки зрения конвективного

теплообмена рециркуляция всегда

эффективна, но особенно в пределах

1<К<4.

Выбор величины К определяется технико-экономическими соображениями с учетом расхода энергии на возврат теплоносителя.

Таким образом, увеличение массовой скорости теплоносителя является главным способом уменьшения толщины пограничного слоя в целях интенсификации теплоотдачи конвекцией.

Немалое значение имеет также картина обтекания поверхности теплоносителем. Например, известно, что при продольном обтекании поверхности нагрева среднее значение αк уменьшается.

Рис. 3.5. Влияние кратности рециркуляции

на отношение переданного количества

тепла к максимально возможному

Для тонкостенной трубы диаметром 50 мм (при одинаковом значении чисел Re = 20000 и Рr=αк= 70 Вт/(м2К) для потока внутри трубы; для потока снаружи трубы (одиночная труба) =90 Вт/(м2К) при поперечном омывании и =68 Вт/(м2К) при продольном омывании; для пучка труб (поперечное омывание) =150 Вт/(м2К) при шахматном расположении труб и =145 Вт/(м2К) при коридорном расположении.

Известно также, что коэффициент теплоотдачи конвекцией возрастает при направлении потока на поверхность нагрева под углом и он выше в несколько раз для зернистого теплоносителя из-за частичного разрушении пограничного слоя взвешенными в потоке твердыми частицами.

По этой причине не существует универсальных формул, одинаково хорошо отвечающих условиям теплообмена конвекцией для различных форм поверхности нагрева, и поэтому следует выбирать расчетные формулы, наиболее отвечающие условиям

поставленной задачи. Проточный режим чаще всего используется при применении газообразного теплоносителя. Область применения конвективных печей с таким режимом в металлургии - это главным образом различные сушила, например, для сушки форм и стержней в литейном производстве, печи для термообработки некоторых сплавов в цветной металлургии и др. В связи с тем, что поверхность сплавов цветных металлов характеризуется пониженным значением степени черноты, конвективный режим работы в этих печах сохраняется до более высоких температур, чем это имеет место при нагреве черных металлов и неметаллических материалов. Коэффициент теплоотдачи конвекцией при использовании газообразных теплоносителей из-за низкого значения массовой скорости (обычно до 50 кг/с на 1 м2 сечения потока) в 10—20 раз ниже, чем при теплоотдаче радиацией. Вследствие указанного этот тип печей применяется в условиях, когда определяемый процесс в ЗТП неинтенсивный, и поэтому требуется медленный нагрев поверхности материала. Например, подобные условия создаются при сушке изделий и, в частности, литейных форм, поскольку градиент температуры и градиент влажности в высушиваемом изделии действуют на влагоперенос в разных направлениях. Сушка должна происходить в условиях преобладания влияния эффекта диффузии влаги над влиянием нагрева, т. е. нагрев поверхности должен быть медленным, иначе сушка будет неравномерной и вызовет трещинообразование. По указанной причине даже при конвективном нагреве иногда целесообразно увеличивать влажность теплоносителя.

Циркуляционный вариант конвективного режима работы печей. При циркуляционном режиме конвективного теплообмена один и тот же объем теплоносителя циркулирует между теплогенератором (радиантная труба, резистор) и поверхностью нагрева ЗТП. В некоторых случаях, например при процессах сушки, такой режим неприемлем, так как с теплоносителем должна удаляться испаренная влага. Однако в большинстве случаев вследствие малого расхода теплоносителя (только для потерь) такой режим вполне целесообразен. Это относится к применению в качестве теплоносителей жидких металлов, солей, газообразных контролируемых атмосфер и т. д. Жидкие теплоносители характеризуются еще одной очень важной особенностью. Если по формуле (3.14) рассчитать величину линейной скорости теплоносителя, необходимую для получения коэффициента теплоотдачи конвекцией порядка 70 Вт/(м2К), то получим для воздуха, калиевонатриевой соли и металлического лития соответственно 27; 0,02 и 0,005 м/с, т. е. даже небольшие скорости движения жидких теплоносителей, легко достигаемые при циркуляционном режиме (порядка десятых долей метра в секунду), приводят к высокой интенсивности теплообмена конвекцией. Столь низкие скорости движения жидкого теплоносителя легко достигаются даже при конвекции, создаваемой путем надлежащего размещения нагревателей и

поверхности нагрева в ЗТП. Размещение поверхности нагрева также должно способствовать естественной циркуляции жидкого теплоносителя, т. е. к устранению застойных зон. Чем больше мощность, затрачиваемая на перемешивание, тем выше скорость движения теплоносителей, тем интенсивнее теплоотдача конвекцией. Кинематический коэффициент вязкости перегретых жидких теплоносителей очень низкий и находится в пределах vм=10-6м2/с, поэтому критическое число Рейнольдса достигается при небольших значениях произведения wd=0,0025м2/с, и тогда, как следствие, теплоотдача конвекцией происходит в условиях турбулентного состояния теплоносителя.

Удобнее, однако, пользоваться аналогом числа Рейнольдса — числом GRe, выраженным через мощность М, затрачиваемую на перемешивание:

![]() (3.18)

(3.18)

где Vм - секундный объем перемешиваемой в ванне жидкости, который удобно принимать численно равным объему жидкости в ванне, м3/с;

![]() -плотность

теплоносителя, кг/м3.

-плотность

теплоносителя, кг/м3.

По формуле (18) легко определить, что для получения переходного состояния к турбулентному перемешиванию для литиевой ванны объемом 1 м3 достаточно затратить мощность порядка 10 Вт, для соляной ванны при тех же условиях 40 Вт, а свинцовая ванна потребовала бы уже свыше 150 Вт.

Коэффициент теплоотдачи для жидких металлических теплоносителей в несколько раз больше такового для обычных условий радиационного режима теплоотдачи. Это позволяет иметь интенсивную теплоотдачу при малой разности температур среды и поверхности нагрева, что очень важно во всех тех случаях, когда технологический процесс не допускает значительного перегрева поверхности. Такой случай имеет место при термообработке мелких стальных деталей. При нагреве изделий в псевдоожиженном слое зернистых материалов достигает значений 550 Вт/(м2К), т. е. уровня, соответствующего теплоотдаче радиацией, однако конвективный режим в данном случае сохраняется только до температур порядка 600—700° С. При более высоких температурах в кипящем слое начинает сказываться теплоперенос путем радиации.

Слоевой режим работы печей. В некоторых случаях ЗТП представляет собой слой сыпучего материала, подвергаемого тому или иному виду термической обработки, например восстановительному или окислительному обжигу, нагреву в целях сушки или расплавления и т. д.

Поверхность внешних границ ЗТП в данном случае очень мала по сравнению с

общей

поверхностью сыпучего материала,

расположенной в объеме ЗТП. Так как

теплоотдача всегда пропорциональна

поверхности нагрева, то сыпучие

материалы целесообразно нагревать,

используя, по возможности всю их

поверхность. Поэтому наиболее выгодные

условия для теплоотдачи создаются,

когда теплоноситель пронизывает всю

толщину сыпучего материала. В этих

условиях разделить радиацию от конвекции

при наличии высоких температур практически

невозможно, и поэтому теплоотдачу

принято характеризовать суммарным

коэффициентом, отнесенным к единице

объема слоя

![]() ,

Вт/(м3К).

При слоевом режиме ЗТП состоит из объема

плотной массы сыпучего материала и

объема пор, поэтому слой характеризуется

коэффициентом f,

называемом

порозностью слоя и который представляет

собой отношение объема пор к общему

объему слоя (м3/м3).

Если за d

принять

эффективный или средний диаметр частиц

слоя, то можно вывести величину,

называемую эффективным или приведенным

диаметром пор:

,

Вт/(м3К).

При слоевом режиме ЗТП состоит из объема

плотной массы сыпучего материала и

объема пор, поэтому слой характеризуется

коэффициентом f,

называемом

порозностью слоя и который представляет

собой отношение объема пор к общему

объему слоя (м3/м3).

Если за d

принять

эффективный или средний диаметр частиц

слоя, то можно вывести величину,

называемую эффективным или приведенным

диаметром пор:

![]() (3.19)

(3.19)

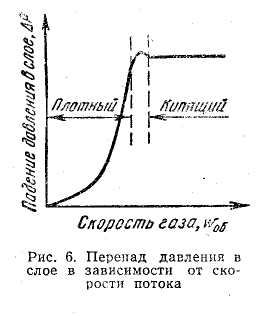

Существуют три принципиально различных разновидности слоевого режима, отличающиеся граничными условиями теплообмена: плотный (или фильтрующий) слой, псевдоожиженный (или кипящий) и псевдогазовый (или взвешенный) слой.

Рис. 3.6. Перепад давления в слое в

зависимости от скорости потока

В условиях плотного слои частицы неподвижны по отношению к теплоносителю или относительно медленно движутся в условиях противотока или прямотока.

В условиях кипящего слои частицы находятся в состоянии интенсивного перемешивания под динамическим воздействием потока теплоносителя.

В условиях взвешенного слоя частицы находятся во власти потока и движутся вместе с ним. На рис.3.6 показана зависимость сопротивления слоя от скорости теплоносителя, отнесенной к общему сечению слоя wоб. Перелом на кривой означает переход от плотного слоя к кипящему. Независимость сопротивления от скорости, отнесенной к

общему сечению слоя объясняется возрастанием порозности слоя, и поэтому неизменностью действительной скорости потока в слое. Для взвешенного слоя понятие о сопротивлении слоя да теплоносителя становится бессмысленным и следует говорить о сопротивлении движению взвеси.

Режим плотного (фильтрационного) слоя. Этот режим характерен для очень многих типов шахтных печей, в которых ЗГТ сосредоточивается внизу шахты, а остальная часть слоя работает как теплообменник. Это доменные печи, литейные вагранки, шахтные печи восстановительной плавки в цветной металлургии, печи для обжига известняка и доломита и т. д. Отличительной особенностью этих печей является то, что воздух для горения топлива в целях получения газообразного теплоносителя подводится или в стехиометрическом количестве по отношению к топливу, поступающему в ЗГТ, или в меньшем количестве в зависимости от технологических требований к теплоносителю.

Так, в плавильных вагранках на 1 кг кокса подводится 9—10 м3 воздуха, а в доменных печах 2,5—3 м3, причем в первом случае количество воздуха обеспечивает сжигание кокса, поступившего в ЗГТ, в СО2, во втором — в СО, которая в дальнейшем в слое используется как реагент для восстановления окисленных железных руд. В первом случае технологический режим является нейтральным, во втором — восстановительным. Окислительный слоевой режим, для которого подача воздуха на 1 кг кокса достигает в некоторых случаях 80 м3, относится к области печей-теплогенераторов, так как в этом случае воздух расходуется на окисление теплообразующих примесей сырьевых материалов. Для примера можно назвать шахтные печи для выплавки медного штейна из сернистых руд. Топливо в данном случае подается в относительно небольших количествах для сведения энергетического баланса ЗТП.

Чисто теплообменная зона в таких печах слабо развита и сосредоточена в самом верху слоя, где температура исключает развитие процессов окисления.

В порядке идеализации тепловой работы плотного слоя представим себе, что слой имеет цилиндрическую форму, в тепловом отношении изолирован от окружающего пространства и отсутствуют радиационный и контактный теплообмен между частицами. Слой заполнен частицами шаровой формы с ограниченной теплопроводностью. Движение частиц и теплоносителя по сечению равномерное и противоточное. Сформулируем математическую модель такого идеализированного процесса.

В связи с тем, что здесь имеют место две движущиеся среды и два вида теплопередачи, то, прежде всего, необходимо написать уравнение сохранения энергии

![]() (3.20)

(3.20)

![]() (3.21)

(3.21)

Так как материал шаров имеет ограниченную теплопроводность, то определяемым процессом является передача тепла внутри шаров, и поэтому для этого процесса необходимо написать уравнение теплопроводности

(3.22)

(3.22)

Для завершения математической модели необходимо записать для уравнения теплопроводности начальное и граничное условия:

![]() (3.23)

(3.23)

![]() (3.24)

(3.24)

В формулах (3.20) - (3.24)

![]() - поперечное

сечение слоя, м2;

- поперечное

сечение слоя, м2;

Fм - поверхность нагрева слоя, м2/м3;

![]() и

и

![]() - скорость

и теплоемкость теплоносителя, м/с и

кДж/(м3К);

- скорость

и теплоемкость теплоносителя, м/с и

кДж/(м3К);

Тт и Тм - температуры теплоносителя и частиц слоя, К;

Wм и Wт - водяные числа материала и теплоносителя, кВт/К;

R и r - радиус частиц и текущая координата, м;

![]() и

и

![]() - коэффициенты

теплопроводности и температуропроводности

материала частиц, Вт/(мК) и м2/с

- коэффициенты

теплопроводности и температуропроводности

материала частиц, Вт/(мК) и м2/с

Совместное решение уравнений (3.20) — (3.24) позволяет получить распределение температур в частице в любой момент времени, т. е. для каждого сечения слоя, по высоте.

Приближенное этой системой решение уравнений с достаточной точностью для противотока получено Б.И. Китаевым:

(3.25)

(3.25)

где ![]() и

и

![]() - начальные

температуры частиц и теплоносителя,

К;

- начальные

температуры частиц и теплоносителя,

К;

см - удельная теплоемкость материала частиц, кДж/(кгК).

Существует достаточное количество формул для определения теплоотдачи

конвекции в условиях плотного слоя. Учитывая, что при значениях Re>200 в плотном слое наступает турбулентное движение, можно пользоваться формулой В. Н. Тимофеева

![]() (3.26)

(3.26)

в которой скорость теплоносителя берется по полному сечению слоя. Пересчет на объемный коэффициент осуществляется по формуле

![]() (3.27)

(3.27)

К сожалению, формула (3.26) учитывает только конвективный перенос, тогда как начиная с 750°С в шахтных печах заметную роль приобретает излучение.

Основными допущениями при рассмотрении схемы работы плотного слоя является монодисперсность слоя и равномерность распределения частиц и теплоносителя по сечению слоя. В практических условиях ни то, ни другое не существует и при конструировании шахтных печей прежде всего стремятся достичь равномерной работы слоя по сечению.

Распределение материала в неподвижном плотном слое определяется условиями его загрузки. Гидравлическое сопротивление слоя подчиняется зависимости

![]() Па (3.28)

Па (3.28)

где Ксл - коэффициент сопротивления.

Коэффициент сопротивления полидисперсного слоя зависит от соотношения фракций в слое и имеет максимум при наиболее плотной укладке частиц в слое, характеризуемой минимальной порозностью слоя.

Наименьшее сопротивление слой имеет вдоль ограждающих рабочее пространство стен. Газы, фильтрующиеся через слой, поэтому имеют тенденцию в большем количестве двигаться вблизи стен, что получило название стеночного эффекта.

Если отношение высоты слоя (Н) к его диаметру (D) невелико, то давление слоя целиком передается на дно соответствующей емкости.

По мере возрастания отношения H/D быстро возрастает распорное усилие и уменьшается активное давление, определяющее общее давление слоя на дно емкости. Так, например, для сыпучего материала с D/d=const для цилиндрической шахты при H/D — 5 активное давление составляет только 10% от общего давления слоя. Естественно, что в шахтах, расширяющихся книзу, доля активного давления больше, а для сужающихся книзу — меньше. Например, в доменных печах со сложным профилем шахты около 80% давления шихты воспринимается стенками, что и вызывает необходимость мощного крепления стен доменных печей.

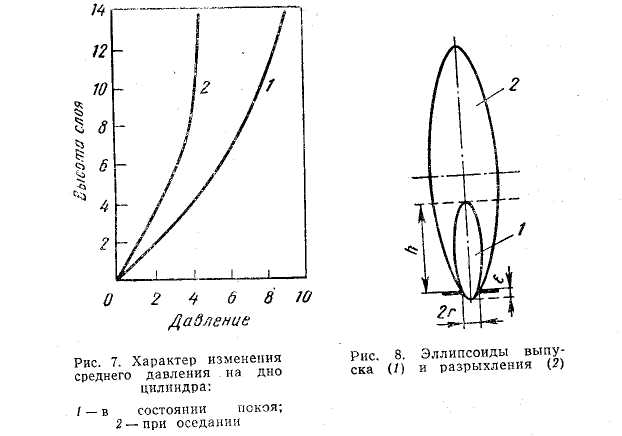

В шахтных печах движение материалов осуществляется под действием силы тяжести, причем в процессе движения газовое сопротивление слоя остается или неизменным, или несколько уменьшается (на 5—10%), но локальное сопротивление отдельных участков может измениться существенно вследствие перераспределения, мелких фракций. Активное давление при оседании материалов несколько уменьшается (рис. 3.7). Движение материалов в шахте зависит от способа их отбора внизу шахты. Так, если выпуск сыпучего материала происходит через отверстие, то течение материала подчиняется определенной закономерности, а именно процесс истечения частиц слоя в отверстие с радиусом r происходит из объема, имеющего форму эллипсоида вращения (рис. 3.8), усеченного плоскостью выпускного отверстия.

Объем этого эллипсоида равен:

![]() м3 (3.29)

м3 (3.29)

где h - высота эллипсоида выпуска над плоскостью отверстия, м;

![]() - эксцентриситет эллипсоида.

- эксцентриситет эллипсоида.

Особенностью эллипсоида выпуска является то, что все частицы, расположенные на его поверхности, в одинаковое время достигают отверстия. Величина переменная, но увеличивается при слеживании слоя частиц и при уменьшении их размера. Для шероховатых частиц величина е меньше.

Рис.3.7. Характер изменения среднего

давления на дно цилиндра: 1- в состоянии

покоя; 2- при оседании

Рис. 3.8. Эллипсоиды выпуска (1) и разрыхления

(2)

Все это справедливо для случая, когда размеры и форма частиц слоя не изменяются при их движении. Практически при термической обработке материалов в шахте происходят процессы измельчения, размягчения и даже плавления, влияние которых на механику материалов в слое весьма сложно и устанавливается только опытным путем.

Как правило, шахтные печи строятся по принципу противотока материалов и газов, что связано с лучшим использованием тепла газов, фильтрующихся через слой. Как известно, при противотоке температура отходящих газов может быть ниже температуры нагрева материалов, что невозможно при прямотоке.

При противоточном движении газов (снизу вверх) и материала (сверху вниз) вверху слоя скорость теплоносителя не может быть произвольно большой, она ограничивается устойчивостью слоя. В шихте при полидисперсном материале всегда имеется некоторое количество мелких фракций, которые будут вынесены из слоя потоком теплоносителя. Предельный размер частиц, которые при свободном их расположении вверху слоя не будут выноситься за пределы слоя, и характеризует предельно допустимую (wкр) скорость теплоносителя. В момент отрыва сила сопротивления частицы потоку теплоносителя должна быть равна или больше суммы силы веса и силы инерции частицы:

![]() (3.30)

(3.30)

где ![]() и

и

![]() - соответственно масса

частицы и масса объема теплоносителя,

равного объему частицы;

- соответственно масса

частицы и масса объема теплоносителя,

равного объему частицы;

dH - элементарное перемещение частицы за время dt.

После преобразования для частицы сферической формы получим выражение:

![]() (3.31)

(3.31)

Обработка уравнения (31) средствами теории подобия позволяет получить два критерия уноса:

1)

![]() 2)

2)

![]() (3.32)

(3.32)

Предельному

состоянию устойчивости отвечает

![]() откуда

следует, что критическое значение

скорости теплоносителя определяется

выражением

откуда

следует, что критическое значение

скорости теплоносителя определяется

выражением

![]() (3.33)

(3.33)

Из экспериментальных данных известно, что для слоя кусков неопределенной формы значение первого критерия уноса (3.32) равняется ~ 0,042.

Очевидно, наиболее действенным способом увеличения устойчивости слоя является уменьшение в шихте доли мелких фракций. Этому способствуют различные методы подготовки сырьевых материалов, в том числе их предварительное спекание.

Рис. 3.9. К выводу формулы, иллюстрирующей

влияние давления газа на его перепад

в слое

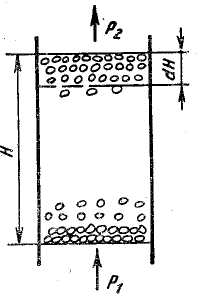

При прочих равных условиях устойчивость слоя возрастает при уменьшении линейной скорости теплоносителя вверху слоя. Для того чтобы при этом сохранить массовую скорость и тем самым условия протекания технологического процесса, необходимо увеличить давление теплоносителя вверху слоя. Рассмотрим идеализированную схему слоя (рис. 9). Пусть Р1 и Р2 — соответственно давление теплоносителя при входе и при выходе из слоя. Тогда для двух сечений, расположенных на расстоянии dH, можно написать

![]() Па

(3.34)

Па

(3.34)

где

![]() —

сопротивление 1 м толщины слоя, равное

согласно формуле (3.28),

—

сопротивление 1 м толщины слоя, равное

согласно формуле (3.28),

![]() ,

Па

(3.35)

,

Па

(3.35)

Учитывая зависимость скорости и плотности теплоносителей от давления и принимая температуру в слое постоянной, получим

После

подстановки значения

![]() в формулу (3.34), интегрирования в пределах

от 0 до Н

и от Р2

до P1

и преобразования получим

в формулу (3.34), интегрирования в пределах

от 0 до Н

и от Р2

до P1

и преобразования получим

![]() ,

Па (3.36)

,

Па (3.36)

где Ро—нормальное давление.

Из уравнения (3.35) следует, что по мере увеличения давления вверху слоя (Р2) сопротивление слоя падает вследствие уменьшения линейных скоростей в слое, в том числе и вверху слоя, что позволяет увеличить устойчивость слоя или при сохранении устойчивости увеличить расход теплоносителя.

Специфической особенностью слоевого режима в шахтных печах является ограниченное значение перемешивания материалов и газов в горизонтальных сечениях слоя, следствием чего является малая роль теплопереноса в направлениях, перпендикулярных движению материалов в слое. Поэтому в шахтных печах стенки являются не столько тепловым, сколько строительным ограждением ЗТП.

Вопрос о равномерности работы слоя тесно связан с подачей топлива и дутья. Если способ подачи шихты оказывает влияние на работу верхней части слоя, то способ подачи топлива и дутья оказывает влияние на работу нижней части слоя. Профиль ограждения слоя (шихты) также оказывает влияние на равномерность работы слоя по всей высоте слоя. Указанные способы влияния на работу слоя пока не поддаются точному расчету и проектировщики вынуждены ориентироваться в основном на опытные материалы.

Существуют три способа подачи топлива в слой: вместе с сырьевыми материалами (в частности, в пересыпных печах); непосредственно в ЗГТ и смешанный способ.

Способ подачи топлива вместе с сырьевыми материалами предполагает использование достаточно прочного кускового твердого топлива (с размером кусков до 50 мм) или от природы содержащего мало летучих (антрацит) или термически обработанного для их удаления (кокс), так как летучие компоненты сырого угля, выделяясь при относительно низкой температуре (<1000°С), в значительной степени не могут быть использованы при слоевом процессе.

Поведение углерода по мере продвижения топлива вниз, в более горячие зоны, существенно отлично при нейтральном и восстановительном режимах. Вероятность реакции (37в) за счет влаги сырьевых материалов при слоевых процессах мала, так как эта реакция эндотермична, а влага удаляется при низких температурах вверху слоя, но, поскольку

атмосферное дутье содержит 1-2% влаги, в горне печей эта реакция имеет известное значение.

При восстановительном режиме работы слоя энергетической целью процесса является превращение углерода топлива в СО, что в основном происходит при прямом восстановлении в ЗГТ внизу слоя. Сравнительно небольшая часть углерода по пути расходуется на реакции прямого восстановления в твердой фазе. Так, реакция

С+МеО=Ме+СО-Q, (3.37)

имеет тем меньшее развитие, чем совершеннее процессы непрямого восстановления (за счет СО и Н2) в верхних частях слоя. Избыток углерода, проникающий в горн, расходуется на ту же реакцию, но в жидкой фазе. Хотя распределение углерода между этими реакциями и ведет к некоторому измерению температуры внизу слоя, но с энергетической точки зрения для слоя в целом это не имеет значения.

Способ подачи топлива непосредственно в ЗГТ предполагает использование жидких и газообразных топлив, а иногда пылевидного твердого топлива. Все виды высококалорийных топлив (мазут, коксовый и природный газы) и кокс имеют практически одинаковую энтальпию продуктов горения, а именно при сжигании с теоретическим количеством воздуха порядка 3500—3750 кДж/м3, и поэтому при нейтральном режиме энергетически равноценны. В слоевых нагревательных печах, в которых не происходит изменение агрегатного состояния материалов, по условиям газодинамики слоя ЗГТ размещается вблизи места ввода топлива, т. е. около стен, что затрудняет распределение теплоносителя по сечению слоя и делает невозможным конструирование мощных печей с круглым сечением большого диаметра (>2 м); В то же время способ введения газообразного или жидкого топлива прямо в ЗГТ для нагревательных слоевых печей имеет преимущество по сравнению с введением топлива вместе с сырьевыми материалами, так как не связан с засорением сырьевых материалов золой. Совершенно иначе обстоит дело при работе слоя в восстановительном режиме. В табл. 3.2 приведены расчетные данные, полученные исходя из того, что углерод топлива окисляется воздухом до СО, водород остается без изменения, а влага разлагается до водорода.

Из табл. 3.2 следует, что для обеспечения одной и той же теплоподачи в слой при сжигании мазута количество продуктов горения будет в 1,55, а при сжигании природного газа в 5 раз больше, что вызовет увеличение сопротивления слоя соответственно в 2,4 и 25 раз со всеми вытекающими отсюда последствиями. Вместе с тем, как следует из табл. 3.2, при замене твердого топлива газом или мазутом-возрастает восстановительная способность газовой фазы, что дает известные технологические преимущества.

Таблица 3.2

Расчетные характеристики топлива

Топливо |

Возможная теплогенерация в слое, кДж/кг (кДж/м3) |

Энтальпия продуктов сгорания, кДж/м3 |

Содержание в продуктах сгорания (СО и Н2), % |

Кокс (Ас=10%) |

9250 |

1885 |

34,7 |

Антрацит (Ас=15%, Wр=5%) |

7540 |

1730 |

34,65 |

Мазут (Wр=3%) |

7100 |

1205 |

50,3 |

Природный газ (80% СН4) |

1525 |

370 |

63,2 |

Коксовый газ (25% СН4) |

477 |

242 |

76,1 |

Водяной газ (50% СО и 50% Н2) |

0 |

0 |

100 |

Смешанный способ введения топлива применяется при восстановительном слоевом процессе в целях экономии дефицитного кокса. Во избежание нежелательного увеличения сопротивления слоя в этом случае применяют дутье, более обогащенное кислородом, с повышенной температурой.

Подача дутья при режиме плотного слоя определяется назначением печи и способом подачи топлива. Так, при подаче топлива вместе с сырьевыми материалами в нагревательных печах дутье подается через специальную колосниковую решетку, обеспечивающую по возможности равномерное распределение дутья по сечению слоя. В печах с вводом топлива в ЗГТ дутье подается вместе с топливом, причем быстрое смешение топлива и воздуха в слое обычно приводит к образованию зоны наивысшей температуры вблизи горелок.

В плавильных печах, в нижней части слоя, материалы находятся в размягченном, пластическом состоянии, а частично в виде стекающей жидкой фазы, что создает возможность образования фурменных зон в энергичной циркуляцией газовой фазы в них.

Режим

псевдоожиженного (кипящего) слоя. Режим

кипящего слоя предназначен для термической

обработки, сушки, восстановления и т.

п. зернистого материала. Нижний предел

скорости ожижения монодисперсного слоя

— это то же, что и критическая скорость

устойчивости плотного слоя. Как следует

из уравнения (3.33)

![]() т. е. нижний предел скорости ожижения

пропорционален корню квадратному из

произведения диаметра на плотность

частиц. В момент псевдоожижения объем

слоя возрастает примерно в 1,5 раза.

т. е. нижний предел скорости ожижения

пропорционален корню квадратному из

произведения диаметра на плотность

частиц. В момент псевдоожижения объем

слоя возрастает примерно в 1,5 раза.

По

мере увеличения скорости происходит

дальнейшее увеличение объема слоя,

причем порозность слоя (fK)

увеличивается до 0,6—0,7 против ~ 0,4—0,45

для плотного слоя, т. е. на ~ 50—75%,

причем полидисперсный слой расширяется

медленнее монодисперсного (однородного).

При дальнейшем увеличении скорости до

значения скорости витания частиц (fK

>0,75-0,8)

нарушается структура кипящего слоя и

частицы выносятся в так называемую

неплотную фазу. В силу отмеченного для

кипящего слоя существуют два скоростных

предела:

![]() и

и

![]() ,

причем в обоих случаях скорости относятся

к общему сечению слоя. Отношение этих

скоростей носит название числа

псевдоожижения

,

причем в обоих случаях скорости относятся

к общему сечению слоя. Отношение этих

скоростей носит название числа

псевдоожижения

![]() (3.38)

(3.38)

причем

<![]() <

<

В зависимости от размера частиц однородная структура кипящего слоя нарушается при значениях W > 5—15, причем образуются крупные пузыри, имеет место групповой выброс частиц и т. д. Неоднородный кипящий слой может существовать при скоростях, которые для мелких частиц превосходят скорости витания. В силу сказанного обычный режим работы кипящего слоя отвечает условию W=2—6.

Из

теории конвективного переноса известно,

что при обтекании теплоносителем

закрепленной шаровой частицы справедлива

зависимость

![]()

![]() ,

из которой следует, что при переходе

от частицы с d=50

мм

к частице с d

= 0,1 мм при прочих равных условиях

коэффициент теплоотдачи конвекцией

возрастает в ~800 раз, что объясняется

резким уменьшением толщины пограничного

слоя. Согласно экспериментальным данным,

коэффициент теплоотдачи для кипящего

слоя имеет следующую зависимость:

,

из которой следует, что при переходе

от частицы с d=50

мм

к частице с d

= 0,1 мм при прочих равных условиях

коэффициент теплоотдачи конвекцией

возрастает в ~800 раз, что объясняется

резким уменьшением толщины пограничного

слоя. Согласно экспериментальным данным,

коэффициент теплоотдачи для кипящего

слоя имеет следующую зависимость:![]() ,

причем значение п,

по

данным различных исследователей,

находится в пределах от —0,2 до +0,785.

Причиной различия экспериментальных

данных, по-видимому, является, с одной

стороны, разнообразие методик, а с другой

— то обстоятельство, что с увеличением

размера частиц (в известных пределах)

возрастает разность между скоростями

теплоносителя и частицы, определяющая

эффект теплоотдачи конвекцией. Возможно

также влияние других специфических

особенностей гидродинамики кипящего

слоя, например вращения частиц в

потоке движущегося теплоносителя. Для

реального кипящего слоя значения

коэффициента теплоотдачи существенно

зависят от числа Рейнольдса и применительно

к ожижению водой и воздухом могут

рассчитаны по формуле:

,

причем значение п,

по

данным различных исследователей,

находится в пределах от —0,2 до +0,785.

Причиной различия экспериментальных

данных, по-видимому, является, с одной

стороны, разнообразие методик, а с другой

— то обстоятельство, что с увеличением

размера частиц (в известных пределах)

возрастает разность между скоростями

теплоносителя и частицы, определяющая

эффект теплоотдачи конвекцией. Возможно

также влияние других специфических

особенностей гидродинамики кипящего

слоя, например вращения частиц в

потоке движущегося теплоносителя. Для

реального кипящего слоя значения

коэффициента теплоотдачи существенно

зависят от числа Рейнольдса и применительно

к ожижению водой и воздухом могут

рассчитаны по формуле:

![]() (3.39)

(3.39)

Принципиальной и очень важной особенностью режима кипящего слоя является интенсивный конвективный перенос в слое, вследствие которого градиенты потенциалов (температура, концентрация) по объему слоя практически ничтожны. По указанной причине кипящий слой обеспечивает камерный режим термической обработки, если с помощью кипящего слоя требуется иметь методический режим (прямоток или противоток), то необходимы специальные и нередко сложные конструктивные решения. Кипящий слой, подобно жидкости, обладает хорошей текучестью, что обеспечивает возможность легко осуществлять непрерывный процесс путем непрерывной загрузки сверху сырьевых материалов и непрерывного слива продукции также сверху слоя. При этом, однако, в любом месте слоя будут находиться частицы в разной стадии тепловой обработки и сливаться из печи будет продукт усредненного состава. Очевидно, чем медленнее будет подаваться сырьевой материал в кипящий слой, тем больше будет его время пребывания в слое (tk), тем ниже производительность слоя, но тем однороднее будет продукция:

![]() (3.40)

(3.40)

где Мм— часовой расход сыпучего материала, кг/ч;

![]() —

среднее сечение

слоя, м2;

—

среднее сечение

слоя, м2;

kv — коэффициент, учитывающий изменение объемной массы и частиц в процессе термической обработки.

Напротив, при периодической загрузке кипящего слоя в любом месте слоя частицы будут находиться в одинаковой стадии тепловой обработки, в частности при одинаковой температуре, хотя и меняющейся во времени. Поэтому при выпуске материала слоя степень термической обработки для всех частиц будет одинаковой и при необходимости любой.

Интенсивный конвективный перенос в кипящем слое позволяет легко и надежно регулировать температуру в пределах слоя путем размещения на границах слоя нагревателей или охладителей, причем их размещение должно быть увязано с особенностями гидродинамики слоя, вызванной характером подвода в слой псевдоожижающей среды.

Механизм теплообмена между теплоносителем (кипящим слоем) и поверхностью нагрева (нагреватели, охладители или поверхность материала, введенного для тепловой обработки тела) весьма сложен и до сих пор в полной мере не выяснен. Здесь имеет место сложный комплекс взаимодействий компонентов кипящего слоя (частиц, газовых объемов и т. д.) с поверхностью нагрева и со специфическим влиянием на структуру пограничного слоя.

Коэффициент

теплоотдачи конвекцией

![]() в данном случае зависит также от диаметра

частиц и сильно увеличивается с

увеличением давления в слое. Что касается

зависимости коэффициента теплоотдачи

от скорости, то он имеет заметный

экстремум, что объясняется ускорением

смены частиц у поверхности нагрева

при увеличении скорости теплоносителя

и одновременно уменьшением концентрации

частиц в единице объема слоя.

в данном случае зависит также от диаметра

частиц и сильно увеличивается с

увеличением давления в слое. Что касается

зависимости коэффициента теплоотдачи

от скорости, то он имеет заметный

экстремум, что объясняется ускорением

смены частиц у поверхности нагрева

при увеличении скорости теплоносителя

и одновременно уменьшением концентрации

частиц в единице объема слоя.

Реальные значения коэффициентов теплоотдачи к поверхностям нагрева от кипящего слоя достигают 400—800 Вт/(м2К) и нередко превосходят таковые для радиационного теплообмена в печах. Высокое значение коэффициентов теплоотдачи в кипящем слое, особенно при высоких температурах, связано и с большей ролью лучистого теплообмена, чем это имеет место в плотном слое. Во-первых, за счет увеличения порозности слоя возрастает излучение газовой составляющей; во-вторых, за счет высокой степени черноты частиц и высокой плотности их упаковки слой в целом излучает на поверхность нагрева как черное тело; в-третьих, если при периодической загрузке в любом месте слоя частицы находятся примерно при одинаковой температуре, то при непрерывной загрузке и выгрузке слоя в соседстве могут оказаться частицы с разной температурой, лучистый теплообмен между которыми может быть существенным. В силу указанного только до температур порядка 1000° С можно говорить о преобладающем конвективном режиме теплообменных процессов в слое. При более высоких температурах лучистая составляющая становится ощутимой.

Введение теплоты в кипящий слой осуществляется либо при помощи специальных нагревателей (резисторов, радиантных труб и т.д.), либо вместе путем нагрева его теплоносителя за пределами слоя, либо путем сжигания в слое газообразного, жидкого или зернистого твердого топлива. Вследствие энергичного перемешивания при достаточной температуре в слое газообразное и жидкое топливо сгорают вблизи мест ввода, образуя небольшие области теплогенерации с особым температурным режимом.

Размер частиц твердого зернистого топлива должен быть таким, чтобы время сгорания частиц было меньше времени пребывания их в слое, а последнее должно соответствовать времени технологического процесса.

При осуществлении режима кипящего возможны два существенных затруднения. Возникновение в кипящем слое третьей жидкой фазы нарушает режим нормального, спокойного ожижения и условия работ дутьевой решетки. В силу указанного этот режим, как правило, не применяется для плавильных печей.

Качество работы кипящего слоя в значительной степени оценивается по выносу частиц в неплотную фазу, который может достигать 30—40% и более. Поэтому для кипящего слоя желателен более равномерный состав шихты, а технологические процессы, по ходу которых частицы измельчаются, создают большие затруднения.

Режим псевдогазового (взвешенного слоя). Режим взвешенного слоя применяется при термической обработке в целях нагрева или плавления пылевидных сырьевых материалов с диаметром частиц 0,1—0,01 мм. Частицы размером <0,001 мм относятся к классу дыма. В условиях взвешенного слоя они практически не могут быть сепарированы и поэтому относятся к категории нежелательного ингредиента. В печах со взвешенным слоевым режимом ЗТП занимает весь объем рабочего пространства, на входе в который скорость аэрирующей среды должна быть больше скорости витания самых крупных частиц, а на выходе меньше скорости витания самых мелких частиц. Последнее требование практически невыполнимо, и поэтому известный вынос за пределы рабочего пространства неизбежен.

Частица, взвешенная в потоке, подвергается сложному воздействию трех сил: относительного веса (GM—GT); силы, определяемой сопротивлением формы (Gс.ф.) и силы трения (Gс.т.). Результирующая сила (Мма), действующая на частицу, равняется векторной сумме отдельных действующих сил и в общей форме может быть записана следующим образом:

Мма=(GM—GT)+ Gс.ф.+ Gс.т.Н (3.41)

где а—ускорение частицы в результирующем направлении, м/с2.

Величины Gс.ф. и Gс.т. зависят от относительной скорости теплоносителя и частиц и могут иметь самое различное направление. Сила (GM—GT) всегда направлена вниз. Таким образом, путем создания в ЗТП определенного аэродинамического режима, иначе говоря, распределения скоростей, возможно в рабочем пространстве печи иметь отстойные зоны, в которых частицы будут сепарироваться из теплоносителя и удаляться из ЗТП.

Осуществляется это путем использования принципов противотока, прямотока, созданием циркуляционных зон в аппаратах вертикального, горизонтального и наклонного типов.