- •1. Основные понятия и общие характеристики тепловой работы печей

- •1.1 Задачи общей теории печей. Главные зоны печей.

- •1.2 Классификация режимов тепловой работы печей.

- •1.3 Температурный режим печей и тепловой режимы печей, их основные разновидности

- •1.4 Тепловой баланс печей периодического и непрерывного действия

- •1.5 Производительность печи, ее связь с полезным теплоусвоением, геометрическими размерами рабочей камеры печи и длительностью технологического процесса

- •2. Тепло- и массообмен в зтп печей различного технологического назначения.

- •2.1. Общие характеристики и требования к технологии нагрева твердых тел

- •2.2 Процессы и явления при нагреве металла

- •2.3 Рациональные температурные режимы нагрева металла

- •Режимы нагрева термически тонких тел

- •Режимы нагрева термически массивных тел

- •2.4 Расчеты нагрева металла

- •Прогреваемая толщина заготовок в зависимости от их расположения на поду печи

- •2.4 Физическая картина и особенности теплообмена при протекании процессов плавления и затвердевания

- •2.6. Тепло и массообмен в процессе сушки

- •3. Типовые режимы схемы тепловой работы печей-теплообменников

- •3.1 Общие сведения

- •3.2 Радиационные режимы работы печей

- •3.3 Конвективные режимы работы печей.

- •4. Применение положений общей теории тепловой работы печей при математическом моделировании и выполнении теплотехнических расчетов.

- •4.1 Общие принципы математического описания тепловой работы печей

- •5. Библиографический список

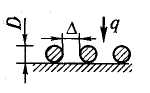

Прогреваемая толщина заготовок в зависимости от их расположения на поду печи

Расположение заготовок |

|

δ |

|

|

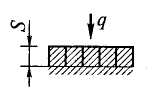

Односторонний нагрев при сплошной укладке на монолитном поду |

= 1,0 |

δ = S |

|

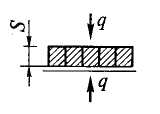

Двусторонний, нагрев при сплошной укладке на водоохлаждаемых трубах |

= 0,55 0,6 |

δ = S |

|

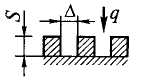

Односторонний нагрев с укладкой с зазорами на монолитном поду |

∆…0 0,5S S 2S = 1,0 0,6 0,55 0,5 0,4 |

δ = S |

|

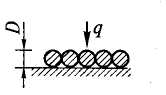

Односторонний нагрев при сплошной укладке на монолитном поду |

= 0,75 0,8 |

δ = D |

|

Односторонний нагрев при укладке с зазорами на монолитном поду |

∆…D 2 D 2D = 0,8 1,0 0,6 0,5 |

δ = D |

|

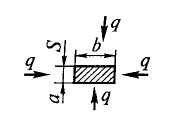

Четырехсторонний нагрев плоских заготовок |

При b/a 1,8 параметр = 0,564 При b/a 1,8 параметр = 0,5 |

δ = δ = a

|

|

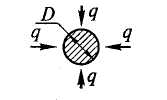

Равномерный нагрев со всех сторон круглых заготовок |

= 0,5 |

δ = D |

|

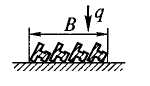

Односторонний нагрев рельсов или балок на монолитном поду |

F – площадь поперечного сечения рельса или балки; В – ширина ряда |

δ =

|

|

Двусторонний нагрев рельсов или балок

|

F – площадь поперечного сечения рельса или балки; В – ширина ряда |

δ =

|

|

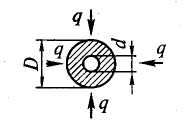

Равномерный нагрев со всех сторон толстостенных труб |

D/d…1 2 3 4 5 …....1 0,89 0,85 0,82 0,8 |

δ = (D-d) |

Выражение (23.3) показывает, что время нагрева тонкого тела прямо пропорционально его массе и удельной теплоемкости и обратно пропорционально величине тепловоспринимающей поверхности и интенсивности передачи тепла к ней. Таким образом, скорость нагрева данного тонкого тела зависит только от условий подвода к нему тепла.

Расчет нагрева термически массивных тел. Расчет нагрева массивных тел более сложен по сравнению с расчетом термически тонких тел. Он включает не только определение времени нагрева металла до конечной температуры поверхности при допустимой конечной разности температур по сечению, но и установление величины допустимой плотности теплового потока к поверхности. При расчете нагрева массивных тел приходится учитывать распространение тепла внутри нагреваемого металла.

Основой расчета нагрева массивных тел являются решения задач теплопроводности при различных граничных условиях.

Как видно из приведенного выше описания даже упрощенных схем нагрева (двух- и трехступенчатый режимы), они представляют собой сложную совокупность определенных условий воздействия греющей среды на поверхность металла, причем по ходу нагрева эти условия претерпевают изменение. В связи с этим целесообразно рассмотреть режимы нагрева по отдельным периодам для выявления вида граничных условий с тем, чтобы иметь возможность применять известные аналитические решения к практическим расчетам нагрева массивных тел в печах. Следовательно, важно правильно установить вид граничного условия на каждом отдельном этапе нагрева, после чего можно воспользоваться соответствующим решением. Эти решения позволяют найти распределение температуры в металле по ходу нагрева и время, необходимое для нагрева до заданной температуры в каждом отдельном периоде. Полное время пребывания металла в печи находят как сумму времен нагрева в каждом из периодов.

Двухступенчатый режим нагрева. При расчете нагрева массивного тела следует прежде всего установить величину максимально допустимой разности температур по его сечению в первом периоде нагрева, когда термические напряжения могут представлять известную опасность. Эту разность температур определяют с помощью формул (2.2) и (2.3). Далее рассмотрим отдельно случаи, представленные графически на рис. 2.3.

При необходимости осуществления замедленного нагрева в первом периоде (см. рис. 2.3, а) нагрев ведут при постепенном повышении температуры греющей среды. Как уже отмечалось, плотность потока к поверхности тела на начальной стадии может быть в первом приближении принята постоянной и процесс нагрева тогда описывается задачей теплопроводности при граничных условиях II рода.

Из анализа решения этой задачи можно получить выражение для максимальной разности температур по сечению металла, которая не должна превышать величину уже установленной максимально допустимой разности температур ∆Тдоп:

![]() (2.6)

(2.6)

где

![]() —

плотность теплового потока, подводимого

к поверхности металла, Вт/м2;

—

плотность теплового потока, подводимого

к поверхности металла, Вт/м2;

![]() — коэффициент теплопроводности металла,

Вт/(м·К);

— прогреваемая толщина тела, м.

— коэффициент теплопроводности металла,

Вт/(м·К);

— прогреваемая толщина тела, м.

Из этого соотношения можно найти величину максимально допустимой плотности теплового потока qw, обеспечивающего безопасный нагрев металла. Эта величина должна быть обеспечена условиями внешнего теплообмена. Рассчитывая внешний теплообмен, следует выбирать такую температуру греющей среды в каждый момент протекания первого периода нагрева, чтобы она обусловила уровень суммарного коэффициента теплоотдачи, дающего найденную из выражения (2.6) величину qw.

Время завершения первого периода tl (в случае, если оно продиктовано опасностью термических напряжений) можно найти из упомянутого решения задачи теплопроводности с граничными условиями II рода в области регулярного режима, так как в реальных условиях время нагрева практически всегда соответствует этой области. Если по условиям безопасного нагрева принять температуру центра заготовки в конце первого периода равной температуре перехода данного сплава из упругого в пластическое состояние Тпер, то время нагрева можно рассчитывать с помощью выражений:

для бесконечной пластины

![]() (2.7)

(2.7)

для бесконечного цилиндра

![]() (2.8)

(2.8)

где а — коэффициент температуропроводности металла, м2/с.

В тех случаях, когда замедленный нагрев в первом периоде обусловлен не термическими выражениями, а условиями тепловой работы печи, момент завершения этого периода может быть выбран при любой температуре тела (целесообразной с точки зрения сокращения общего времени нагрева).

При переходе к расчету второго периода (см. рис. 2.3, а) можно видеть, что в этом случае нагрев происходит при постоянной температуре греющей среды. Так как температура поверхности металла изменяется по ходу нагрева, то и величина коэффициента теплоотдачи излучением будет изменяться. Однако, приняв его средним постоянным за период нагрева, можно видеть, что процесс нагрева описывается задачей теплопроводности при граничных условиях III рода с неравномерным распределением температуры в теле в начальный момент.

При любых граничных условиях и, в частности, при граничных условиях III рода, начиная с момента времени, соответствующего F0 = 0,3, наступает регулярный тепловой режим. Одним из основных свойств регулярного режима является отсутствие зависимости распределения температуры по сечению от начального распределения температуры. Поскольку в реальных условиях нагрева металла в печах обычно соблюдается условие F0 > 0,3, то использование в качестве начального условия для второго периода нагрева средней по сечению температуры не вносит существенной погрешности в расчет. Это позволяет использовать для расчета аналитическое решение при граничных условиях III рода, подставляя в качестве начального условия постоянную (среднюю по объему) температуру тела в конце первого периода.

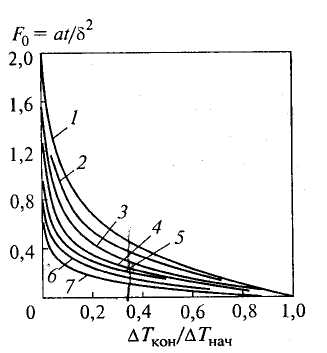

Для практического использования решения удобно применять известные графические зависимости между критериями

![]() (2.9)

(2.9)

Эти

графики известны под названием номограмм

Д. В. Будрина. Они обычно представлены

для центра (![]() =

0) и поверхности (

=

1) бесконечной пластины. Пользуясь ими,

можно найти величину критерия F0,

зная заданную величину безразмерной

избыточной температуры

=

0) и поверхности (

=

1) бесконечной пластины. Пользуясь ими,

можно найти величину критерия F0,

зная заданную величину безразмерной

избыточной температуры

![]() и значение критерия Bi.

В величину

и значение критерия Bi.

В величину

![]() входит температура греющей среды Т0

и температура поверхности или центра

металла в конце периода нагрева (обычно

величина, заданная технологией процесса)

Т.

Из

условий внешнего теплообмена следует

определить коэффициент теплоотдачи и

подставить его значение в критерий Bi.

Затем по критерию F0

можно рассчитать время нагрева до

заданной конечной температуры.

входит температура греющей среды Т0

и температура поверхности или центра

металла в конце периода нагрева (обычно

величина, заданная технологией процесса)

Т.

Из

условий внешнего теплообмена следует

определить коэффициент теплоотдачи и

подставить его значение в критерий Bi.

Затем по критерию F0

можно рассчитать время нагрева до

заданной конечной температуры.

Рис. 2.4

1

—

бесконечная пластина

2

—

бесконечная призма

b/а

=

2

3

— то

же

b/а

=

1/4; 4

-

то же

b/а

=1,0

5

— бесконечный цилиндр

6

— куб

7

—

шар

Совместное использование решений для поверхности и центра позволяет также найти и разность температур по сечению нагреваемой заготовки в конце периода нагрева.

В

случае ускоренного нагрева в первом

периоде (см. рис. 2.3, б),

следует

определить границу безопасной области

перепада температур по сечению

металла и найти допустимые значения

температуры греющей среды Т0

и

суммарного коэффициента теплоотдачи

к поверхности

.

Для этой цели можно воспользоваться

вышеописанными номограммами функции

(2.9). Однако в этом случае, задаваясь

различными значениями Т0

и

причем их следует увязать между собой

расчетом внешнего теплообмена), надо

построить графики изменения температуры

поверхности и центра металла во времени

с тем, чтобы убедиться в безопасности

выбранного режима нагрева с точки зрения

температурных напряжений. Для всего

первого периода нагрева рассчитанная

разность температур в любой момент

времени по сечению не должна превышать

допустимую, найденную по формулам

Продолжительность нагрева в первом

периоде в случае форсированного

нагрева определяют при помощи той же

критериальной зависимости (2.9), исходя

из момента достижения поверхностью

предельно допустимой температуры для

данного сплава. В этот момент следует

снизить температуру греющей среды во

избежание дальнейшего перегрева,

после чего начинается период выдержки

при постоянной температуре поверхности

заготовки. Этот случай описывается

задачей теплопроводности при граничных

условиях I

рода с неравномерным начальным полем

температур. Это распределение близко

к параболическому. Решение такой

задачи при параболическом начальном

распределении температур приведено

на графике рис. 2.4. Этим графиком можно

воспользоваться для нахождения

необходимого времени выдержки. Если

разность температур в начале периода

выдержки составляет

![]() а

в конце выдержки

а

в конце выдержки

![]() то

решение

то

решение

задачи теплопроводности I рода может быть представлено в виде взаимосвязи температурного критерия и критерия Фурье

![]() (2.10)

(2.10)

Подставляя в выражение (2.10) значение ∆Тнач, найденное с помощью функциональной зависимости (2.9) по номограммам Д. В. Будрина, и принимая ∆Ткон по условиям технологии нагрева, можно найти величину критерия F0 для тела соответствующей формы с помощью рис. 2.4. Затем по критерию F0 следует рассчитать время выдержки.

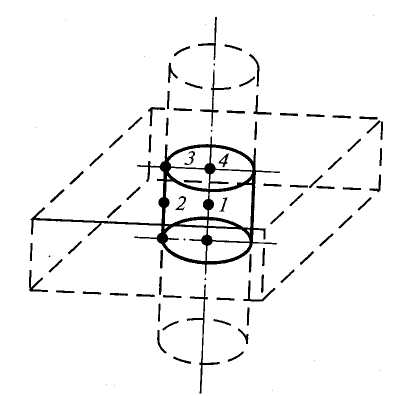

Рис.

2.5 К расчету нагрева цилиндра конечной

длины

Подставляя в выражение (2.10) значение ∆Тнач, найденное с помощью функциональной зависимости (2.9) по номограммам Д. В. Будрина, и принимая ∆Ткон по условиям технологии нагрева, можно найти величину критерия F0 для тела соответствующей формы с помощью рис. 2.1. Затем по критерию F0 следует рассчитать время выдержки.

Трехступенчатый режим нагрева. Сопоставляя рис. 2.2, а и 2.3, можно видеть, что протекание двух- и трехступенчатого режимов нагрева в первом периоде ничем не различается. Следовательно, изложенная выше методика расчета величины допустимой плотности теплового потока к поверхности нагреваемого металла и времени протекания этого периода полностью применима для расчета периода замедленного нагрева при трехступенчатом режиме.

Переходя к расчету второго периода (ускоренного нагрева) в случае, показанном на рис. 2.2, а, можно видеть, что этой ситуации соответствует задача теплопроводности при граничных условиях III рода при постоянной и обычно заданной условиями сжигания топлива температуре греющей среды.

Используя решение этой задачи (с подстановкой в ее начальное условие средней температуры по сечению заготовки в конце периода замедленного нагрева), можно рассчитать изменение температуры поверхности и центра металла во времени с помощью функциональной зависимости (23.7) и номограмм Д. В. Будрина. Время завершения этого периода можно найти по критерию F0, соответствующему достижению конечной безразмерной избыточной температуры на поверхности заготовки. Величина критерия Bi, продиктованная условиями теплоотдачи от греющей среды и характеристиками металла, рассчитывается по среднему для этого периода коэффициенту теплоотдачи.

Время выдержки при постоянной температуре поверхности металла можно определить при помощи графика, приведенного на рис. 23.1, так же, как и в случае двухступенчатого режима.

Рассматривая график нагрева, показанный на рис. 2.2. б, и сравнивая его с рис. 2.3. а, можно видеть, что расчет первого периода нагрева ничем не отличается от описанного выше расчета в случае двухступенчатого периода замедленного нагрева на базе применения решения задачи теплопроводности II рода. Этот период завершается в момент достижения центром тела температуры перехода сплава в пластическое состояние.

Второй период, протекающий при увеличивающейся температуре среды, может быть описан задачей теплопроводности при граничных условиях III рода при переменной температуре греющей среды и сложном начальном распределении температур. Аналитическое решение такой задачи достаточно сложно. Для расчета изменения температурного поля во времени возможно применение метода усреднения температуры греющей среды по отдельным участкам. При этом второй период нагрева разбивают на участки, для каждого из которых принимают среднюю по длине участка (или по интервалу времени протекания нагрева на этом участке) температуру греющей среды.

Для каждого из этих участков следует рассчитать величину суммарного коэффициента теплоотдачи с тем, чтобы затем на каждом участке найти критерий Bi.

После этого можно воспользоваться для каждого отдельного участка решением задачи теплопроводности при граничных условиях III рода и с помощью номограмм Д. В. Будрина построить график изменения температуры центра и поверхности заготовки во времени. Момент завершения второго (ускоренного) периода нагрева находят из рассчитанного температурного графика, а распределение температур по сечению металла в конце этого периода служит начальным условием задачи теплопроводности для третьего периода — периода окончательного нагрева при постоянной температуре среды. Методика расчета третьего периода нагрева такая же, как и второго периода по графику рис. 2.3, а.

Расчет нагрева термически массивных тел конечных размеров. Изложенная выше методика расчета нагрева термически массивных тел, в основу которой положены решения задачи теплопроводности для одномерного теплового потока, позволяет найти температурное поле (или время достижения заданной температуры) либо в случае пластины конечной толщины с бесконечной шириной и длиной, либо для цилиндра бесконечной длины с известным диаметром. Данные, приведенные в табл. 2.2, дают возможность использовать эти решения для расчета нагрева различных заготовок достаточно большой длины с учетом особенностей их расположения на поду печи и подвода тепла к их поверхности.

Однако в ряде случаев такой подход оказывается неприемлемым, например, при расчете нагрева слитков и заготовок, толщина и ширина (или диаметр) которых соизмеримы с их длиной. В этом случае можно воспользоваться решениями для тел бесконечной длины, представив цилиндр конечных размеров как продукт пересечения бесконечного цилиндра конечного диаметра с пластиной бесконечной длины и ширины, но конечной толщины (рис. 2.5). Аналогичным образом прямоугольный параллелепипед может быть представлен как продукт пересечения в пространстве трех пластин бесконечной длины и ширины, каждая из которых имеет конечную толщину.

Тогда в получившемся цилиндре конечных размеров можно выделить точки, принадлежащие одновременно и бесконечной пластине и бесконечному цилиндру. Так, точка 1 принадлежит оси цилиндра и средней плоскости пластины (т. е. середины высоты цилиндра конечных размеров); точка 2 — поверхности цилиндра и средней плоскости пластины; точка 3 — поверхности пластины и поверхности цилиндра; точка 4 — оси цилиндра и поверхности пластины. Д. В. Будрин и Г. П. Иванцов показали, что безразмерная избыточная температура в каждой из этих точек может быть найдена как произведение безразмерных избыточных температур в соответственных точках пластины и цилиндра, полученных из независимых решений для этих тел:

![]()

(2.11)![]()

![]()

![]()

Значения безразмерных избыточных температур для бесконечных цилиндра и пластины могут быть получены описанным выше путем с помощью критериальной зависимости (2.11) или непосредственно из решений задач теплопроводности.

При этом могут быть учтены различие условий внешнего теплообмена на боковой поверхности цилиндра и на тепловоспринимающих поверхностях пластины (образующих торцы цилиндра конечной длины), а также различие теплофизических характеристик цилиндра в радиальном и аксиальном направлениях. Это позволяет применить настоящий метод для расчета нагрева тел конечных размеров с анизотропией теплофизических свойств (например, рулонов), а также при несимметричном нагреве. Аналогичным образом могут быть установлены безразмерные избыточные температуры для прямоугольного параллелепипеда и найдено его температурное поле.