- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

4.3 Нормы расхода металла и масса заготовки

1. На единицу продукции:

![]() ,

,

где – масса готовой детали;

![]() –

масса технологического

отхода;

–

масса технологического

отхода;

![]() – масса

заготовительного отхода.

– масса

заготовительного отхода.

2. – расчетом или взвешиванием

![]() ,

,

где ![]() – технологические потери материала на

угар, облой, прибыли, литники;

– технологические потери материала на

угар, облой, прибыли, литники;

![]() – припуски, напуски;

– припуски, напуски;

– отход прутка из-за некратности, полосовой отход при вырубке заготовки из листа.

3. и уменьшаются путем совершенствования технологического процесса.

4. Стремление к уменьшению Н, особенно в условиях массового производства.

5. Масса заготовки:![]() =

+

.

=

+

.

4.4 Требования к заготовкам

Минимум припуска на обработку.

Рациональное расположение литейных и штамповочных уклонов.

Повышенная точность размеров.

Минимизация или полное устранение дефектных слоев.

Минимизация припусков – уменьшение количества проходов и переходов – снижение себестоимости.

Штамповочные и литейные уклоны – ограничивают возможность использования поверхностей в качестве технологических баз, снижает точность обработки.

Конструктор должен создать наиболее приемлемую форму заготовки, позволяющую снизить себестоимость механической обработки.

Точность размеров заготовки – максимальное приближение к требованиям чертежа готовой детали – это важно при обработке на настроенных станинах или автоматических линиях.

Наличие дефектного слоя – увеличение припуска, снижение стойкости инструмента.

Без учета влияния этих факторов на механическую обработку невозможно выбрать способ получения заготовки.

4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

1. Поверхности обрабатываемые и необрабатываемые.

2. I – точность и качество поверхностей обеспечивается способом получения заготовки;

II – все поверхности обрабатываются механически;

III – часть поверхностей обрабатывается, а часть – нет – наиболее многочисленная.

3.Основная тенденция заготовительного производства – повышение точности и улучшения качества поверхностного слоя.

4. Если малая программа – это экономически невыгодно.

5. Пример.

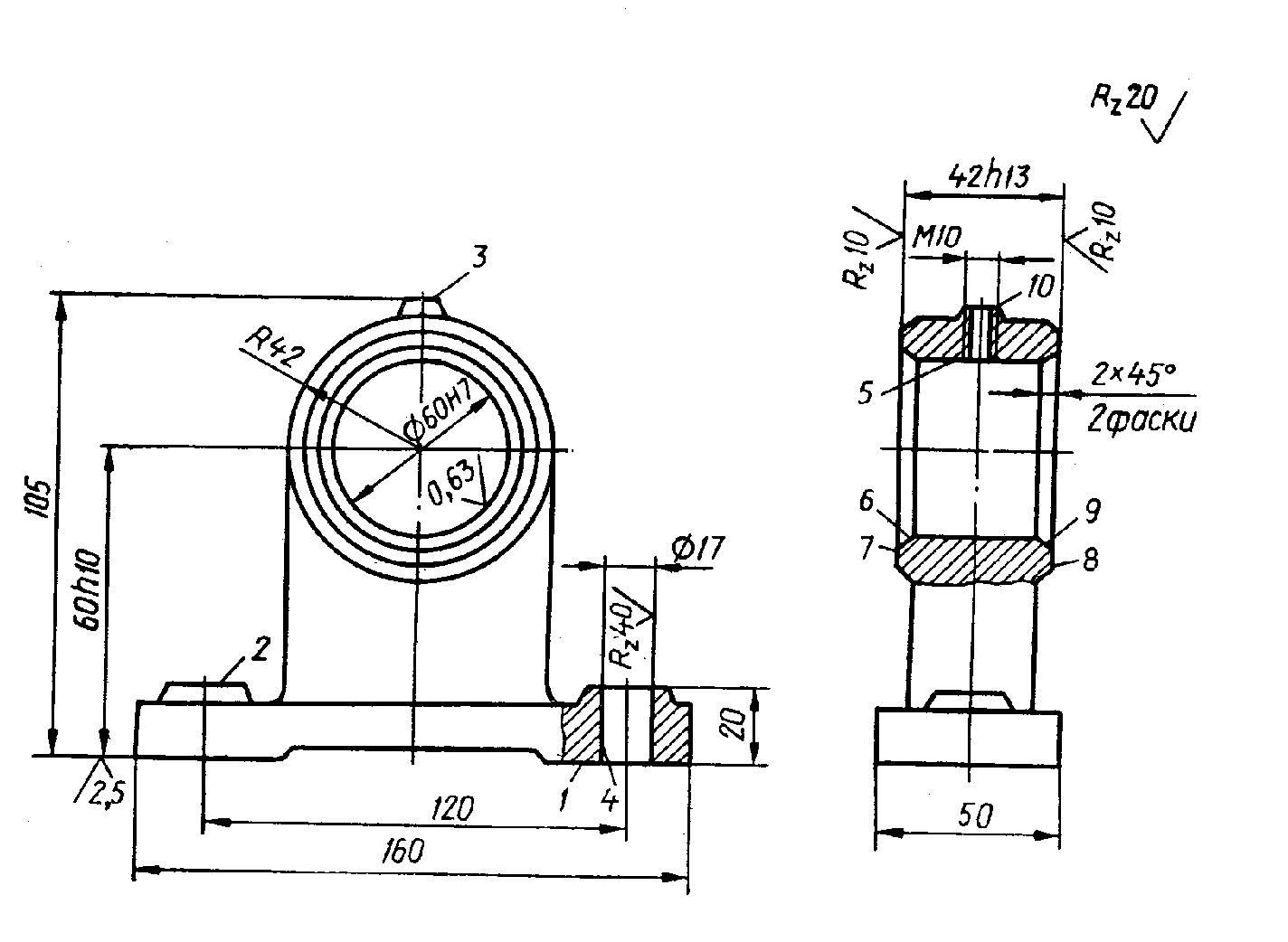

Рис.4.5.1 Корпус подшипника

2,3,4,6,7,8,9 – одинарная обработка;

1 – базовая поверхность – 2 обработка;

5 – исполнительная – 3 обработка;

маршрут обработки каждой из поверхностей различный – квалитет точности и шероховатость;

заготовка – 15…17 квалитет точности;

черновая – 14…10;

чистовая – 7…9;

тонкая – 5…7.

Маршрут обработки

Квалитет точности |

Номер поверхности |

№ этапа обработки |

|||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||

17 |

|

|

|

|

|

|

|

|

|

|

1.Заготовительный |

16 |

|

|

|

|

|

|

|

|

|

|

|

15 |

|

|

|

|

|

|

|

|

|

|

|

14 |

|

|

|

|

|

|

|

|

|

|

2. Черновой |

13 |

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

|

|

|

|

|

|

|

4. П/чистовой |

11 |

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

|

8. Чистовой |

8 |

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

Длительность обработки – 60Н7 пов. 5.

Повышаем точность отливки до 13 квалитета:

пов. 2,3,4,6,9,10,7,8 – не обрабатываются;

стоимость отливки возрастает.

Точность оказывает существенное влияние на структуру технологического процесса и себестоимость изготовления детали.

Способ получения заготовки должен обеспечивать минимальную себестоимость изготовления детали.

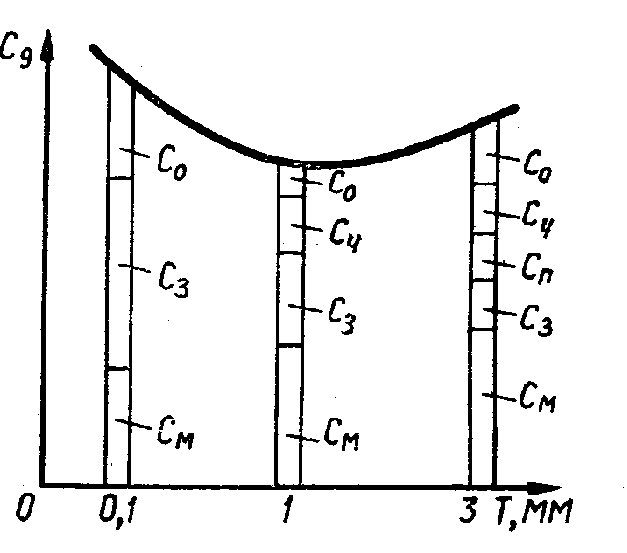

Приняв, что

,

,

где ![]() – себестоимость;

– себестоимость;

Т – точность,

![]() ,

,

где ![]() – стоимость материала;

– стоимость материала;

![]() – стоимость изготовления заготовки;

– стоимость изготовления заготовки;

![]() – стоимость предварительной, чистовой

и отделочной обработки.

– стоимость предварительной, чистовой

и отделочной обработки.

С увеличением допуска Т:

увеличивается ;

уменьшается ;

увеличивается

.

.

С уменьшением допуска Т:

увеличивается ;

уменьшается и

;

;увеличивается .

Всегда существует такой способ получения заготовки, при котором себестоимость изготовления детали будет минимальной.

Рис. 4.5.2 Зависимость себестоимости детали СД от допуска Т