- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

4.1 Факторы, определяющие выбор способа получения заготовок

1. Форма и размеры заготовки:

наиболее сложные – литье;

более простые – ковка, штамповка;

абсолютно простые – прокат;

Литье и ковка – размеры не ограничиваются.

Штамповка и специальное литье – от 10…100 кг.

2. Точность и качество поверхности:

чем выше точность, тем выше стоимость (стоимость оснастка) – уменьшение допуска на износ;

качество поверхности – невозможность механической обработки и эксплуатационные свойства;

Пример:

литье в ПГФ – грубо;

литье под давлением – тонко;

высокая скорость охлаждения – остаточные напряжения, трещины;

деформация детали по истечению времени.

3. Технологические свойства материала:

материал накладывает ограничения на выбор способа получения заготовки;

СЧ – высокие литейные свойства;

СЧ – нулевая пластичность;

если заготовку из одного и того же материала можно получить различными способами, то надо выбирать тот, который даст более высокое качество;

ОМД лучше, чем литье в ПГФ;

мелкозернистость, направленность волокон;

холодная ОД – наклеп в в 1,5…3,0 раза; недостаток – анизотропия свойств вдоль волокон;

сварка – создание неоднородных структур в сварном шве и в около шовной зоне (правильный выбор способа сварки).

4. Программа выпуска:

один из важнейших факторов, определяющих выбор способа получения заготовки;

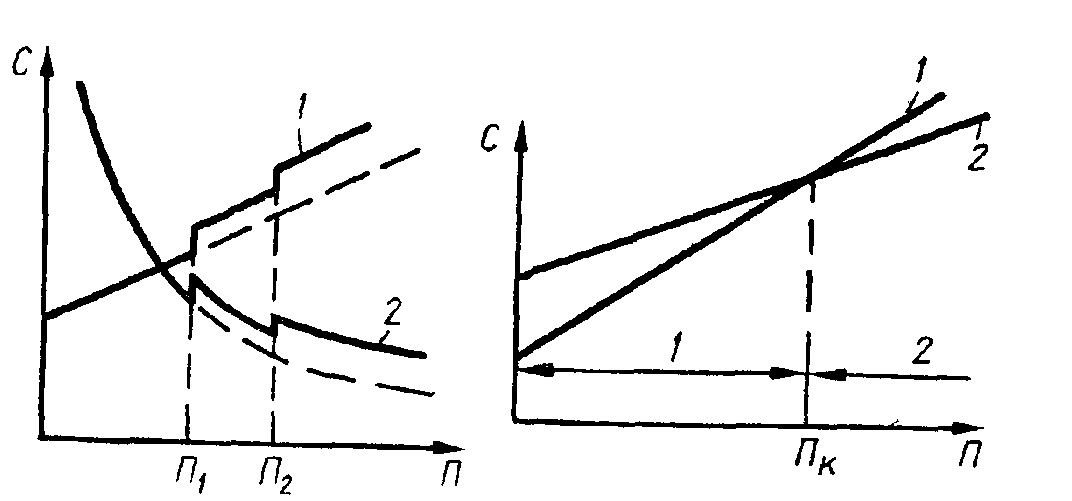

себестоимость 1-й заготовки:

![]() ,

,

себестоимость производственной партии

С = аП + b,

где а – текущие затраты (М+З+Иэ.о.);

![]() – единовременные

затраты (оснастка);

– единовременные

затраты (оснастка);

П – размер производственной партии;

увеличение П – уменьшение С – такое снижение неоднозначно;

увеличение П>Пi – введение дополнительного оборудования, технологической оснастки;

пределы экономически целесообразные применения различных методов заготовок.

Рис. 4.1.1 Зависимость себестоимости С от размера партии П: П1, П2 — критические значения размеров партии |

|

Рис. 4.1.2 Зависимость себестоимости технологических процессов изготовления заготовки от размера партии |

Рис.4.1.3 Зависимость себестоимости заготовки от метода

ее изготовления (а) и размера производственной партии б)

5. Производственные возможности:

при организации производства нового вида заготовок выбор оборудования производится на основе технико-экономического анализа;

для действующего предприятия технологию изготовления необходимо связать с техническими возможностями действующего оборудования;

наличие и уровень квалификации рабочих;

длительность технологической подготовки производства;

чем больше количество и сложность оборудования, тем больше длительность подготовки;

массовое производство – длительность подготовки больше;

единичное – малая;

для сокращения периода ПП выбирают такой метод, который требует минимальных затрат на оборудование и оснастку.

4.2 Методика выбора способа получения заготовки

1. Анализ чертежей изделий с точки зрения технологичности и технических требований.

2. Устанавливают характер и тип производственного процесса.

3. Устанавливают основные факторы, определяющие выбор вида заготовки и технологии ее изготовления. Факторы определяют в порядке их убывания.

4. Выбирают один или несколько технологических процессов, обеспечивающих заданное качество заготовок.

5. Матрица влияния факторов:

Способ изготовления заготовки |

Факторы |

Сумма |

||||

Форма и размеры |

Точность и качество |

Технологические свойства материала |

Готовая программа |

Производственные возможности |

||

Литье: под давлением по выплавляемым моделям |

+

+ |

+

+ |

–

– |

–

+ |

–

+ |

2

4 |

Ковка |

+ |

– |

+ |

– |

+ |

3 |

Штамповка |

+ |

– |

+ |

+ |

– |

3 |

Лучший способ – литье по выплавляемым моделям = 4.

6. После выбора нескольких вариантов конкретизируют:

последовательность выполняемых операций;

используемое оборудование;

основные и вспомогательные материалы.

7. Определяют технико-экономические показатели и на основании их выбирают наиболее рациональный.

8. Разрабатывают подробный технологический процесс.