- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

2.2 Качество поверхностного слоя

1. Совокупность всех служебных свойств поверхностного слоя, как результат воздействия на него технологических процессов.

2. Поверхностный слой качественно отличается от сердцевины.

3. Геометрические параметры качества:

волнистость;

шероховатость;

дефекты.

4. Физико-механические параметры качества:

химический состав;

микроструктура;

твердость;

остаточные напряжения.

5. Качество поверхностного слоя определяется:

свойством материала;

технологией изготовления заготовки;

6. Сравнить горячую и холодную штамповку.

7. Выбирая вид заготовки и технологию ее изготовления, необходимо знать точность и качество поверхностного слоя.

3 Технологичность заготовок

1. Технологичность – совокупность свойств, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества.

2. Вопросы технологичности решаются комплексно при:

проектировании заготовки;

выборе метода ее изготовления;

механической обработке;

сборке всего изделия.

3. Технологичность – понятие относительное (литье в кокиль. Единичное – массовое производство).

4. Отработка конструкции на технологичность смещается на стадию проектирования.

5. Качественные показатели технологичности:

«хорошо»-«плохо» – путем сравнения;

производится на стадии проектирования и предшествует количественной оценке.

6. Количественные показатели оценивают технологичность сравниваемых конструкций.

7. Трудоемкость изготовления заготовки:

суммарные затраты времени;

относительная трудоемкость:

;

;

отношение

![]()

зависит от типа производства.

8. Технологическая себестоимость:

для одного способа производства:

![]() ,

,

где М – стоимость материалов;

З – зарплата рабочих;

Ии.о. – возмещение износа оснастки;

Соб – расходы на эксплуатацию оборудования.

9. Коэффициент использования металла:

![]() ,

,

где ![]() – масса готовой детали;

– масса готовой детали;

![]() – масса всего

израсходованного металла (литники,

облой).

– масса всего

израсходованного металла (литники,

облой).

10. Коэффициент выхода годного

![]() ,

,

где ![]() – масса заготовки.

– масса заготовки.

11. Коэффициент весовой точности

![]() ,

,

![]() .

.

3.1 Обеспечение технологичности заготовок на стадии проектирования

1. Очертания заготовки – сочетание наиболее простых геометрических форм.

2. Форма и размеры элементов заготовки унифицированы (галтели, уклоны, радиусы, выемки, фаски и т.п.).

3. Точность размеров и шероховатость поверхности должны быть экономически обоснованными.

4. Использовать способы получения заготовок без последующего снятия стружки.

5. Максимально сокращать протяженность обрабатываемых поверхностей.

6. Возможность изготовления из составных частей.

4 Выбор способа получения заготовок

1. Способ получения заготовок зависит от:

служебного назначения и требований;

конфигурации и размеров;

конструкционного материала;

типа производства;

точности размеров;

качества поверхности.

2. Литье:

заготовки любых размеров и сложности;

наличие внутренних полостей, сложных;

точность размеров и качество поверхностей зависит от способа литья;

применение практически всех материалов;

свойства зависят от условий кристаллизации;

возможность образования внутренних дефектов.

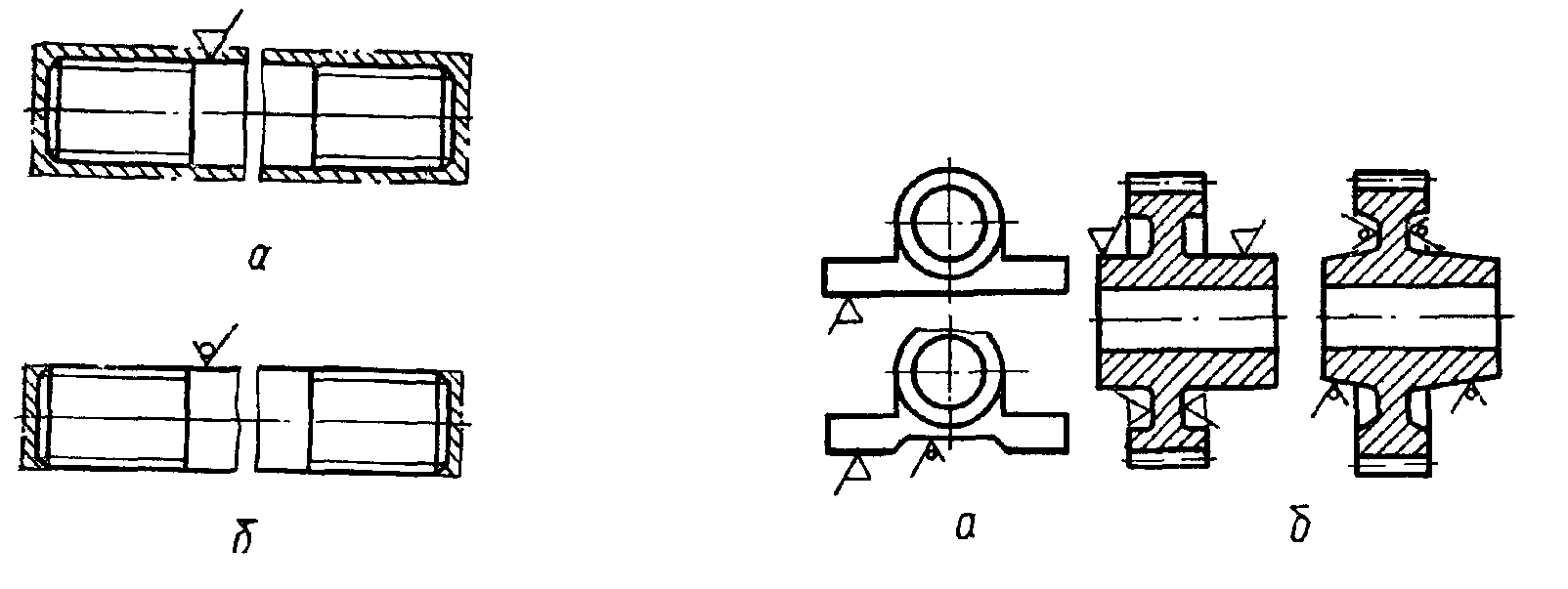

Рис. 4.1 Шпилька, изготовленная обработкой резанием (а) и накатыванием (б) |

|

Рис. 4.2. Примеры уменьшения объема механической обработки за счет уменьшения протяженности обрабатываемых поверхностей (а) и уменьшения их количества (б) |

3. ОМД:

кованые и штампованные заготовки;

прокат горячекатаный и комбинированный;

ковка – единичное производство Q = 200…300 т;

штамповка – заготовки без напусков – близкие по форме к детали, Q =350…500 кг;

точность не уступает отливкам;

заготовки из пластичных материалов;

механические свойства выше, чем литых – волокнистая структура.

4. Сварные заготовки – улучшает изготовление заготовки сложной конфигурации. Слабое место – сварной шов.

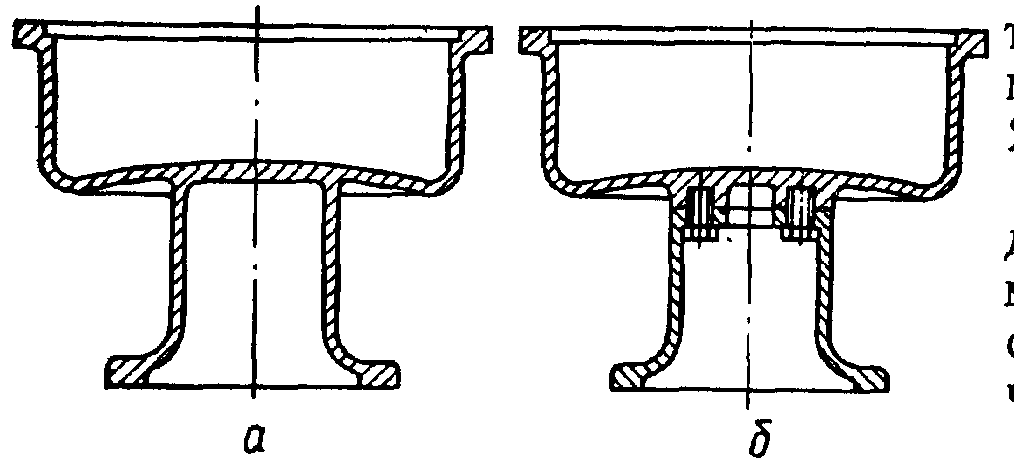

Рис. 4.3 Конструкция цельной (а) и составной (б) детали

5. Комбинированные заготовки – изготовление элементов сложной поковки плюс соединение сваркой.

6. Принципы выбора:

максимальное приближение к форме и размерам детали;

увеличивается трудоемкость и себестоимость изготовления;

необходимость проведения технико-экономического анализа двух этапов производства – заготовительного и механообрабатывающего.

7. Технический принцип – выбранный технологический процесс должен полностью обеспечить выполнение всех требований чертежа и технических условий на заготовку.

8. Экономический принцип – изготовление заготовки с минимальными затратами.

9. Из нескольких равных вариантов технологического процесса выбирают наиболее экономичный.

10. При равной экономичности – наиболее производительный.