- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

1.1 Назначение заготовительного производства

Обеспечение механических заводов высококачественными заготовками.

Типы заготовок:

отливки – 40%;

поковки – 10%;

сварные – 50%.

Трудоемкость заготовительных работ– 40-45% общей трудоемкости.

Главная тенденция – снижение трудоемкости механической обработки за счет повышения точности формы и размеров.

Заготовка – предмет труда, из которого изменением форм и размеров, свойств поверхности и материала изготавливают деталь.

Три вида заготовок:

машиностроительные профили;

штучные;

комбинированные.

Заготовки характеризуются:

форма и размер – определяет технологию изготовления;

точность размеров – влияет на стоимость;

состояние поверхности – на обработку резанием.

1.2 Припуски, напуски, размеры заготовок

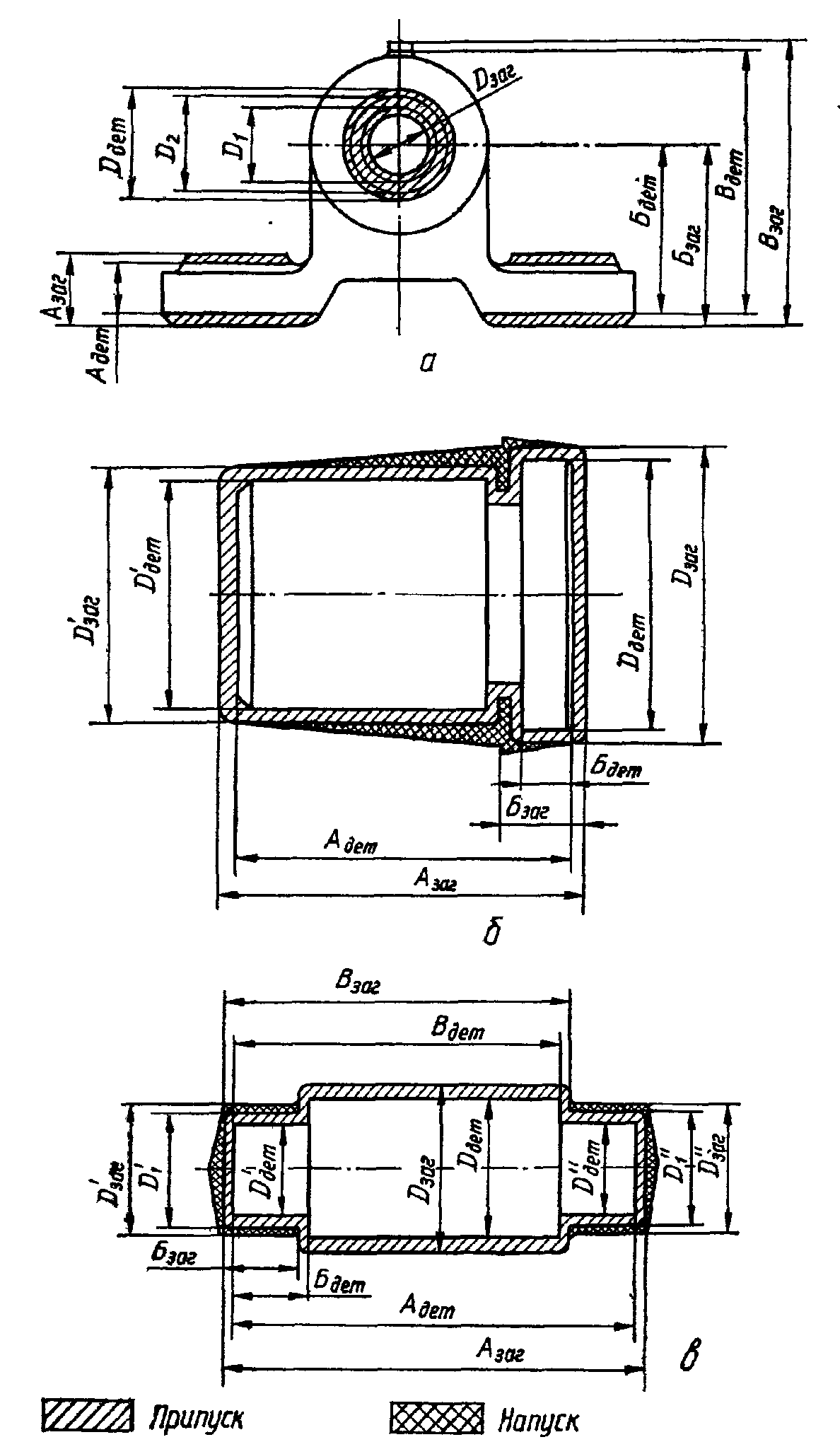

1. Припуск – слой металла, удаляемый с поверхности заготовки с целью получения требуемых по чертежу форм и размеров детали.

2. Общий припуск – слой металла, необходимый для выполнения всех технологических операций для данной поверхности.

3. Операционный припуск – слой металла, удаляемый при выполнении одной технологической операции.

4. Общий припуск равен сумме операционных.

5. Завышенный припуск увеличивает затраты труда, материала, инструмента и электроэнергии.

6. Заниженный припуск:

удорожает получение заготовки;

усложняет установку заготовки в станке;

требует более высокой квалификации рабочего;

снижает качество поверхности.

7. Назначенный припуск должен быть оптимальным.

8. Оптимальный припуск зависит от:

материала;

размеров и конфигурации;

способа получения заготовки;

величины дефектов поверхности заготовки;

9. Методы определения припуска:

опытно-статистический;

расчетно-аналитический.

Рисунок 1.2.1 Припуск, напуски и размер заготовок

10. Напуск – избыток металла на поверхности заготовки (сверх припуска), обусловленный технологическими требованиями упростить конфигурацию заготовки для обеспечения условий ее получения.

11. Операционные размеры – ряд промежуточных значений размеров заготовки в процессе превращения заготовки в готовую деталь.

12. Точность размеров заготовки и операционных размеров определяется величиной допусков – отклонений от номинальных размеров.

2 Качество заготовок

1. Качество – совокупность свойств, обусловливающих пригодность заготовки удовлетворять определенные требования в соответствии с ее назначением.

2. Эксплуатационные показатели качества – технический уровень, надежность, эстетичность и т.д.

3. Производственно-технические показатели качества – технологичность конструкции.

4. Экономические показатели качества – себестоимость изготовления, эксплуатации и ремонт машины.

5. Качество заготовки – точность и качество поверхностного слоя.

2.1 Точность заготовок

1. Точность – соответствие требованиям чертежа и технических условий на изготовление.

2. Погрешность – отклонение реальной заготовки от требований чертежа.

3. Геометрическая точность – отклонение форм и размеров.

4. Физико-механические свойства: прочность, твердость, электропроводность и др.

5. Достижимая точность – может быть достигнута при данном типе производства.

6. Экономическая точность – достигается при данном технологическом методе в нормальных условиях производства.