- •Для самостійної роботи студентів

- •Затверджено

- •Введение

- •1 Типы производства

- •1.1 Назначение заготовительного производства

- •1.2 Припуски, напуски, размеры заготовок

- •2 Качество заготовок

- •2.1 Точность заготовок

- •2.2 Качество поверхностного слоя

- •3 Технологичность заготовок

- •3.1 Обеспечение технологичности заготовок на стадии проектирования

- •4 Выбор способа получения заготовок

- •4.1 Факторы, определяющие выбор способа получения заготовок

- •4.2 Методика выбора способа получения заготовки

- •4.3 Нормы расхода металла и масса заготовки

- •4.4 Требования к заготовкам

- •4.5 Влияние точности и качества поверхностного слоя заготовки на структуру ее механической обработки

- •5 Проектирование и производство литых заготовок

- •5.1 Технологические возможности способов литья

- •5.2 Характеристика отливок по сложности, массе и точности

- •5.3 Литейные сплавы

- •5.4 Области рационального применения литейных сплавов

- •5.5 Литейные свойства сплавов и их влияние на конструктивные размеры и форму отливок

- •5.6 Механические свойства отливок

- •5.7 Проектирование литых заготовок. Требования к конструкции отливок

- •5.8 Разработка чертежа отливки

- •5.9 Минимальная толщина стенки

- •5.10 Напуски

- •5.11 Допуски на размеры отливок

- •5.12 Припуски на механическую обработку

- •5.13 Формовочные уклоны

- •5.14 Положение отливки в форме

- •5.15 Правила выбора баз

- •5.16 Оформление чертежа отливки

- •5.17 Назначение технических условий:

- •6 Основные положения к выбору способа литья

- •6.1 Основные факторы, которые необходимо учитывать при сравнении различных способов литья

- •7 Машинная ковка

- •7.1 Сущность свободной ковки и область ее применения

- •7.2 Преимущества и недостатки свободной ковки

- •7.3 Основной технологический кузнечный инструмент

- •7.4 Разработка технологического процесса ковки

- •7.5 Разработка чертежа поковки

- •7.6 Выбор молота

- •7.7 Выбор операций и переходов ковки

- •8 Штамповка в открытых штампах на молотах

- •8.1 Штамповка кованой заготовки

- •8.2 Расчлененная штамповка

- •8.3 Течение металла в штамповках

- •8.4 Разработка чертежа молотовой поковки

- •8.5 Выбор поверхности разъема

- •8.6 Установление припусков, допусков и напусков

- •8.7 Штамповочные уклоны

- •8.8 Радиусы закруглений

- •8.9 Конструирование наметок и пленок под прошивку

- •8.9.1 Плоская наметка

- •8.11 Группы сложности поковок

- •8.12 Оформление чертежа поковки

- •8.13 Технологический процесс штамповки на паровоздушных молотах

- •8.14 Классификация поковок

- •8.15 Конструкция штампов и штамповочных ручьев

- •8.16 Заготовительные ручьи

- •8.17 Выбор переходов штамповки

- •9 Штамповка на горизонтально-ковочных машинах (гкм)

- •9.1 Преимущества и недостатки штамповки на гкм

- •9.2 Классификация поковок, штампуемых на гкм

- •9.3 Рекомендации к проектированию технологических процессов штамповки на гкм

- •9.4 Ручьи штампов в гкм

- •9.5 Составление чертежа поковки и расчет заготовки

- •9.6 Определение размеров высаженной части заготовок

- •9.7 Определение усилий при штамповке на гкм

- •10 Основные технико-экономические положения к выбору способа получения заготовки омд

- •11 Прогрессивные способы получения заготовок

- •11.1 Метод порошковой металлургии

- •11.2 Штамповка выдавливанием в разъемных матрицах

- •11.3 Технологические схемы деформирования

- •12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

- •12.1 Основные положения к выбору оптимальной заготовки

- •12.2 Характер производства

- •12.3 Материалы и требования, предъявляемые к качеству детали

- •12.4 Размеры, масса и конфигурация детали

- •12.5 Качество поверхности заготовки, обеспечение заданной точности

- •12.6 Возможности имеющегося оборудования

- •Литература

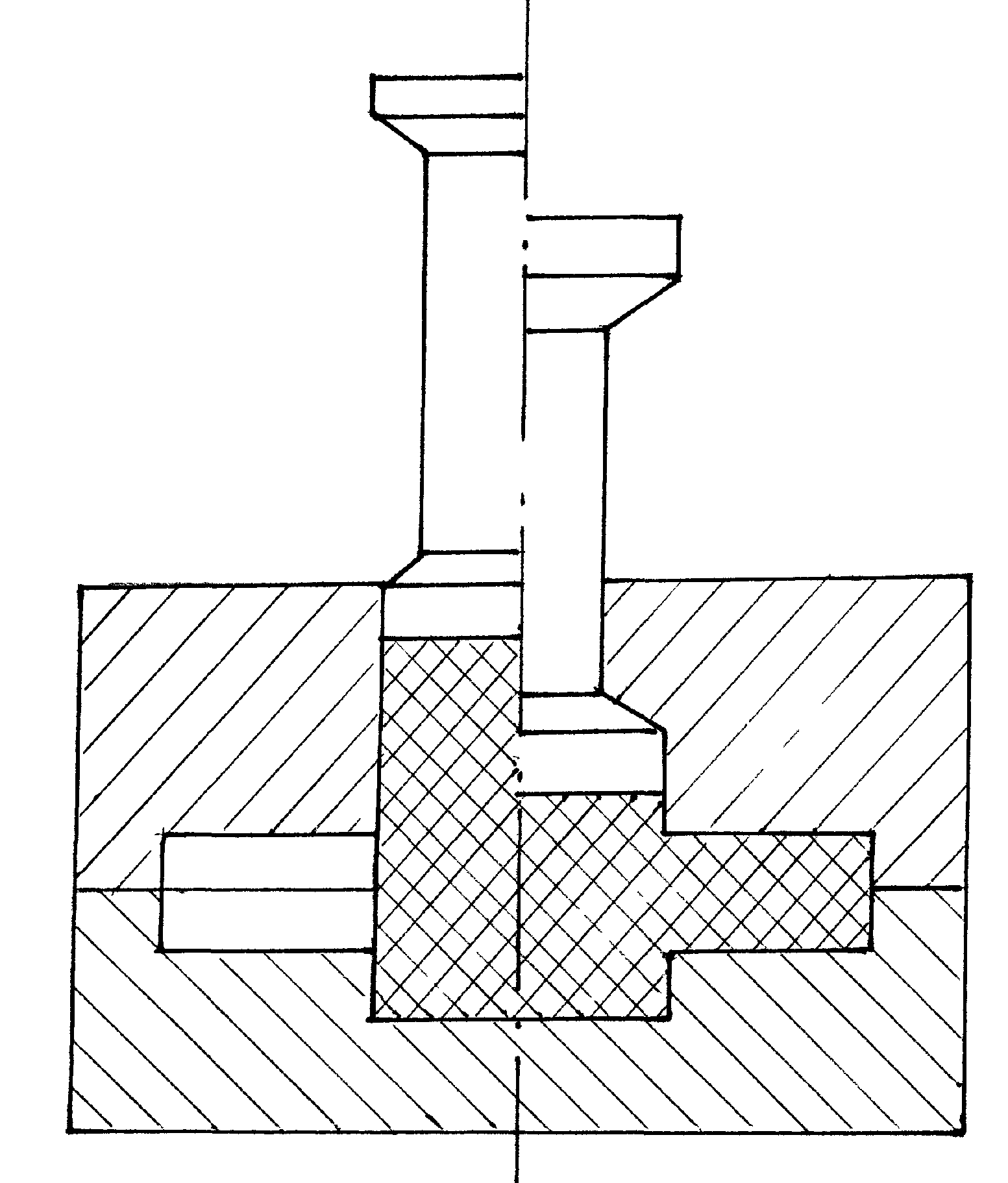

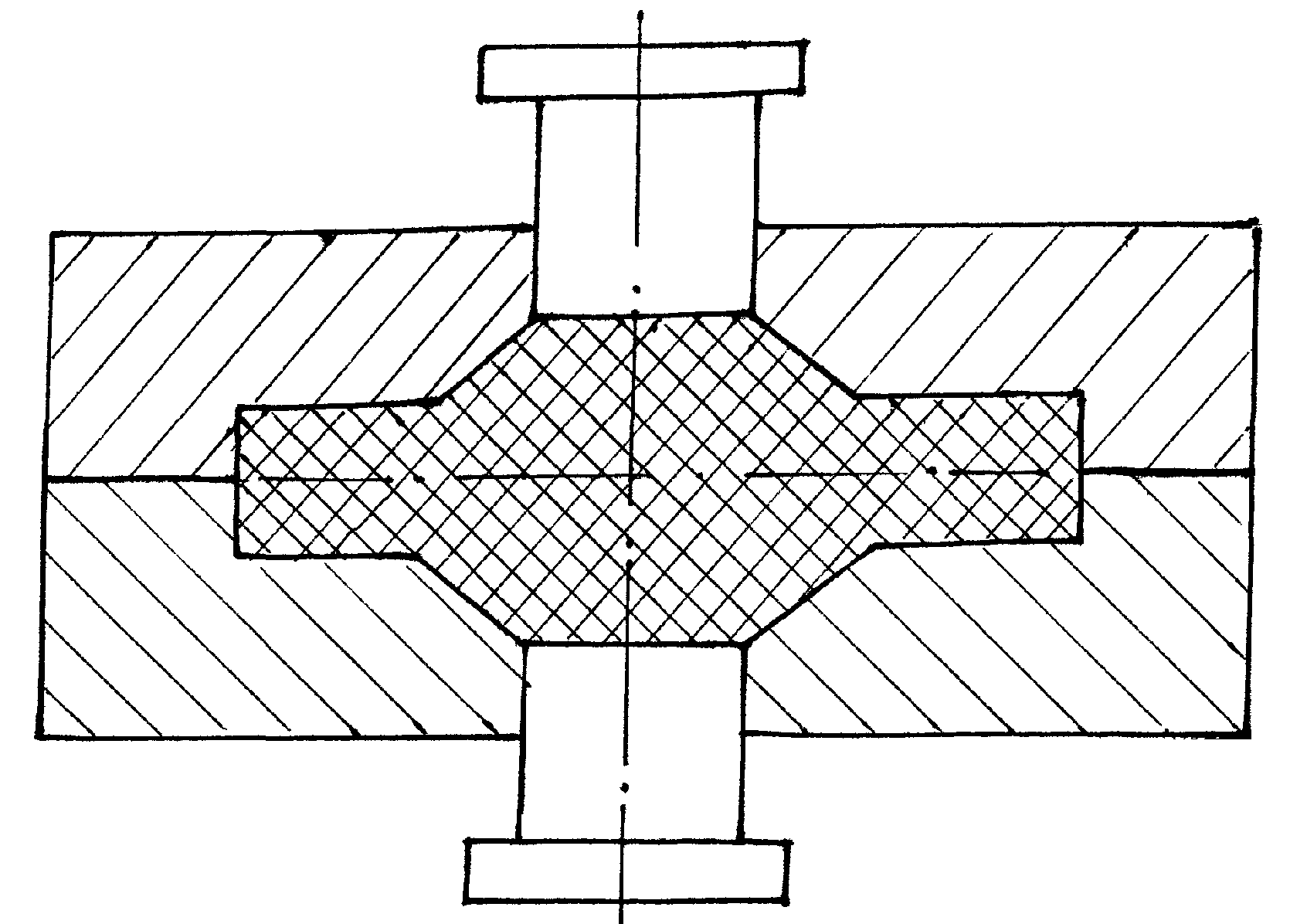

11.2 Штамповка выдавливанием в разъемных матрицах

Реализация этого способа осуществляется на универсальном оборудовании или на специальных многоплунжерных прессах.

Сущность процесса – матрица имеет одну или несколько плоскостей разъема, по которым части матрицы плотно прилегают друг к другу в период деформирования заготовки.

Этот способ может применяться при холодной, полугорячей и горячей обработке металла.

Наиболее распространена горячая деформация углеродистых и легированных сталей, цветных металлов и сплавов.

Рис.11.2.1 Схема штамповки выдавливанием

В разъемных матрицах получают поковки, разнообразные по форме и размерам. Общей особенностью формы поковок является то, что они состоят из двух частей:

І – центральная в виде сплошного или полого цилиндра, призмы;

ІІ – периферийная в виде фланцев, отростков, выступов, ребер и т.п.

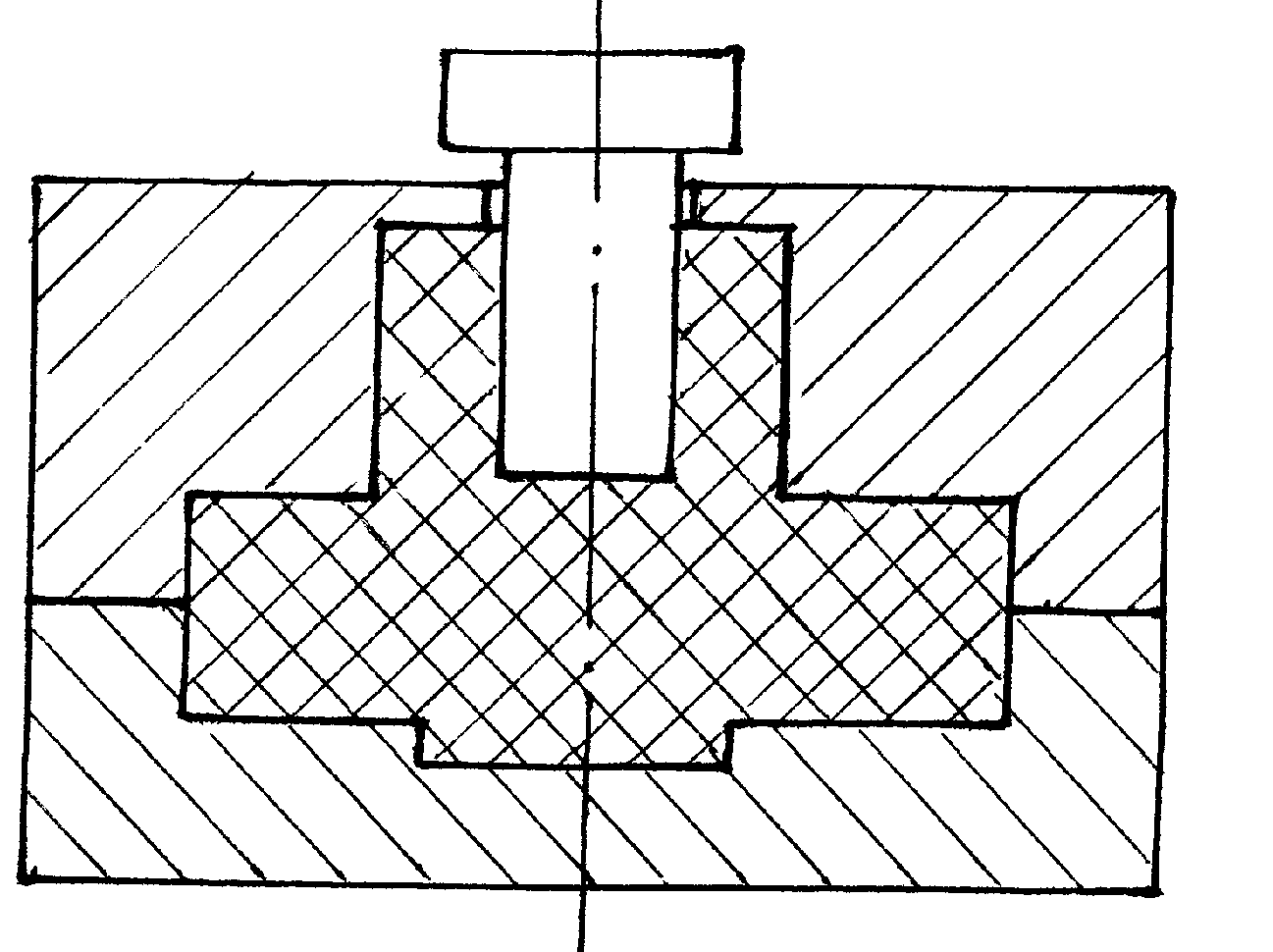

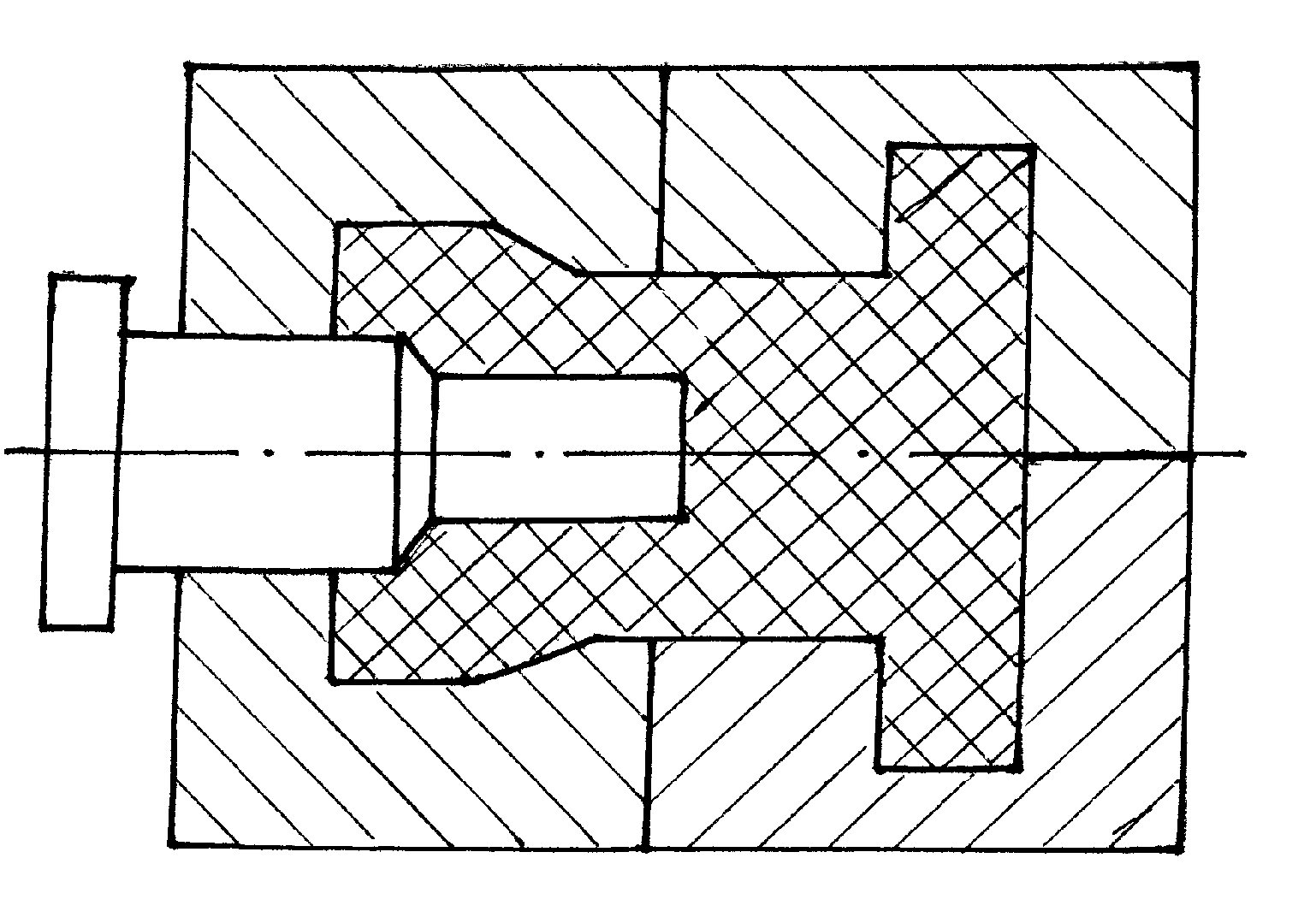

11.3 Технологические схемы деформирования

а) б)

в)

Рис.11.3.1 Технологическая схема деформирования:

а) одним пунсоном поперечный; б) одним пуансоном продольный

в) двумя пуансонами

12 Основы технико-экономического сравнительного анализа при выборе способа получения заготовок

Основной прирост производительности труда обеспечивается путем внедрения в промышленность новых технологических средств и прогрессивных технологических процессов. Это приводит к тому, что все более часто в процессе своей деятельности конструкторам и технологам приходится принимать технические решения путем выбора оптимальных вариантов.

Между тем, в момент, когда такое решение должно быть принято, иногда они не располагают необходимой исходной информацией. И все же должен быть выбран тот предпочтительный вариант конструкции изделия или технологического процесса, который затем будет разрабатываться для внедрения в производство.

Решение задачи максимального приближения геометрических форм и размеров заготовки к размерам и формам готовой детали стало одной из главных тенденций технического прогресса в заготовительном производстве. Однако, решение этой задачи часто ограничивают сферой технологии производства, не учитывая, что заданные конструктором геометрия, размеры и марка материала детали во многом предопределяют и технологию ее изготовления.

Таким образом, выбор вида заготовки для детали происходит, по существу, в процессе конструирования, так как при расчете деталей на прочность, износостойкость или при учете других показателей эксплуатационных свойств проектируемой детали, конструктор исходит из физико-механических свойств применяемого материала, с учетом влияния на них способа получения заготовки. Следовательно, уже на стадии конструкторской проработки необходимо проводить сравнительный технико-экономический анализ различных вариантов получения заготовки, пользуясь хотя бы укрупненными показателями, в результате чего должен быть выбран оптимальный способ получения заготовки и в дальнейшем с учетом его технологических особенностей должна быть спроектирована деталь.

Факторы, влияющие на себестоимость производства в машиностроении:

-

І группа

– конструктивные факторы, т.е. конструктивное решение самой детали, обеспечивающее приемлемость ее для изготовления обработкой давлением, литьем, сваркой; выбор марки материала и технических условий;

ІІ группа

– производственные факторы, т.е. характер и культура производства, технологическая оснащенность, технологический и организационный уровень производства;

III группа

– технологические факторы, характеризующие способ формообразования заготовки, выбор самой заготовки, оборудования и технологического процесса получения детали.

Мы рассмотрим только третью группу факторов. Однако следует подчеркнуть, что все три группы факторов взаимосвязаны и оказывают существенное влияние на себестоимость изделий, так как способ получения заготовки в значительной мере предопределяется конструкцией детали, ее материалов, а также характером производства, его технологическим и организационным уровнем. И то, насколько точно в заготовке учтено влияние факторов первой и второй групп, позволяет судить о технологичности заготовки.

Под технологичностью заготовки принято понимать, насколько данная заготовка соответствует требованиям производства и обеспечивает долговечность и надежность работы детали при эксплуатации. Выпуск технологичной заготовки в заданных масштабах производства обеспечивает минимальные производственные затраты, себестоимость, трудо-и материалоемкость.

Можно найти много примеров в машиностроении, когда ряд деталей (фланцы, шестерни и др.) могут быть получены одним или несколькими способами литья или обработки давлением. Однако при литье структура металла, а следовательно, и механические свойства детали ниже, чем при обработке металлов давлением. Шероховатость и точность размеров обеспечивается в двух случаях. Из сказанного следует, что при выборе способов получения заготовки для данных деталей в первую очередь необходимо учитывать основные факторы (себестоимость и требования к качеству), ориентироваться на то, что в данном конкретном случае является определяющим.

Другой пример: крупногабаритные детали, требующие уникального оборудования, в допустимых случаях целесообразно изготавливать сварными. Однако коэффициент использования металла не превышает 0,4, а также увеличиваются суммарная трудоемкость и себестоимость из-за дополнительных расходов на сварку.

Как видно из примеров, оптимальное решение при выборе заготовки может быть найдено только при условии комплексного анализа влияния на себестоимость всех факторов, при обязательном условии положительного влияния способа получения заготовки на качество изделия.

Себестоимость изготовления детали:

М – стоимость материалов на деталь;

З – расходы на заработную плату;

О – расходы, учитывающие стоимость оснастки.

Если учесть, что такие процессы формообразования, как литье, ковка, штамповка весьма трудоемки, то даже в этом случае значительная доля затрат падает на материал (около 60%). Поэтому пути снижения себестоимости деталей наиболее целесообразно искать в снижении расхода материала, т.е. в выборе наиболее экономичной, рациональной заготовки.

В настоящее время технологичность детали с определенной степенью приближения может быть оценена следующими показателями:

Кв.г. – коэффициент выхода годного;

Кв.т. – коэффициент весовой точности;

Ки.м. – коэффициент использования металла.

Кв.г. =

![]() ;

;

Кв.т. =

![]() ;

;

Ки.м. =

Кв.г. Кв.т.

=

![]() ;

;

М1 – масса исходного металла;

М2 – масса заготовки;

М3 – масса готовой детали.

Коэффициент выхода годного характеризует расход материала в заготовительном цехе, размер брака, технологических отходов и т.п.

Коэффициент весовой точности отражает степень приближения формы и размеров заготовки к форме и размерам детали, т.е. характеризует объем механической обработки.

Коэффициент использования металла отражает общий расход металла на изготовление данной детали.

Коэффициент весовой точности является наиболее часто употребляемым для оценки рентабельности выбранной заготовки, так как зависит от конструкции детали и от конструкции и массы заготовки.

Пример: Для получения деталей принят прокат:

а) оси, шпиндели, валы, шпильки, болты Кв.т. = 0,4÷0,6;

б) кольца, втулки Кв.т. = 0,15÷0,20.

В среднем Кв.т. 0,62 – ОД

Кв.т. 0,68 – литье.

В понятие «выбор технологичной заготовки» заложено обязательное условие оценки ее уровня в сопоставляемых вариантах получения данной заготовки. Отсюда следует, что количественный уровень технологичности способа получения заготовки должен определяться по удельным или нормативным показателям себестоимости или непосредственным определением себестоимости по сравниваемым вариантам. Следовательно, в основе выбора рационального способа получения заготовки должен лежать технико-экономический анализ возможных вариантов технологических процессов изготовления детали.